高壓蒸煮對雞骨架骨骼組成結構及硬度的影響

柴向華,何文龍,吳克剛,*,羅 輯,王勝利,潘顯宗

(1.廣東工業大學輕工化工學院,廣東 廣州 510006;2.東莞百味佳食品有限公司,廣東 東莞 523416)

雞骨架是產蛋下架雞和白條雞分割出胸肌后的剩余部分,作為肉雞加工過程中產生的大宗副產品,約占肉雞總質量的8%~17%[1-2]。雞骨營養相當豐富,蛋白質、脂肪的含量與等量鮮肉相似,而鈣、磷、鐵、鋅等礦質元素含量是鮮肉的數倍,并且營養成分比例適宜[3-4]。干燥的雞骨中含有12%~35%的優質蛋白質,特別是組成膠原纖維的膠原蛋白含量最高,而飽和脂肪酸與不飽和脂肪酸的比例接近1:1,與營養協會推薦人體攝入脂肪酸的組成比例相符[5-6]。另外,雞骨中的鈣磷比為2:1,是人體吸收鈣、磷的最佳比例,補鈣效果比牛奶更佳[7]。可見,雞骨架是一種營養豐富的食物資源。

我國是肉雞生產和消費大國,產量僅次于美國,加工產生的主要副產物雞骨架數量相當大,但利用率卻極低[8-10]。據FAO統計數據顯示,近10年來世界肉類生產中雞肉產量增長很快,其中亞洲是雞肉增長最快的地區。作為世界第二雞肉生產大國,2009年我國肉雞產量約1370萬t,年產鮮雞骨約137萬~411萬t。目前,大多數雞骨都被廢棄或是加工成附加值很低的產品(如骨膠、骨粉、骨油),成為工業原料或動物飼料,沒有得到有效的利用,造成巨大的環境污染和浪費[11-12]。目前雞骨架的市場價格3.8元/kg,按75%分離肉質計算,雞骨架可食部分價格3.6元/kg;而市場雞肉價格為13.5元/kg,這就使得原料本身價格下降了8.9元/kg,所以雞骨架的價格相當低廉。而將雞骨架加工成雞骨粉之后,由于其營養豐富,口感俱佳,風味濃郁,利潤十分可觀[13-14]。

由于雞骨架中骨骼比例較大,預先加工處理使骨骼軟化、降低硬度,對后續加工應用是非常必要的[15]。國內外通過高壓蒸煮處理雞骨架,進一步酶解及美拉德反應等工藝條件制備雞肉粉,發現不同加工工藝導致雞骨架的組成及營養成分存在著顯著的差異[16-19]。本研究以蒸煮營養物質的流失及骨骼硬度的變化來探討最佳的蒸煮條件,以硬度作為骨骼軟化程度的表征,這在國內鮮有研究,對傳統加工生產雞骨粉具有一定的指導作用,亦為本實驗的創新點。

本實驗采用高壓蒸煮處理雞骨架,研究蒸煮條件對骨骼顯微結構、主要成分流失及其硬度變化的影響,以為雞骨架骨類食品的產業化開發提供理論參考。

1 材料與方法

1.1 材料與試劑

雞骨為市售雞骨架,于2012年4月11日購于廣州大學城南亭集貿市場,雞的品種為清遠雞,雞齡4個月,實驗前去內臟、去肉,只留取骨架。

鹽酸、氫氧化鈉、硫酸、硫酸銅、硫酸鉀、無水乙醚等均為分析純;基準碳酸鈣、硝酸、高氯酸為優級純。

1.2 儀器與設備

索氏抽提儀、半微量凱氏定氮儀 江都市銀都玻璃儀器廠;YX-280D型不銹鋼手提式蒸汽滅菌器 合肥市華泰醫療設備有限公司;DXF-10A多功能搖擺式粉粹機 廣州市大祥電子機械設備有限公司;TAS-986原子吸收分光光度計TAS-986 北京普析通用儀器有限公司;WDW-10微機控制電子萬能試驗機 上海華龍測試儀器有限公司;JEM-2100投射電子顯微鏡 日本電子株式會社。

1.3 方法

1.3.1 雞骨架預處理

將雞骨架解凍,掏去內臟、剔除雞肉后洗凈,切塊后分別取50g按以下處理:1)經未高壓蒸煮、隔水高壓蒸煮(壓力0.1MPa、時間45min)、加水高壓蒸煮(骨水比1:3(m/V)、壓力0.1MPa、時間45min)處理后的雞骨架,測骨骼的硬度及觀察骨骼的微觀結構。2)在0.1MPa,骨水比分別為1:0、1:1、1:2、1:3、1:4、1:5的條件下將雞骨架蒸煮45min,測定其蛋白質、脂肪和鈣含量及雞骨硬度,研究蒸煮時不同加水量的影響。3)在骨水比為1:3,壓力分別為0.05、0.07、0.10、0.15MPa的條件下,將雞骨架蒸煮45min后,測定其蛋白質、脂肪和鈣含量以及雞骨的硬度,研究蒸煮時不同壓力大小的影響。4)在壓力為0.1MPa、骨水比1:3的條件下,經過15、30、45、60、75min的蒸煮處理后,分別測定其蛋白質、脂肪和鈣含量以及雞骨的硬度,研究蒸煮時不同蒸煮時間的影響。

將雞骨按上述步驟1)處理后,于烘箱中105℃,干燥3h后,將骨頭修成5mm(直徑)×10mm(高度)后測定其硬度。用搖擺式粉粹機粉碎3min后分別測定蛋白質、脂肪和鈣含量。所得骨粉過20目網篩后,在電子顯微鏡下觀察其微觀結構。

1.3.2 蛋白質、脂肪和鈣含量的測定

蛋白質含量利用凱氏定氮法測定,脂肪含量利用索氏提取法測定,鈣含量利用原子吸收分光光度法測定,均參照文獻[20]進行測定。

1.3.3 雞骨硬度的測定

分別對未經過處理和經過處理的骨頭測量擠壓破壞力峰值。將加工好的原料骨試件放在萬能試驗機的實驗臺上,調整好位置然后降下壓頭,盡量使壓頭靠近試件,壓頭向試件施加壓力,直到試件斷裂,記錄斷裂時所能承受的最大力[21]。斷裂時承受的最大壓力越大,表示骨骼硬度越高。

1.3.4 顯微結構的觀測

掃描電鏡觀測,將雙面膠粘在銅片樣品臺上,將樣品顆粒借助于棉球直接散落在上面,用洗耳球輕吹式樣,除去附著的和未牢固固定的顆粒。然后將樣品放入濺射鍍膜儀中,鍍膜時間5~10min。將載有樣品的樣品臺置于掃描電子顯微鏡的樣品倉中,由小到大調節不同的放大倍數,觀察樣品的顆粒的大小和微觀結構[22]。具體方法:取雞骨架的雞胸骨進行高壓蒸煮處理后,取出置于干燥器內待雞胸骨干燥后,用多功能搖擺式粉粹機將雞胸骨粉碎,粉碎時間均為3min,然后過20目網篩,在電子顯微鏡下觀察其微觀結構。

2 結果與分析

2.1 高壓蒸煮對雞骨組成與顯微結構及硬度的影響

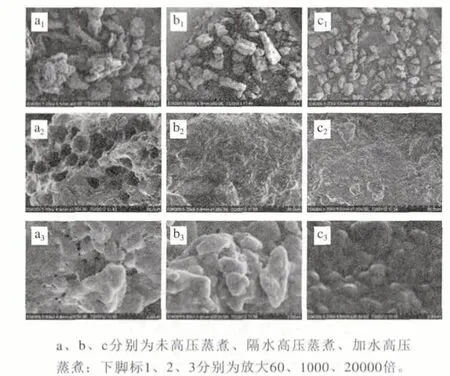

將未高壓蒸煮、隔水高壓蒸煮(壓力0.1MPa、時間45min)、加水高壓蒸煮(骨水比1:3、壓力0.1MPa、時間45min)的雞骨架,常溫真空干燥后,用粉粹機粉碎,所得雞骨組成及硬度的影響如表1所示,電子顯微鏡下觀測的顯微結構如圖1電鏡照片所示。

表 1 高壓蒸煮對雞骨組成及硬度的影響Table 1 Effect of high pressure cooking on chicken bone composition and firmness

圖 1 雞骨高壓蒸煮處理前后電鏡照片Fig.1 SEM photos of chicken bones before and after high pressure cooking

由表1可知,雞骨高壓蒸煮后主要組成成分蛋白質和脂肪總量及鈣含量都有所降低,特別是加水高壓蒸煮后較為明顯。高壓蒸煮使雞骨架硬度顯著降低,特別是加水高壓蒸煮使雞骨架硬度降低幅度高達73.5%。觀察雞骨架的顯微結構發現,雞骨經過處理后,當放大60倍時,雞骨粉的顆粒大小差別明顯,其按從大到小的順序為未高壓蒸煮>隔水高壓蒸煮>加水高壓蒸煮,這說明經過蒸煮的雞胸骨明顯比未經過蒸煮的雞胸骨更容易粉碎,其中加水蒸煮的雞胸骨比隔水蒸煮的雞胸骨更容易粉碎。當放大1000倍時,發現未高壓蒸煮的雞胸骨呈蜂窩狀結構,而經高壓處理后蜂窩狀結構消失。當放大20000倍時,可以看到未高壓蒸煮雞胸骨上面有很多細小的氣孔,而高壓蒸煮后氣孔消失。雞胸骨具有蜂窩狀的結構和直徑為0.2μm的微細小孔。大多數禽類骨骼內充滿著與肺及氣囊相通的空氣,蜂窩狀結構為填充骨髓的骨髓腔或充滿空氣的氣囊,微細小孔為空氣通道[23]。雞骨架高壓蒸煮后,其蜂窩狀結構和微細小孔消失,說明高壓導致了雞骨正常的顯微結構坍塌,因此硬度下降。加水高壓蒸煮由于骨骼蛋白、脂肪、鈣等組成成分的流失,進一步弱化了骨骼強度,所以雞骨的硬度降低更為顯著。

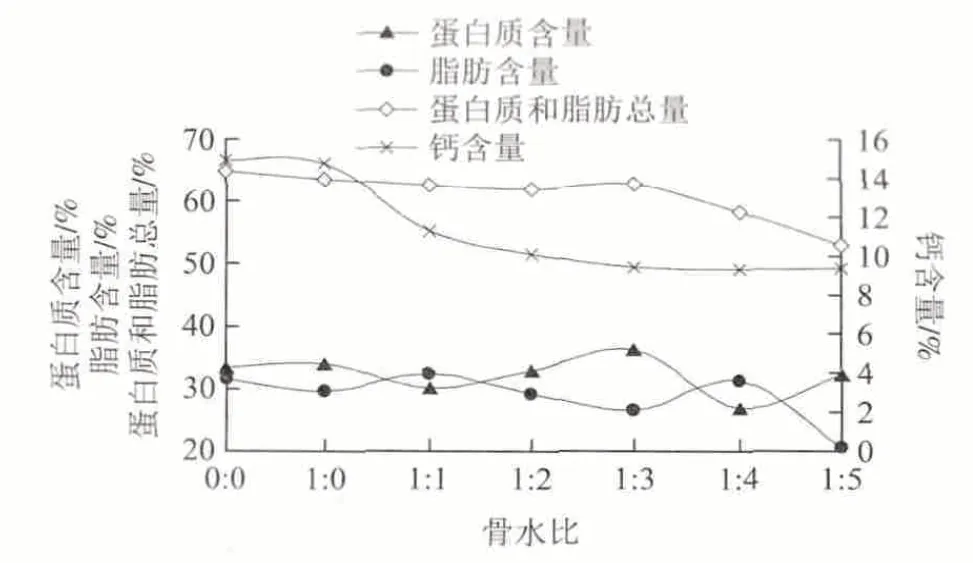

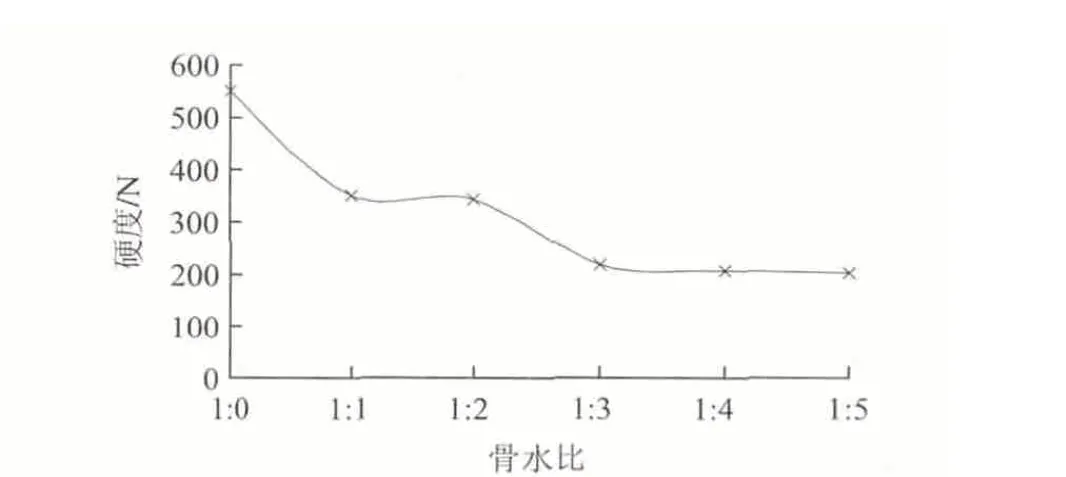

2.2 高壓蒸煮加水量對骨骼成分及硬度的影響

在0.1MPa條件下將雞骨架蒸煮45min,測定其蛋白質、脂肪和鈣含量及雞骨硬度,研究蒸煮時不同加水量的影響,結果如圖2、3所示。當骨水比低于1:3時,隨著加水量的增加,雞骨中蛋白質和脂肪總量只是略有減少,但是鈣含量和雞骨硬度出現較大幅度的下降。而當骨水比高于1:3時,雞骨中蛋白質和脂肪總量隨著加水量的增加出現顯著降低,但是鈣含量和雞骨硬度變化幅度不大。可見,雖然水對雞骨中蛋白質、脂肪和鈣的溶出流失都有一定的促進作用,但鈣的溶出可能是導致雞骨硬度下降的主要原因。鈣在骨骼中主要以不溶性的鈣鹽形式存在,可溶性鈣基本溶出后,骨骼中鈣含量和骨骼硬度就不再隨水量的繼續增加而顯著下降。其中鈣的變化規律與多數文獻[24-25]中禽骨中鈣的變化規律相似,即禽骨在蒸煮條件下只有少量的鈣溶出。

圖 2 不同加水量對骨骼成分的影響Fig.2 Effect of amount of added water on bone components

圖 3 不同加水量對骨骼硬度的影響Fig.3 Effect of amount of added water on bone firmness

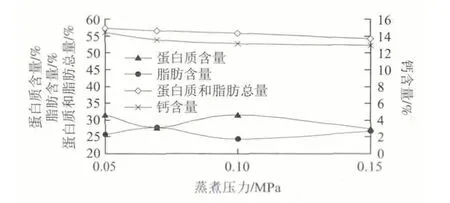

2.3 蒸煮壓力對骨骼成分及硬度的影響

圖 4 不同蒸煮壓力對骨骼成分的影響Fig.4 Effect of pressure on bone components

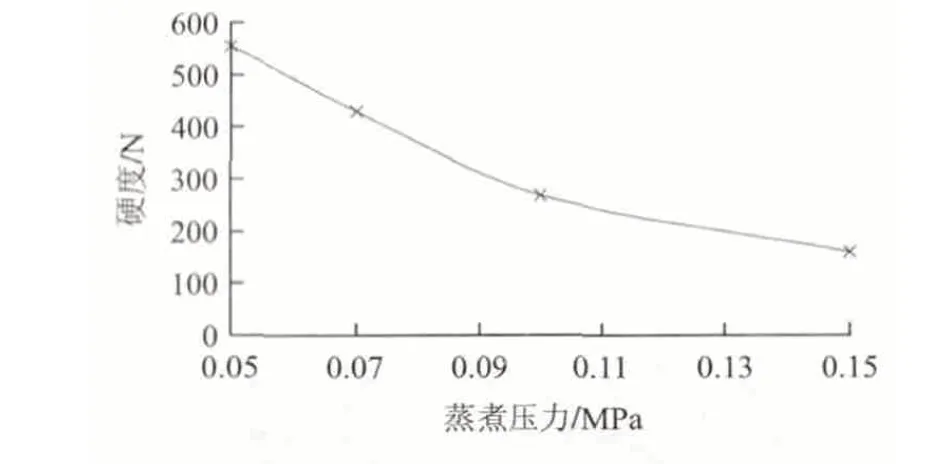

在骨水比為1:3的條件下雞骨蒸煮45min后,測定其蛋白質、脂肪和鈣含量以及雞骨的硬度,結果如圖4、5所示。隨著蒸煮壓力的增加,骨骼中蛋白質和脂肪的含量沒有呈現明顯規律性變化,蛋白質和脂肪的總量以及骨骼鈣含量有所下降,但下降幅度都不是很大,而骨骼硬度隨蒸煮壓力增加出現顯著降低,其中在壓力低于0.1MPa時下降更為迅速。這一現象說明,當雞骨與水的比例固定以后,提高蒸煮壓力雖然不能促進鈣的大量溶出流失而降低骨骼硬度,但由于高壓的作用有利于弱化骨骼組織結構,使雞骨正常的顯微結構坍塌,因此可以導致骨骼硬度顯著降低。陳麗堯等[21]對原料豬骨進行高壓處理時也發現了硬度隨壓力類似的變化規律。

圖 5 不同蒸煮壓力對骨骼硬度的影響Fig.5 Effect of pressure on bone firmness

2.4 蒸煮時間對骨骼成分及硬度的影響

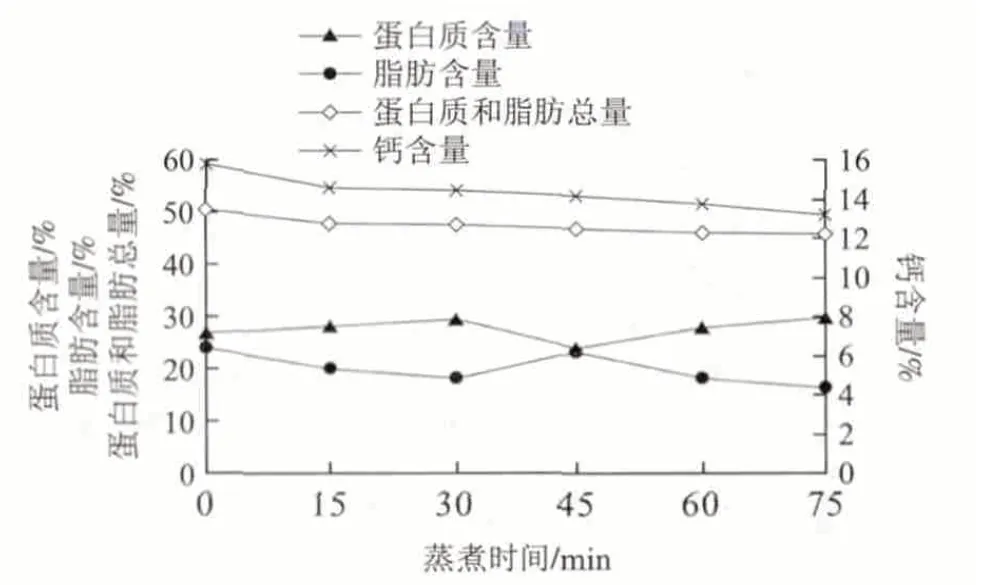

在壓力為0.1MPa、骨水比1:3的條件下,經過15、30、45、60、75min的蒸煮處理后,分別測定其蛋白質、脂肪和鈣的含量以及雞骨的硬度,所得結果如圖6、7所示。

圖 6 不同蒸煮時間對骨骼成分的影響Fig.6 Effect of cooking time on bone components

由圖6可知,隨著蒸煮時間延長,骨骼中蛋白質和脂肪的含量沒有呈現明顯的規律性變化,而蛋白質和脂肪的總量以及骨骼鈣含量雖有所下降,但下降幅度不是很大。這可能與雞骨特殊的致密性結構有關,骨組織中的可溶性物質在骨結構破壞后向外擴散需要時間。

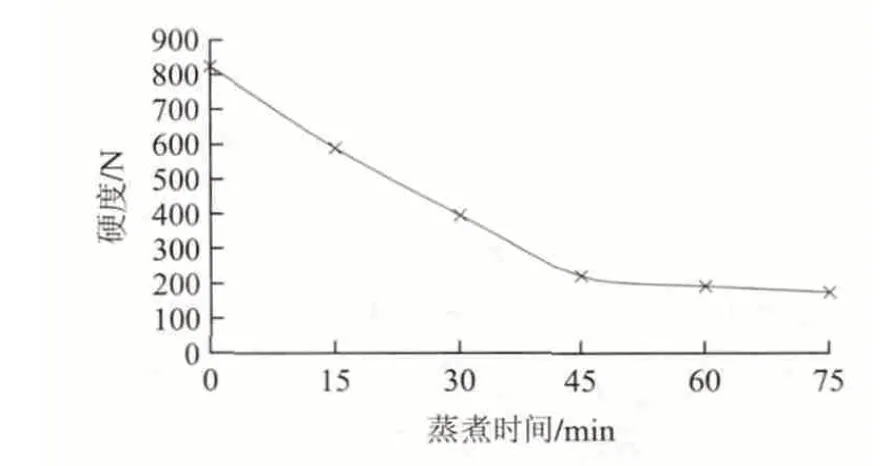

圖 7 不同蒸煮時間對骨骼硬度的影響Fig.7 Effect of cooking time on bone firmness

由圖7可知,高壓蒸煮弱化骨骼組織結構,蒸煮時間越長對骨骼組織結構破環越大,因此骨骼硬度隨時間延長而明顯降低。當蒸煮時間少于45min時,破壞力隨著蒸煮時間的延長迅速減小,而當時間超過45min時則開始呈現緩慢減小趨勢。王建輝等[26]研究淡水魚魚骨軟化工藝時發現,魚骨硬度經高壓蒸煮后隨時間呈現相似的變化規律。

2.5 高壓蒸煮雞骨架的正交試驗優化

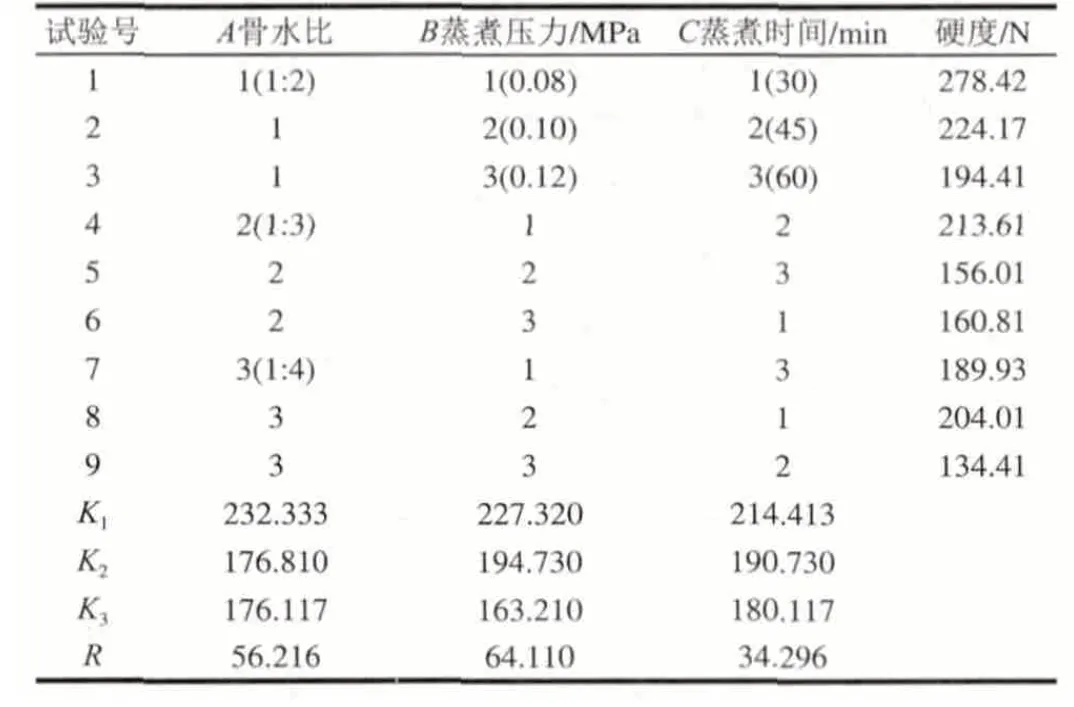

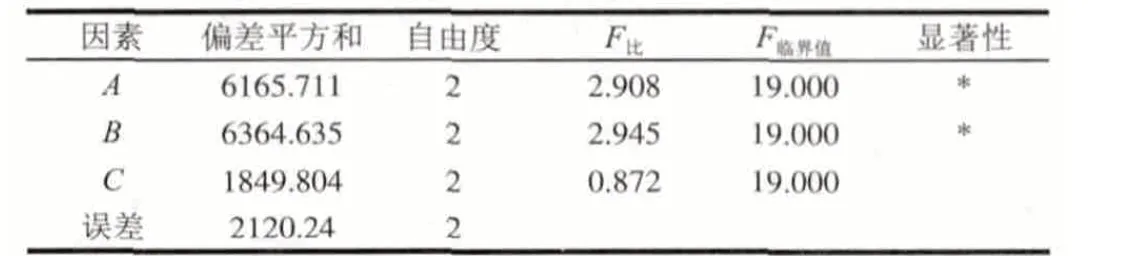

根據上述試驗結果,以硬度為指標,采用L9(34)正交試驗進一步優化高壓蒸煮條件,試驗因素水平設計及結果見表2。

表 2 正交試驗因素水平設計及結果Table 2 Orthogonal array design and results

表 3 硬度方差分析表Table 3 Analysis of variance for bone firmness

由表2極差可知,A骨水比、B蒸煮壓力和C蒸煮時間對硬度的影響大小依次為:B>A>C。由表3方差分析可知,壓力的影響稍大于加水量,這也表明了上述分析的正確性。由表2的K值分析,雞骨架高壓蒸煮的最佳條件為A3B3C3,該組合未在9組試驗中出現,故需進行進一步驗證實驗。9組試驗中A3B3C2為最佳組合,硬度為134.41N,其與A3B3C3條件下得到的雞骨架硬度(136.93N)相差極小,其中A3B3C2組合條件下硬度稍小,且從能耗的角度考慮,蒸煮的時間越長能耗越大,所以最優組合確定為A3B3C2,即當骨水比為1:4、蒸煮壓力為0.12MPa、蒸煮時間為45min時,蒸煮后的雞骨架硬度最低,僅134.41N的力就能將其壓碎,也就是說幾乎用手就可以將蒸煮后的雞骨捏碎。

3 結 論

從顯微結構來看,高壓蒸煮能夠弱化雞骨架骨骼組織結構。隨著蒸煮壓力的增加和時間延長,骨骼組織結構破壞程度提高,雞骨的硬度隨之降低。高壓蒸煮時,水促進了蛋白質、脂肪和鈣的溶出流失,其中鈣的流失導致骨骼硬度進一步下降。因此,鈣的流失和雞骨顯微結構塌陷破壞是高壓蒸煮軟化雞骨架的主要原因。正交試驗表明,雞骨架高壓蒸煮的最適宜條件為:骨水比為1:4、蒸煮壓力為0.12MPa、蒸煮時間為45min。此時蒸煮后的雞骨架硬度最低,僅134.41N的力就能將其壓碎。

[1] 南慶賢. 肉類工業手冊[M]. 北京: 中國輕工業出版社, 2003: 472-473.

[2] 王振興, 劉成梅, 劉偉, 等. 風味雞骨粉的生產技術[J]. 農產品加工,2011(11): 60-63.

[3] 白建, 梁亞萍, 黃素珍. 骨粉新產品的開發研制[J]. 肉類研究, 2006,20(1): 33-36.

[4] 張兆朵. 肉香風味功能性骨粉調味料的開發[J]. 中國食品添加劑,2004(6): 107-109.

[5] 高俊嶺, 李玟. 1994—2014 年全球雞肉供需和產量回顧與預測[J].飼料廣角, 2005(17): 40-42.

[6] 曹雁平. 我國畜禽骨綜合加工利用的現狀[J]. 糧油加工與食品機械,2001(9): 6-8.

[7] 熊雙麗, 李安林, 吳照民, 等. 雞胸軟骨硫酸軟骨素的提取及分離純化[J]. 農業工程學報, 2009, 25(1): 271-275.

[8] 李睿, 王海燕, 尚永彪. 雞骨的綜合利用研究進展[J]. 肉類工業,2010(11): 55-57.

[9] FUKUI K, ARIMITSU N, JIKIHARA K, et al. Performance of fuel cell using calcium phosphate hydrogel membrane prepared from waste incinerationfly ash and chicken bone powder[J]. Journal of Hazardous Materials, 2009, 168(15): 1617-1621.

[10] 白建, 趙光英, 米志毅. 動物骨粉的應用研究[J]. 肉類研究, 2005,19(4): 32-35.

[11] 雷小丹, 劉曉宇. 畜骨加工及利用的研究進展[J]. 農產品 加工,2009(5): 37-40.

[12] 李昂, 李文跡, 鄭騰. 肉雞屠宰廢水及下腳料綜合處理的研究[J]. 農業工程學報, 2006, 22(增刊2): 239-242.

[13] 周雪松, 趙謀明. 我國雞精行業現狀與研究發展趨勢[J]. 中國調味品, 2004(8): 3-5.

[14] 曹陽, 麻海峰, 馬文波. 雞骨架深加工工藝研究[J]. 農業科技與裝備,2010, 31(9): 31-33.

[15] CENTENARO G S, MELLADO M S, PRENTICE-HEMANDEZ C. Antioxidant activity of protein hydroly sates of fish and chicken bones[J]. Advance Journal of Food Science and Techn ology, 2011,3(4): 280-288.

[16] WILSON J H, MASON J P. Bone breaking strength as influenced by preconditioning[J]. Transactions of the American Society of Agricultural Engineers, 1992, 35(1): 263-265.

[17] FOKWE L G, SINGH R K. Protein recovery from mechanically deboned turkey residue by enzymic hydrolysis[J]. Trans ASAE, 1994,31(6): 604-616.

[18] WETTASINGHE M, VASANTHAN T, TEMELLI F, et al. Volatile flavour composition of by-product blends of chicken beef and pork a quantitative GC-MS investigation[J]. Food Research International,2001, 34(2): 149-158.

[19] 周李宏. 雞骨糊的加工工藝及其營養成分[J]. 現代商貿工業, 2001,14(12): 45.

[20] 張水華. 食品分析[M]. 北京: 中國輕工業出版, 2004: 83-87.

[21] 陳麗堯, 李曉東. 利用破壞應力確定超微粉碎骨粉的前處理工藝的方法[J]. 食品科學, 2008, 29(12): 377-380.

[22] 馬原輝, 陳學廣, 劉哲. 掃描電鏡粉末樣品的制備方法[J]. 實驗室科學, 2011, 14(1): 148-150.

[23] 彭克美. 畜禽解剖學[M]. 北京: 高等教育出版社, 2005: 246-247.

[24] 殷涌光, 赫桂丹. 用高電壓脈沖電場促進牛骨可溶性鈣快速溶出[J]. 吉林大學學報: 工學版, 2009, 39(1): 249-253.

[25] 張宏梅, 譚竹鈞, 韓雅莉. 羅非魚骨粉可溶性鈣提取工藝的探索[J].食品研究與開發, 2007(8): 96-97.

[26] 王建輝, 劉冬敏, 劉永樂. 淡水魚魚骨軟化工藝條件的優化[J]. 食品與機械, 2011, 27(2): 109-111.