新密電廠1000MW超超臨界機組塔式鍋爐受熱面吊裝工藝

徐大興

(河北能和電力工程有限公司,河北省保定市 071000)

0 引言

近年來,1000MW機組已經(jīng)成為國內(nèi)新建電廠的主流機組,該類機組配套的鍋爐形式多為螺旋管圈直流爐,全懸吊結(jié)構(gòu)塔式布置。與傳統(tǒng)的600MW∏型鍋爐相比,塔式鍋爐系統(tǒng)簡單,采用全懸吊結(jié)構(gòu),懸吊結(jié)構(gòu)規(guī)則,支撐結(jié)構(gòu)簡單,鍋爐受熱后能夠自由膨脹。塔式鍋爐占地面積小,但高度更高,部件更多,體積更大,質(zhì)量更大,跨距更寬。由于爐內(nèi)省煤器、再熱器、過熱器依次垂直布置,必須從上到下依次安裝,不同于以往鍋爐分開吊裝,這就對安裝質(zhì)量控制、吊裝進度控制有了更高的要求。因此,對1000MW機組塔式鍋爐受熱面的吊裝施工技術(shù)進行分析是十分必要的。

1 新密電廠1000MW機組鍋爐概況

1.1 鍋爐概況

新密電廠1000MW燃煤發(fā)電鍋爐機組為超超臨界變壓運行螺旋管圈直流爐,單爐膛塔式布置、四角切向燃燒、擺動噴嘴調(diào)節(jié)再熱蒸汽溫度、平衡通風、全鋼架懸吊結(jié)構(gòu)、露天布置、采用機械刮板撈渣機固態(tài)排渣。

鍋爐布置為:在D、E列柱間主要布置啟動系統(tǒng)的貯水罐及分離器;在E~G列柱間主要布置垂直爐膛,爐膛采用螺旋管圈+過渡段+垂直管水冷壁。爐膛內(nèi)部從上至下依次為省煤器、一級再熱器、二級過熱器、二級再熱器、三級過熱器、一級過熱器,通過一級過熱器懸吊管懸掛;在H~J列柱間主要布置脫硝裝置及空氣預熱器設(shè)備;煤粉燃燒器為擺動式燃燒器,共設(shè)置12層煤粉噴嘴。

1.2 受熱面概況

水冷壁在整個高度方向上分為垂直段和螺旋段2個部分。

垂直段分上部垂直圍墻管屏和下部垂直段蒸發(fā)管屏,上部垂直圍墻管屏共716根,管道尺寸為φ44.5 mm ×8.5 mm,材料為 12Cr1MoV,節(jié)距為120 mm,無需進行水壓試驗。下部垂直段蒸發(fā)管屏分上、下2個部分,上部由716根尺寸為φ44.5 mm×7.2 mm,材料為SA213-T23,節(jié)距為120 mm的管子組成;下部由1432根尺寸為φ38 mm×6.8 mm,材料為SA213-T23,節(jié)距為60 mm的管子組成。

螺旋段分為常規(guī)螺旋段和冷灰斗螺旋段。螺旋段的管道根數(shù)為716根,傾斜角度是26.2103°,在標高63.553 m處,螺旋管屏通過爐外中間過渡集箱轉(zhuǎn)換成垂直管屏。

水冷壁下部螺旋管屏尺寸為φ38 mm×7 mm,節(jié)距為53 mm,材料為15CrMoG;水冷壁上部螺旋管屏尺寸為 φ38 mm×7.2 mm,節(jié)距為 53 mm,材料為12Cr1MoV。冷灰斗螺旋管屏尺寸為φ38 mm×7 mm,材料為15CrMoG,節(jié)距為53 mm。冷灰斗螺旋管屏進口集箱標高4.000 m,冷灰斗拐點標高18.480 m,螺旋管屏和垂直管屏分界面標高為63.553 m。

爐膛上部依次分別布置有一級過熱器、三級過熱器、二級再熱器、二級過熱器、一級再熱器、省煤器。除了水冷壁集箱之外,所有集箱都布置在鍋爐上部的前后墻部位上。鍋爐主要設(shè)備參數(shù)見表1[1]。

表1 鍋爐主要設(shè)備的參數(shù)Tab.1 Parameters of main equipment in boiler

2 施工機械布置

鍋爐主力吊裝機械選用FZQ2400附壁吊(簡稱120 t附壁吊)1臺,布置在鍋爐爐膛中心位置,左、右、前側(cè)垂直段水冷壁吊裝完成后拆裝至爐左。鍋爐左側(cè)布置1臺250 t履帶吊,負責設(shè)備平移倒運及配合120 t附壁吊進行鍋爐大件抬吊工作。組合場布置2臺40 t龍門吊,負責現(xiàn)場設(shè)備的卸車、平移、組合工作。爐頂布置4臺10 t卷揚機,負責剛性梁和螺旋段水冷壁的吊裝。卷揚機鋼絲繩型號為6×37+1-1700 MPa(即6股繩,每股子繩的鋼絲數(shù)為37絲,1根繩芯,鋼絲繩公稱抗拉強度為1700 MPa),直徑19 mm,單根長1300 m,鋼絲繩總長5200 m。布置2臺16 t卷揚機,負責頂棚及過熱器、再熱器和省煤器的吊裝。

3 水冷壁吊裝

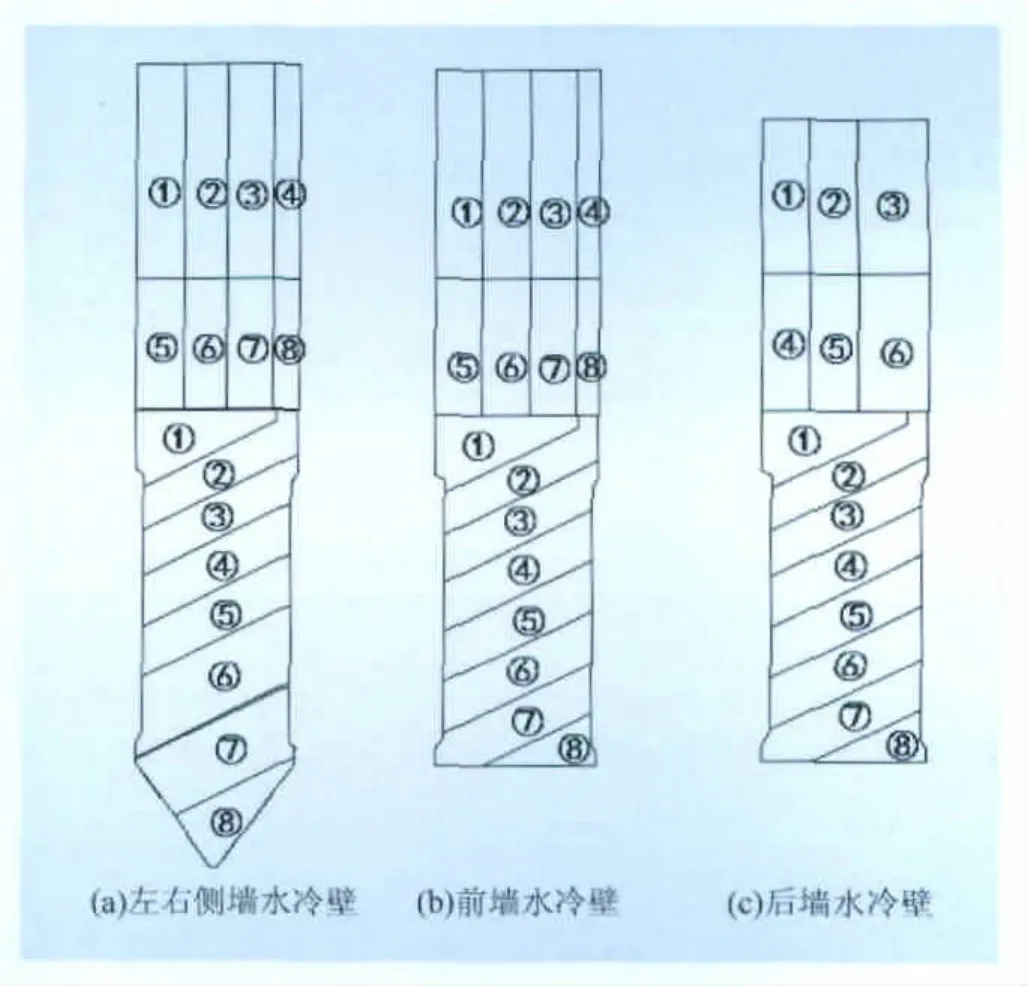

水冷壁采用地面整體預組合、分塊小組合方式進行,多點抬吊吊裝,組件劃分見圖1。

圖1 水冷壁組件吊裝順序Fig.1 Hoisting sequence of water wall components

鍋爐頂板梁吊裝結(jié)束后,左、右墻及前墻垂直段水冷壁組件用25 t低架平板車從爐后運至爐膛內(nèi)部,再由50 t履帶吊配合爐膛內(nèi)部的120 t附壁吊將組件豎起后,由附壁吊單車將組件吊裝就位。左、右、前側(cè)垂直段水冷壁吊裝完畢后,拆120 t附壁吊車,拆吊車期間吊裝左、右、前側(cè)垂直段區(qū)域剛性梁,120 t附壁吊在爐左側(cè)裝車期間,用25 t低架平板車將后墻垂直段水冷壁從鍋后運輸至爐膛內(nèi)部,由50 t履帶吊配合爐頂卷揚機吊裝就位,并在此期間吊裝后側(cè)垂直段水冷壁垂直區(qū)域剛性梁。

在前、后水冷壁螺旋段正式就位后,冷灰斗區(qū)域剛性梁吊掛正式就位,將冷灰斗區(qū)域剛性梁懸掛在正式吊掛上進行垂直組合。剛性梁組合完畢后,將冷灰斗管排利用50 t履帶吊散裝吊裝至冷灰斗剛性梁上,然后拼縫焊接,一切就緒后,利用5 t卷揚機(穿繞32 t滑輪組)將前、后水冷壁灰斗合攏,完成冷灰斗水冷壁及剛性梁的吊裝。

具體的吊裝順序以前水冷壁垂直段1號件吊裝為例進行闡述。1號件包括4片管屏及部分吊掛件,質(zhì)量共計18.3 t(含腳手架及起重工器具2 t),組件尺寸為27710 mm×5997 mm。采取多點抬吊吊裝,由50 t履帶吊配合120 t附壁吊雙車抬吊。120 t附壁吊使用的鋼絲繩型號為6×37+1-1700 MPa,采用φ26.5 mm×20 m鋼絲繩1對,φ26.5 mm×4 m鋼絲繩2對,16 t滑輪2臺,4只10 t卡環(huán),吊點為專用吊耳。履帶吊使用φ21.5 mm×16 m鋼絲繩1對,φ26.5 mm×4 m鋼絲繩2對,10 t滑輪2臺,4只10 t卡環(huán),吊點為專用吊耳。綁鉤完畢后,120 t附壁吊和50 t履帶吊同時起鉤,履帶吊承載負荷為7.9 t,120 t附壁吊承載負荷為10.4 t(水平狀態(tài))。此時,2車的工況為:(1)120 t附壁吊塔身長130 m,副臂長50 m,幅度為11 m,額定負荷為120 t,承載負荷10.4 t,負荷率為10.4/120×100%=8.7%。(2)50 t履帶吊主臂長37 m,作業(yè)半徑8 m,額定負荷為16.2 t,承載負荷為7.9 t,負荷率為7.9/16.2×100%=48.8%。

2車進行抬吊時,120 t附壁吊不斷調(diào)整起升高度,履帶吊做相應(yīng)調(diào)整,將組件緩慢豎起;豎起過程中,要確保組件不出現(xiàn)塑性變形。組件豎起后,履帶吊回鉤至鋼絲繩不受力,施工人員由生根在管排上的鋼爬梯登至吊點處,解除吊裝工具,施工人員登高時正確使用速差保護器及扎好安全帶。120 t附壁吊單車將組件送到前水冷壁吊掛處,在前水冷壁吊桿梁緩鉤,然后吊車從前水冷壁吊桿梁之間下繩,將組件正式就位。組件正式就位時,120 t附壁吊工況為:幅度10 m,額定負荷60 t,承載負荷18.3 t(含2 t吊具和腳手架質(zhì)量),負荷率為18.3/60×100%=38.7%。120 t附壁吊緩慢回鉤至組件正式就位位置,水冷壁吊桿穿裝完畢后,吊車摘除起吊用工器具。

在實施中,上述方案的關(guān)鍵在于吊裝吊耳和抬吊吊耳位置的選擇。水冷壁組件長度可達到28.490 m,寬度最大可達6.477 m,在吊裝過程中管排極易變形,因此除了對吊耳位置進行精密計算確定之外,還要采取其他措施,保證管排在垂直方向上的剛性,如對管屏用工字鋼進行“井”字形框架結(jié)構(gòu)加固[2]。

4 省煤器、過熱器、再熱器吊裝方案

過熱器由懸吊管過熱器、一級過熱器、二級過熱器、三級過熱器組成,再熱器由一級再熱器和二級再熱器組成。省煤器、過熱器、再熱器全部位于垂直爐膛內(nèi)部,從上至下依次為省煤器、一級再熱器、二級過熱器、二級再熱器、三級過熱器、一級過熱器,中間懸吊通過懸吊管過熱器構(gòu)成。

爐內(nèi)省煤器、過熱器、再熱器分11批次到貨,每級管排的內(nèi)部焊口在組合場地面組合,分6級吊裝。在爐頂布置2臺16 t卷揚機,作為省煤器、過熱器、再熱器的主吊機具;鍋爐0 m布置1臺50 t履帶吊,作為配合管排的翻立,1臺25 t低架平板車,用作管排的水平運輸。為便于臨拋用的10 t倒鏈的懸掛和周轉(zhuǎn),分2層懸掛管排臨拋倒鏈,上層臨拋倒鏈懸掛在吊掛管扁擔梁下方,下層臨拋倒鏈懸掛在一級再熱器懸吊管處,從兩邊向中間根據(jù)吊裝次序每次懸掛4排。

考慮到懸吊管對口后需要熱處理的時間[3-8],吊裝采用從兩側(cè)向中間,從上向下,以Z型順序交替進行的吊裝順序。開始吊裝時,上午先吊裝爐左側(cè)的4片省煤器管排,每一片管排吊裝就位后由事先懸掛好的4臺10 t倒鏈接鉤,并立即對口焊接。下午吊裝爐右側(cè)的4片省煤器管排,并對上午吊裝對口完的左側(cè)管排懸吊管進行熱處理,熱處理開始到緩冷結(jié)束時間大致需要5 h。夜班時,上午吊裝的左側(cè)省煤器管排熱處理緩冷已結(jié)束,懸吊管可繼續(xù)承重,前半夜吊裝左側(cè)的4片一級再熱器管排,熱處理下午吊裝的右側(cè)省煤器管排懸吊管。

后半夜吊裝右側(cè)的4片一級再熱器管排,熱處理前半夜吊裝的左側(cè)一級再熱器管排,依次類推。在吊裝至鍋爐中心時,預留最后1組3級管排(省煤器,一級再熱器,二級過熱器各1片)。這3片管排吊裝時,先將卷揚機鋼絲繩從預留縫隙處放下,吊裝最上層的省煤器管排,待省煤器管排對口并熱處理結(jié)束后,將卷揚機鋼絲繩從該片省煤器管排中間縫隙處放下,吊裝一級再熱器管排。對口并熱處理結(jié)束后,再以此方法吊裝二級過熱器管排,并對該級懸吊管管口進行對口焊接。省煤器、過熱器、再熱器吊裝示意見圖2。

圖2 省煤器、過熱器、再熱器吊裝順序Fig.2 Hoisting sequence of economizer,superheater and reheater

圖2中省煤器、一級再熱器、二級過熱器中每個序號含4片管排,二級再熱器每個序號含2片管排,三級過熱器和一級過熱器每個序號含1片管排。吊裝前,按照安裝位置編號在組合場挑選好每個序號的管排,注意管排方向和次序,然后一起裝上25 t平板車運至爐底,按圖2所示分組編號順序吊裝。

該吊裝方案,焊口熱處理與管排吊裝同步交替進行,在不考慮其他因素的影響下,僅需1月時間即可完成整個省煤器、過熱器、再熱器受熱面的吊裝工作。但實際吊裝進度受機械情況及設(shè)備進場情況的影響較大,因為熱處理機械與卷揚機械同步交替使用,如果1臺設(shè)備出現(xiàn)故障,即會影響整個施工進度。這就要求機械設(shè)備在使用前進行全面的維修、保養(yǎng),在使用中嚴格按規(guī)程操作,人為地將機械影響降到最低。

該方案雖然要求各設(shè)備分組編號、順序吊裝,但考慮到設(shè)備進場遲滯的影響,吊裝順序亦可根據(jù)實際情況進行調(diào)整,靈活吊裝。同時,現(xiàn)場管理人員加強與鍋爐廠家的實時信息溝通,統(tǒng)籌、合理安排設(shè)備的進場順序,亦可將設(shè)備到貨對吊裝進度的影響降到最低。

5 結(jié)語

受熱面設(shè)備盡可能采用多組地面組合的方式,大大減少了高空作業(yè)的風險,亦保證了組件的整體尺寸及安裝質(zhì)量。采用爐頂導向滑輪軌道,2臺卷揚機從兩側(cè)向中間移動的方式,減少了大型吊車的使用次數(shù),施工方便。爐內(nèi)垂直起吊,減少了環(huán)境因素的影響,提高了吊裝的安全性,縮短了施工工期。

[1]上海鍋爐廠有限公司.產(chǎn)品說明書[R].上海:上海鍋爐廠有限公司,2011.

[2]朱建平.北侖電廠1000MW超超臨界鍋爐受熱面安裝[J].電力建設(shè),2008,29(7):82-86.

[3]DL/T 438—2009火力發(fā)電廠金屬技術(shù)監(jiān)督規(guī)程[S].北京:中國電力出版社2009.

[4]張寶龍,陳鵬毅,沈建強.寧海電廠1000MW塔式鍋爐鋼架吊裝[J].電力建設(shè),2009,30(4):77-79.

[5]金欣.半山燃機機組余熱鍋爐受熱面吊裝工藝[J].電力建設(shè),2009,30(4):104-105.

[6]相銀濤.百萬機組塔式鍋爐受熱面吊裝方案的優(yōu)化[J].電力建設(shè),2009,30(10):87-90.

[7]王志軍.1000MW超超臨界機組管道吊裝工藝[J].電力建設(shè),2010,31(10):87-89.

[8]翁憶祖,孫趙富.1000MW機組塔式鍋爐安裝標高對受熱面的影響[J].電力建設(shè),2012,33(3):116-118.