唐鋼使用非主流礦的燒結生產實踐

李文輝 劉雯 孫麗芬

(唐山鋼鐵股份有限公司)

0 前言

近兩年來,由于鋼鐵原材料價格居高不下,造成鋼鐵行業利潤大幅度下降。而唐鋼煉鐵廠自投產以來,燒結使用的原料除鋼渣、自循環粉燒、除塵灰外,全部來自澳大利亞的BHP 公司、力拓公司、巴西的淡水河谷等公司生產的澳礦粉、MAC 粉、PB 粉、巴卡粗粉等質量穩定,品位高、有害元素少的高價料,沒有或很少使用品位低、有害元素含量高、使用難度大等不利于生產操作的礦粉,更沒有對這些礦粉的合理使用進行過研究。為應對市場高價鐵礦石帶來生鐵成本的上升,降低生產成本,嘗試配加部分低品質低價格的鐵礦石原材料,即非主流礦。

1 概況

唐鋼煉鐵廠北區共有1 臺180 m2、2 臺210 m2和1 臺265 m2四臺燒結機,為進一步優化配礦結構,自2012年3 月開始進行配加非主流礦的燒結生產實踐,但非主流礦燒結性能差,粒度不均,且含有害元素,不利于燒結生產。為了盡快適應非主流礦生產,必須采取相應的生產技術措施來保證燒結礦產質量,解決使用非主流礦降成本和高爐穩定順行之間的矛盾,實現“低成本、高效益”的燒結生產。

2 非主流礦的特點

唐鋼煉鐵廠使用的非主流礦的品種共有20 余種,非主流礦價格普遍較低,含鐵品位也較低,首先將非主流礦按QA、QB、QC …… 進行編號,為進一步了解非主流礦的性質,對每種礦粉不僅進行外在的質量檢查,還將各物料取樣進行檢測TFe、SiO2、Al2O3、CaO、TiO2等常規化學成分,同時檢測堿金屬、鋅、磷、銅、砷、鉛等微量元素。并且取樣送至河北聯合大學檢驗其冶金性能。通過非主流礦檢測分析發現:有的SiO2、Al2O3含量較高,有的TiO2含量較高;有的K、Na 等堿金屬含量較高,K、Na 高將影響高爐透氣性和高爐順行;有的P、Cr 等含量高,P、Cr 高會導致鐵水技術指標超標;有的同化溫度高、液相流動性差;有的粒度組成不均勻且成分波動大;有的吸水性強,粘度大,易粘倉等。由于非主流礦品種多,粒度不均勻,成分不穩定,有害元素和冶金性能差異大等給生產帶來很大的困難。

3 存在問題

3.1 點火爐點火效果差

燒結機自投產以來點火溫度控制靠看火工人工現場調節空氣、煤氣閥,人工調節隨意性大,點火溫度波動大,點火效果差。且265 m2燒結機點火爐老化嚴重,滿足不了點火需求。

3.2 生石灰在消化器內不能充分消化

使用非主流礦后,生石灰用量較之前增加,單螺旋消化器消化效果差,生石灰在消化器內不能充分消化。

3.3 料面經常出現凹面不平,表層返礦增加

燒結機平料器為固定式裝置,當料面較低時,對料面不起作用,當料面過高時,只有刮平而無壓料效果。尤其是使用非主流礦后,由于多數非主流礦粒度不均,燒結機臺車料面經常出現凹面不平,表層返礦增加。

3.4 泥輥兩側粘料嚴重

燒結機泥輥兩側與輥沿夾角處易粘料,燒結機臺車兩側布料易虧料。尤其使用QD、QG 等粘性大的非主流礦后,泥輥兩側粘料更嚴重,看火工需要每小時清理粘料,增加看火工勞動強度。

3.5 抽風系統老化

燒結機抽風系統老化及損壞嚴重,不能滿足生產需要。

4 生產實踐及改進措施

4.1 穩定混勻礦質量

唐鋼以往使用的礦粉中,主要是質量穩定,品位高、有害元素少的高價料,但自2012年3 月開始使用非主流礦后,鑒于非主流礦品種多、質量不穩定、有害元素高等特點,在混勻礦大堆堆積的過程中,采取非主流礦逐步替代部分高價料的原則,使非主流礦逐步增加到15%左右。在混勻礦堆積過程中需將各品種物料分四步堆積到混勻礦中,為確保混勻礦質量穩定,每步之間采用MgO、R2成分相同,TFe成分相近的原則減少成分差異;同時必須考慮堆積過程的連續性和減少堆積過程中的停機次數,且堆與堆之間采用逐步增加新品種礦粉的原則,一般每堆盡量增加一至兩種新礦粉,且考慮新品種礦粉的燒結性能,與之相近代替原則;盡量避免超過三種新品種礦粉,且考慮每堆之間的精粉率、燒結性能等,盡量避免大幅度調整,每堆換堆過程中做好換堆預測工作,保證了兩堆換堆過程中混勻礦良好的燒結性能,換堆后全面跟蹤檢查燒結過程,確保燒結礦的產質量。

4.2 適當提高生石灰用量

生石灰較石灰石具有更大的強化和造球作用。生石灰打水消化后,呈粒狀的消石灰Ca(OH)2膠狀顆粒,Ca(OH)2膠狀顆粒具有很強的親水性,不僅利于造球,而且使球的強度提高。在燒結過程中,料層內少量的冷凝水將Ca(OH)2膠狀顆粒所吸附和持有,既不會引起料球破壞,也不會堵塞料球之間的氣孔,使料層保持良好的透氣性。同時生石灰在消化的過程中放出的熱量,使料溫提高,從而減少燒結過程水氣冷凝現象,緩解過濕層,也可以提高了料層透氣性[1]。因此,針對非主流礦粒度不均,成球性能差的特點,適當提高生石灰配比。由于供應生石灰廠家不同,生石灰質量有所差異,根據不同廠家的質量差異,結合各燒結機自身的特性,采用同一燒結機固定供貨廠家,并嚴格把好進廠生石灰質量關,對抽樣不合格的廠家根據情況進行限量使用或不使用。在保證生石灰質量的前提下增加生石灰的使用量,生石灰單耗較使用非主流礦前增加5 kg/t 左右,燒結礦各種技術指標較未使用非主流礦前未發生明顯變化。

4.3 合理的水碳控制

合理的水碳控制是保證燒結過程穩定和燒結礦產質量的前提條件。使用非主流礦后,根據生產實踐,實行“低水、低碳、厚料層”的操作方針,經過看火工及技術人員的不斷摸索,最終將混合料水分由原來7.0±0.2%調整到6.8±0.2%控制,混合料燃料配比由原來的4.7±0.2%調整到4.5±0.2%控制,每臺燒結機料層必須保證與臺車欄板齊平,同時料面不允許出現拉鉤和欠料現象的發生。

4.4 加強“兩點”溫度控制

控制好“兩點”溫度(即點火溫度和終點溫度)。首先,穩定點火溫度,將點火溫度控制在1100±50℃,并將點火溫度由以前的人工調節改為中控智能控制,確定合理的空燃比,改善了人工調節的隨意性及四班之間的差距。同時265 m2燒結機點火爐老化嚴重且不節能,點火效果差,將265 m2燒結機點火爐進行重新制作并更換。使燒結點火溫度得到保障,降低了表層返礦率。其次,嚴格控制燒結終點溫度,針對每臺燒結機的特性及每堆配礦結構的特點,制定適合自身的工藝參數及考核指標,為使看火人員及時準確的判斷生產趨勢,將燒結溫度負壓趨勢引至看火人員盯崗室。

4.5 控制適宜的燒結礦Al2O3/SiO2

Al2O3是燒結礦的化學成分之一,脈石中一定量的Al2O3含量對改善燒結礦的性質具有良好的作用,它可以降低燒結料的熔化溫度,從而增加液相生成數量,且Al2O3能提高液相表面張力,降低其黏度,促進氧離子擴散,有利于鐵氧化物的氧化,利于鐵酸鈣的生成。但脈石中Al2O3含量過多,在燒結過程中進入熔融體,鋁鐵鹽增多,使燒結礦結構變得復雜;SiO2是燒結過程形成的硅酸鐵體系液相是燒結礦固結的主要黏結性,在燒結過程中當鐵氧化物還原或分解產生Fe3O4和FeO 時,與SiO2彼此接觸的Fe3O4和FeO 在1000℃便可發生固相反應形成低熔點化合物,從而形成硅酸鐵體系液相。燒結過程中液相的生成直接影響燒結礦的強度和其它技術指標。一定的鋁硅比(Al2O3/SiO2)是燒結過程中形成鐵酸鈣的必要條件[2]。多年的生產實踐證明,在現有的生產條件下,燒結礦的SiO2含量控制范圍應≤6.0%,為保證燒結礦的質量和高爐爐渣的流動性,必須控制燒結礦的Al2O3/SiO2在0.1~0.4 之間。在使用非主流礦后,合理搭配含Al2O3礦的使用比例。隨著非主流礦的品種的增加,燒結礦中Al2O3含量相應增加,但通過調節燒結礦的SiO2含量控制燒結礦的鋁硅比使燒結礦的質量得到了保證,滿足了高爐生產的要求。

4.6 優化工藝設備

1)生石灰消化器。將4 臺燒結機原來的單螺旋消化器全部改為雙螺旋消化器,改造后解決了生石灰用量大的情況下消化不充分的問題。生石灰充分消化后改善了混合料粒度組成且提高了混合料料溫。

2)燒結機泥輥。將泥輥兩側擋沿割除,割除后由于265 m2燒結機輥皮有耐磨層,還有少許粘料,其余3 臺燒結機幾乎不粘料,大大降低看火工勞動強度,同時料面兩側虧料現象得到了改善,降低了返礦率,提高了成品率。

3)燒結機平料器。對180 m2燒結機平料器進行改造,將以前的固定式平料器改造成高度可隨料面高低自動調整的一段式鋼板,鋼板的厚度20 mm,寬350 mm,長345 mm。對其它三臺燒結機增加一排高度可隨料面高低自動調整的平料器,靠臺車兩側也可適當調節配重,以減少邊緣效應,保證將料面壓實,拉平,減少了表面返礦的產生,提高成品率1 個百分點。

4)燒結機疏料器。使用非主流礦后,由于非主流礦粒度不均,每堆混合料之間透氣性存在差異。為保證最佳燒結效果,根據每堆混合料透氣性的變化,將疏料器改成可拆卸的,在透氣性好的時候,將疏料齒拆除,透氣性差的時候再裝上。

5)燒結機抽風系統。燒結機漏風是導致燒結礦產質量下降的重要原因之一。然而造成燒結機漏風的原因很多,如:臺車老化、風箱和大煙道老化或損壞,游板損壞、滑道磨損等。針對燒結機漏風,使用非主流礦后,通過采取以下措施來降低燒結機漏風率。由于兩臺210 m2燒結機自投產以來臺車未進行更換,老化嚴重進行全部更換處理。對其余兩臺燒結機臺車實行老化嚴重或本體損壞更換處理。對大煙道、風箱進行部分更換及噴涂。并將機頭機尾密封裝置全部改為搖擺渦流式柔性密封。同時利用定修機會,對燒結機滑道、臺車游板、隔熱墊、蓖條等有問題的進行更換,對風箱支管、大煙道、雙層卸灰閥、環冷動靜密封等部位進行堵漏風處理。改造后,燒結機漏風率大大降低,提高了臺車的有效風量,保證了使用非主流礦后燒結礦的產質量,并降低生產成本。

5 效果分析

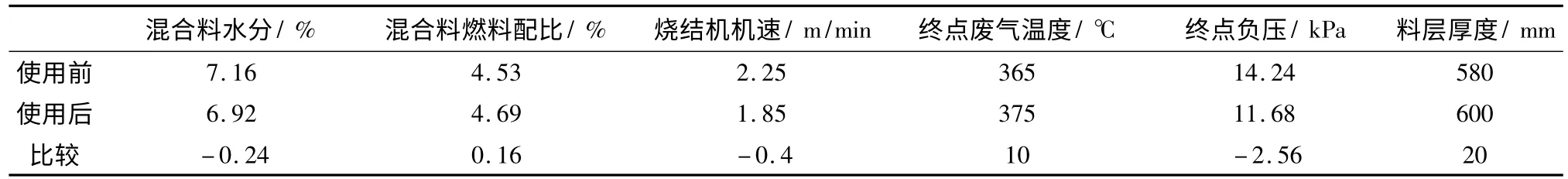

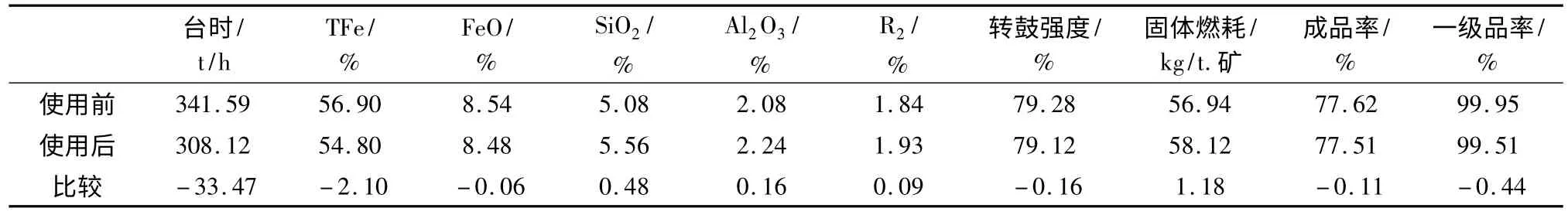

唐鋼在使用非主流礦后,燒結礦和生鐵成本得到了降低。使用非主流礦后,針對非主流礦的特點及時制定了相應的對策并實施,除燒結礦品位有所降低外,燒結礦其它各項技術指標未發生明顯變化(由于燒結產能過剩,生產處于限產狀態,因此臺時降低),固體燃耗略微升高。以265 m2燒結機為例,使用非主流礦前后燒結過程各種參數見表1,燒結礦各種技術指標見表2。

表1 265 m2 使用非主流礦前后燒結過程各種參數比較

表2 265 m2 使用非主流礦前后燒結礦各種技術指標

6 結語

1)合理搭配性能較好的主流礦和非主流礦的配加比例,通過采取相應的生產措施,使非主流礦影響燒結生產的因素得到了解決,而且燒結礦的各種技術指標均能滿足高爐生產需求。

2)由于多數非主流礦Al2O3含量較高,在使用時必須控制好適宜的Al2O3/SiO2以保證燒結礦的質量,滿足高爐生產的要求。

[1]龍紅明,主編.鐵礦粉燒結原理與工藝.北京:冶金工業出版社,2010.51.

[2]賈艷,李文興,主編.鐵礦粉燒結生產.北京:冶金工業出版社,2009.34-36.