碳粉脫氧工藝在轉爐出鋼過程中的應用

賈崇雪 李長新 韓永鎮 李興彬 劉效森

(濟南鋼鐵有限公司)

0 前言

目前鋼鐵市場舉步維艱、不容樂觀,如何使用最低的成本生產出滿足客戶苛刻要求的高質量產品成了鋼鐵企業面臨的巨大難題。脫氧工藝是轉爐煉鋼的重要一環,它對鋼中夾雜物形態、數量、種類有著直接影響。常規煉鋼一般用鋁進行脫氧,鋁不僅價格昂貴(14870.9 元/t),而且脫氧產物為固態的Al2O3夾雜,很難完全充分上浮去除,對鋼水的澆鑄和鋼材的成品性能產生不利影響[1]。在出鋼前期,使用價格便宜的碳粉(1737.93 元/t)代替部分鋁進行鋼水預脫氧,不僅降低了鋁制品的消耗,而且脫氧產物為CO,在鋼液中無殘留,達到了既降低生產成本又提高產品質量的目的。

1 概況

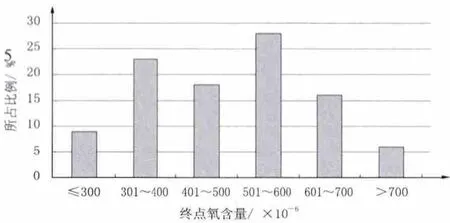

濟南鋼鐵有限公司中厚板廠120 t 轉爐區域有120 t 頂底復吹轉爐3 座,板坯連鑄機4 臺,其中包括ASP 薄板坯鑄機2 臺。其產品結構中成品碳≤0.08%的低碳鋼占50%左右,包括薄板坯鑄機的SPHC、SPHD、DD11~DD15 深沖鋼及車輪鋼等系列鋼種以及厚規格的管線鋼、部分油罐鋼等系列鋼種。這些鋼種由于成品[C]含量的限制,轉爐終點[C]較低,一般在0.05%以下,相應的終點[O]含量較高,一般在500×10-6以上。即使一些中、高碳鋼,由于滿足出鋼溫度和脫磷的需要,轉爐拉后吹現象也時有發生,致使終點鋼水[O]急劇上升。對2012年度的轉爐終點氧含量進行了統計,其結果如圖1所示。

圖1 轉爐終點氧含量分布圖

由于鋼水過氧化,為了完全去除鋼中[O],一般采用補加鋁質脫氧劑的方法。由此不僅造成了鋁質脫氧劑消耗的增加,增加了生產成本,還造成了鋼水中的Al2O3夾雜的增多,對鋼水的澆鑄和鋼材的成品性能產生不利影響。為降低生產成本和提高鋼水質量,開發高效、高質、低成本的脫氧工藝很有必要,為此,濟鋼對120 t 轉爐區域開展在轉爐出鋼過程中碳粉預脫氧工藝的研究和試驗。

2 C-O 反應機理

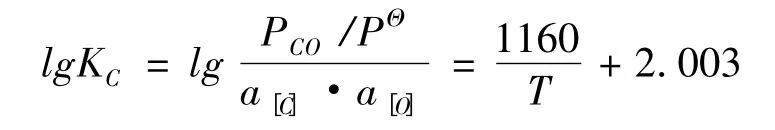

碳氧反應的方程式為:[C]+[O]={CO},該反應為放熱反應。當反應的達到平衡時:

式中:PCO——平衡時CO 的壓力;

PΘ——標準大氣壓;

a[C]——碳的活度;

a[O]——氧的活度)[2]。

轉爐出鋼終點時爐內C—O 反應達到平衡,利用出鋼過程中鋼水溫度和氣相中CO 分壓降低等有利于促進C—O 進一步反應的熱力學條件,以及出鋼過程中鋼包底吹氬和鋼流沖擊對鋼水產生強烈攪拌的動力學條件,在出鋼前期加入一定量的碳粉,促進C—O 進一步反應,達到降低鋼中氧含量的目的。

3 碳粉脫氧方案及實施

3.1 細分鋼種

將鋼種按照成分進行分類,根據鋼種碳含量和硅、錳等合金成分要求,將所冶煉的鋼種分為四大類:A、低碳無合金鋼系列鋼種,該系列鋼種主要包括SPHC、SPHD、SPCC、DD11~DD15 深沖鋼系列等鋼種,該類鋼種的特點在于成品[C]≤0.06%,在出鋼過程中僅加入脫氧劑,幾乎不加入用于合金化的合金;B、低碳低合金鋼系列鋼種,此類鋼種主要包括330CL—R2、380CL—R2、420CL—R1、420CL—R2、510L—R1、510L—R2、JG510L—R1 以及管線鋼、部分油罐鋼等系列鋼種,該類鋼種特點是成品[C]≤0.09%,在出鋼過程中不僅加入脫氧劑,還要加入數量不等的合金。C、普碳鋼系列鋼種,此系列鋼種主要是指成品[Mn]≤0.7%,成品[Si]≤0.25%,成品[C]≥0.12%的鋼種。該系列鋼種由于合金量較少,合金加入時間可以適當延遲。D、中、高碳鋼低合金鋼系列鋼種,此系列鋼種主要是指成品[Mn]>0.7%,成品[Si]>0.25%,成品[C]≥0.12%的鋼種,該系列鋼種由于合金量較大,合金加入時間較早。細分鋼種的目的主要是根據成品[C]要求和合金加入量確定脫氧增碳劑的加入量。

3.2 確定出鋼口時間

出鋼口的出鋼時間一般在6 min~3.8 min 之間,新出鋼口出鋼時間較長,老出鋼口出鋼時間較短,出鋼口中、后期侵蝕較慢。出鋼口時間長短決定了合金加入時機的早晚,亦即決定了脫氧碳粉和鋼中氧反應時間的長短。因此為便于該方案的實施,將出鋼口時間劃分為≤4.5 min 和>4.5 min 兩類,以此作為合金加入時機的標準。

3.3 確定轉爐終點鋼水氧含量所對應的區間段

“碳粉脫氧工藝”是利用碳粉中的[C]與鋼水中的[O]反應生產成CO 氣體,以達到降低鋼水中氧含量的目的,因此終點氧含量是決定脫氧碳粉加入量的主要因素。為此,根據上述所劃分的四個鋼種系列,將每個鋼種系列所對應的終點氧含量細分為若干個區間段。

3.4 制定脫氧碳粉加入方案

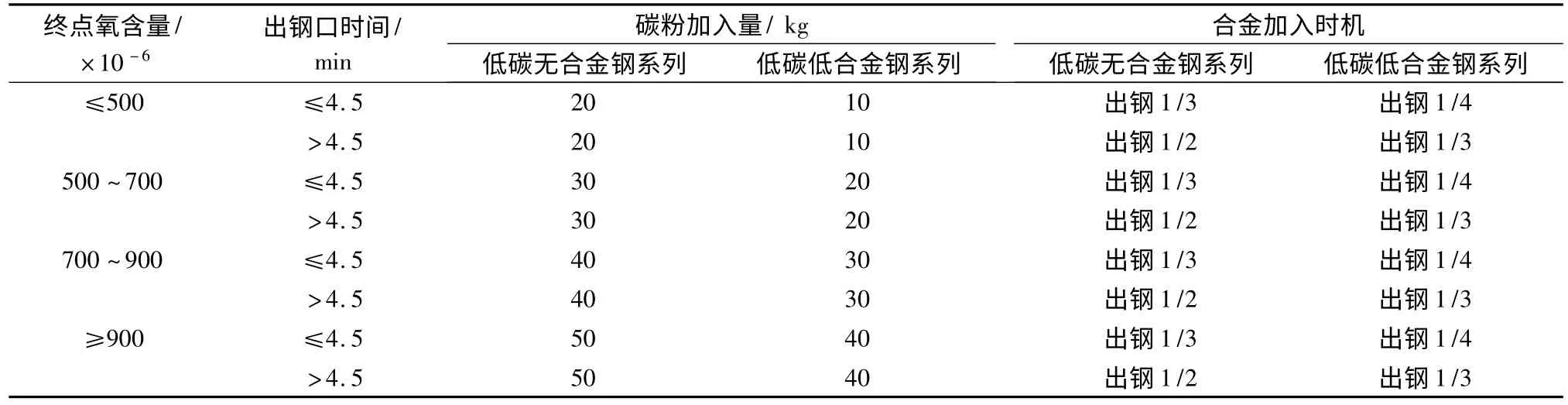

3.4.1 低碳鋼加入方案

此系列鋼種包括SPHC、330CL—R2、380CL—R2、420CL—R1、420CL—R2、510L—R1、510L—R2、JG510L—R1 以及管線鋼系列鋼種。此類鋼種終點氧含量較高,一般在500×10-6~1000×10-6之間。該系列鋼種加入的碳粉如果不能完全用于脫氧或者被燒損,極易造成鋼水碳含量出格。為避免出鋼過程鋼水增碳,此系列鋼種脫氧碳粉的加入量以及脫氧劑和合金的加入時機都要嚴格控制。低碳鋼系列鋼種脫氧碳粉加入方案詳見表1。

表1 低碳鋼系列鋼種脫氧碳粉加入方案

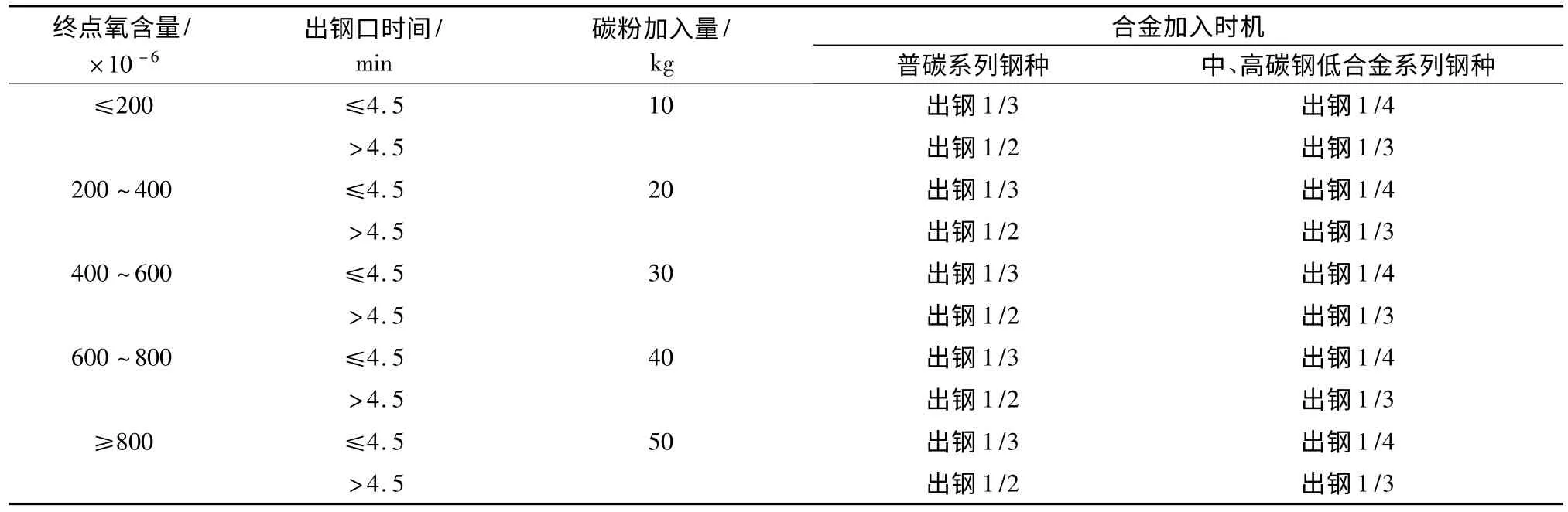

3.4.2 中、高碳鋼系列鋼種碳粉加入方案

此系列鋼種成品[C]含量較高,在出鋼過程中需用增碳法配加一定數量的碳粉才能達到鋼種目標碳含量要求。此類鋼種終點氧含量一般在200×10-6~800×10-6之間,該系列鋼種不擔心因脫氧碳粉不能完全氧化而造成的增碳問題。中、高碳鋼系列鋼種碳粉加入方案見表2。

3.5 實施要求

1)嚴格控制脫氧碳粉加入時機,出鋼30 s 內須將用以脫氧的碳粉加完;

表2 中、高碳鋼系列鋼種碳粉加入方案

2)低碳鋼系列鋼種要待鋼包內碳-氧反應趨于平靜后再加入脫氧劑,以防碳粉氧化不徹底造成鋼水增碳;

3)中、高碳鋼系列鋼種根據合金的加入時機以及鋼包內C-O 反應情況,前期所加碳粉按照0~20%的增碳量考慮;

4)理論計算10 kg 碳粉與15 kg 純鋁的脫氧量相當,但考慮到碳與鋁脫氧能力的差別,碳粉的脫氧效率和純鋁的脫氧效率可以按1∶ 1 換算。在使用碳脫氧的爐次,鋁塊的加入量也應該做相應減少,調整后的鋁塊加入量可以按下式計算:

鋁塊加入量=原規程規定的鋁塊加入量-脫氧碳粉的加入量

4 應用效果

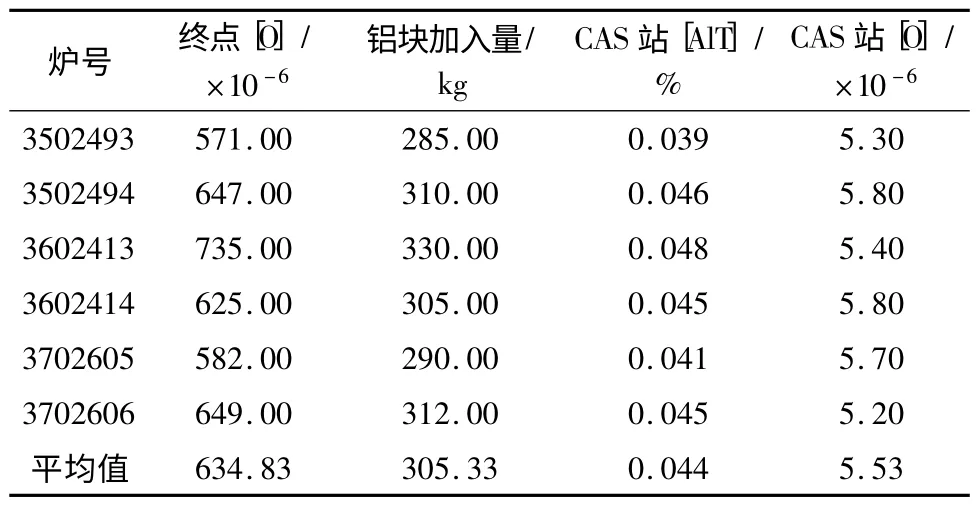

為了便于比較,分別在3 座轉爐相鄰的前、后爐次取鋼水樣進行定氧操作。前兩爐按照正常脫氧工藝加入脫氧劑,后兩爐按照碳粉預脫氧方案要求加入了一定數量的碳粉進行預脫氧。試驗結果見表3和表4。

表3 SPHC 鋼種采用正常脫氧工藝的爐次試驗結果

表4 SPHC 鋼種采用碳粉預脫氧工藝的爐次試驗結果

由表3、表4 對比可以看出,CAS 站所測定的自由[O]基本一樣,說明兩種脫氧工藝的脫氧效果基本相同。在終點鋼水平均氧含量和脫氧效果基本相同的情況下,采用碳粉預脫氧工藝的爐次較采用正常脫氧工藝的爐次,鋁塊平均少加31.16 kg。

對于鋁鎮靜鋼,Al2O3夾雜在水口耐火材料的上面沉積是造成連鑄過程中水口結瘤比較嚴重的主要原因之一。實施碳粉脫氧工藝后,鋼水中[AlT]降低了14.32%。鋼水中[AlT]降低,減少了水口結瘤現象,因結瘤而造成的更換浸入式水口的頻率由4.8%降低到2.6%。

5 結論

1)在出鋼前期采用碳粉預脫氧工藝,在達到同樣脫氧效果的情況下,降低鋁塊消耗0.16 kg/t 鋼,年降成本約720 余萬元;

2)采用碳粉預脫氧工藝后,因鋼水粘而造成的浸入式水口更換頻率降低了45.8%,減少了浸入式水口的消耗,降低了鑄機的非穩態作業率,提高了鑄坯質量。

[1]王慶祥,吳雄,喻承歡,等.浸入式水口堵塞的機理及其改善措施[J].鋼鐵,2005,40(2):34-36.

[2]馮捷,張紅文.煉鋼基礎知識[M].北京:冶金工業出版社,2010:146.