國內外船舶尾氣處理技術研究現狀及發展趨勢

李松梅 ,董耀華 ,張成雷 ,張麗,董麗華

(1.中海能源發展股份有限公司油田建設工程公司,天津 300452;2.上海海事大學海洋材料科學與工程研究院,上海 201306)

1 船舶尾氣排放的規定

隨著運輸船舶數量的不斷增加,船舶排放的污染物對大氣和水體造成的污染和危害也日趨嚴重。船舶柴油機燃燒排放的污染物主要以二氧化硫SO2和氮氧化物NOX為主,據此國際海事組織(IMO)制定了一系列的船舶防污染公約,以限制船舶尾氣的排放,加強對海洋生態環境的保護。

2010 年7 月1日國際防止船舶污染公約(MARPOL)附則VI 修正案正式生效,規定硫化物的排放上限從現在的45000×10-6,逐步降低到2020 年的5000×10-6,同比下降了88.89%;在設定的硫排放控制區,硫化物的排放上限從現在的15000×10-6,逐步降低到2015 年的1000×10-6,同比下降93.33%。具體規定值見表1[1]。

表1 船舶硫化物控制限制值

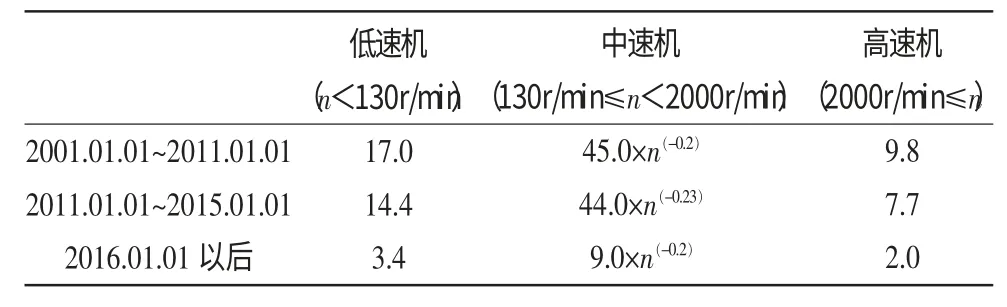

該附則VI 中還限制了NOX的排放,分別規定了2000 年1 月1日及以后建造的新船舶,其使用的低速機(n<130r/min)、中速機(130r/min≤n<2000r/min)和高速機(2000r/min≤n)中NOX的排放量,具體規定值見表2[1]。

據表2 可知,2016 年以后,對于三種轉速的柴油機,其相應的NOX的排放標準將比現階段標準分別降低76.38%、79.54%和74.02%。鑒于IMO 對船舶柴油機燃燒排放的SO2、NOX的排放量已做出的明確規定,許多國家和地區也都在積極采取各種措施限制船舶尾氣排放。

表2 船舶氮氧化物控制限制值 /g·(kW·h)-1

目前,針對船舶尾氣處理的研究尚處于起步階段,大多是在工業煙氣脫硫脫硝技術基礎上開展的研究,對于其處理船舶尾氣的適用性尚需巨大改進。因而針對船舶尾氣處理的各項研究迫切需要大規模開展。

2 船舶尾氣脫硫技術

煙氣脫硫的研究始于20 世紀初。據美國環保署統計,世界各國研發、使用的煙氣脫硫技術達200 多種,按脫硫過程是否加水和脫硫產物的干濕形態可分為:濕法、半干法和干法三類。當前主流工藝主要有石膏法煙氣脫硫、旋轉噴霧干燥法煙氣脫硫和海水脫硫法等。

2.1 石膏法煙氣脫硫

石膏法煙氣脫硫主要是將廉價的石灰石研磨成粉,加水制成脫硫吸收漿液,經溶解、中和、氧化和結晶等一系列的反應后,最終生成二水石膏[2],目前在各國發電廠得到了廣泛應用。該方法采用的工藝流程如圖1所示。

圖1 石膏法煙氣脫硫技術系統圖

石灰石經破碎、研磨、制成漿液,再由循環泵送入吸收塔內噴淋煙氣。排出的煙氣除塵后,經由增壓風機增壓、煙氣換熱器(GGH)進行冷卻后送入吸收塔。煙氣在吸收塔中與噴淋的石灰石漿液接觸,煙氣中SO2被脫除,潔凈煙氣經GGH 加熱后由煙囪排出。塔內的石灰石漿液吸收SO2會生成CaSO3,經氧化轉變為CaSO4,最后將塔內生成的CaSO4排出,再經旋流分離(濃縮)、真空脫水后可回收利用。反應的終產物為脫硫石膏。

雖然目前該方法在工業煙氣脫硫中得到了普遍應用,通過適當添加有機酸等物質,可使得脫硫的效率提高到95%以上[3],但對于處理船舶尾氣而言,該技術仍存在初期投資大、占地面積大、系統管理復雜、磨損和腐蝕設備較為嚴重等問題,亟需優化石膏法煙氣脫硫工藝并提高該工藝的性價比。

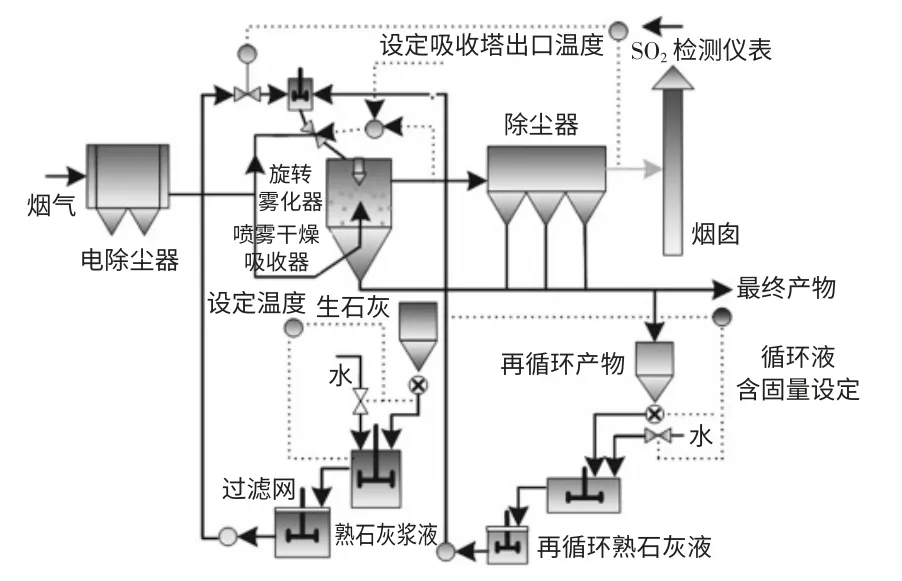

2.2 旋轉噴霧干燥煙氣脫硫

旋轉噴霧干燥煙氣脫硫(SDA)最早由丹麥Niro 公司開發,目前已廣泛應用于液態原料生產固態粉末的化工、制藥、食品等現代工業廢氣處理系統中。該方法反應系統主要由石灰石漿液制備系統、反應塔系統、除塵凈化系統、飛灰輸送及處理系統、活性碳噴射系統、自動化控制系統等組成,其脫硫工藝流程如圖2所示。

燃燒排放的煙氣經煙氣分布器調整后進入旋轉噴霧吸收塔,立即與被霧化的熟石灰漿液接觸,煙氣中的酸性組分(HCl、HF、SO2、SO3)會被堿性霧滴吸收,同時水分也會被蒸發,反應的終產物干燥成為固體粒狀物,主要為鹽類物質。處理后的煙氣進入除塵器,在除塵器內除去剩下的懸浮顆粒物后經煙囪排出。在控制系統中,需要精確控制煙氣分配、漿液流量和霧滴尺寸,以將霧滴轉化成細小的粉末,保證有較好的脫硫效率。此過程主要發生的反應有:

圖2 SDA 技術系統流程圖

吸收SO2+H2O→H2SO3

SO3+H2O→H2SO4

2HCl(1)+Ca(OH)2→CaCl2+H2O

2HF(1)+Ca(OH)2→CaF2+H2O

中和H2SO3(1)+Ca(OH)2→CaSO3+2H2O

CaSO3+1/2O2→CaSO4

H2SO4(1)+Ca(OH)2→CaSO4+2H2O

SDA 技術的脫硫效率一般在70%~95%,在處理中低硫燃料燃燒排放的尾氣時取得了較好的效果,但是在處理高硫燃料燃燒排放的尾氣時,由于需要高濃度的石灰石漿液作為脫硫吸收劑,則會帶來設備腐蝕、堵塞等一系列問題。除此之外,反應的終產物為CaSO4、CaCl2和CaF2也較難處理。

由于遠洋船舶一般使用劣質的重油作為燃料,含硫量較高,因而對于SDA 技術而言,目前亟需改善處理高硫燃料燃燒排放尾氣的脫硫工藝,提高脫硫效率,同時研發新型的脫硫吸收劑,使得反應的終產物可以回收利用。

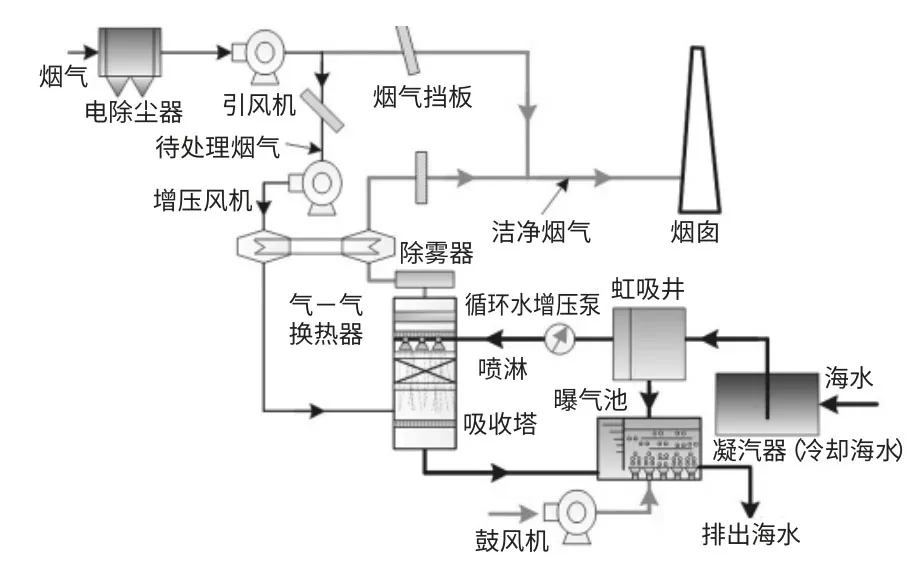

2.3 海水脫硫法

海水脫硫法是近幾十年發展起來一種較為成熟的脫硫技術,最早是在1960 年代由美國率先提出[4]。該方法充分利用了天然海水的酸堿緩沖能力和強中和酸性氣體的能力來有效脫除煙氣中SO2。該技術采用的系統主要由煙氣系統、SO2吸收系統、供排海水系統、海水水質恢復系統四部分組成,其中SO2吸收系統中的吸收塔和海水水質恢復系統中的曝氣池是本系統的核心。其主要工藝流程如圖3所示。

圖3 海水脫硫法煙氣脫硫工藝流程圖

海水脫硫工藝流程簡單、高效環保、經濟性和可靠性高,對生態環境的污染較小,被認為是較有前途的船舶尾氣處理方法之一。但目前海水脫硫法在處理高硫燃料燃燒排放的尾氣時效果較差,設備占用空間大,在低鹽度海域脫硫效率低,一旦上述問題得以解決,將能大大推動該項技術在船舶尾氣處理方面的應用。

3 船舶尾氣脫硝技術

煙氣脫硝技術主要用于控制NOX的排放,分為低NOX燃燒控制技術和煙氣凈化技術兩類[8]。對于船舶尾氣處理而言,主要是研究煙氣凈化技術,目前較為成熟的方法有選擇性催化還原法和選擇性非催化還原法兩類。

3.1 選擇性非催化還原法(SNCR)

1970 年代中期,SNCR 技術首先在日本的燃氣和燃油電廠中得到應用,后逐步推廣到歐美國家。到目前為止,世界上燃煤電廠SNCR 工藝的總裝機容量大約在2GW 以上[9]。

SNCR 脫硝技術是通過向高溫(溫度范圍一般在900℃~1200℃)煙氣中噴射尿素或氨等還原劑,將NOx 還原成N2和H2O,采用的工藝主要由還原劑制備與存儲系統、稀釋系統、計量及分配系統、增溫增壓系統、噴射系統、蒸發系統等組成。僅以添加還原劑尿素為例,其主要工藝流程如圖4所示。

圖4 SNCR 法煙氣脫硝技術系統圖

供應的尿素由提升機輸送至尿素存儲倉,通過螺旋給料機構將儲備的尿素送入計量倉。由計量倉輸出的尿素在配料池中經蒸汽加溫后溶解,同時混入一定量的自來水,配好的溶液由溶液泵輸進尿素液儲罐,然后由計量設備精確計量和獨立控制噴槍噴入到爐膛內每個區域的尿素溶液濃度。噴槍處的三個分配模塊保證最佳的NOX還原效果。由于反應需要足量的氧氣,為此,需要鼓風機經GGH加熱后不斷向腔體內送入空氣。最后處理后的煙氣經GGH 加熱、電除塵器除塵后,由引風機送出[10]。此過程中主要發生的反應有:

SNCR 技術對于處理船舶尾氣而言,在處理燃油機組燃燒排放的尾氣時,僅僅使得NOX排放量降低30%~50%,如何提高SNCR 技術在此方面的脫硝效率,是今后亟待研究的關鍵方向之一。

3.2 選擇性催化還原法(SCR)

SCR 技術是日本在1970 年代末、1980 年代初首先提出的,逐步在歐美國家得到了推廣應用。截至2002 年,美國、日本和歐共體SCR的裝機容量分別為100、23.1、55.0GW,其中德國和日本SCR 裝置占煙氣脫硝裝置的比例為95%和93%[11]。SCR 技術的脫硝效率能夠達到90%以上,是公認的最有效、最徹底的煙氣脫硝方法之一。SCR法主要是利用還原劑氨類物質,經催化劑的作用,有選擇性地將煙氣中的NOx 還原為無毒無污染的N2和H2O,采用的裝置如圖5所示。主要是由還原劑制備與存儲設備、NH3混合罐、NH3蒸發器、混合器、SCR 反應器、氣-氣換熱器、電除塵器及控制系統等組成。制備的NH3被泵送到氨蒸發器里與水蒸汽混合發生汽化,當稀釋的空氣與氨水的混合比例約為20∶1 時,通過流動平衡裝置送入混合器的氨噴射網格中,然后由氨噴射網格中的噴嘴將NH3噴入到SCR 反應器中,發生脫硝反應[12],該反應分為有氧和無氧兩種情況。

圖5 SCR 法煙氣脫硝技術系統圖

有氧的條件下:

無氧的條件下:

為了保證氨與煙氣均勻地擴散與混合,氨噴射控制系統的設計為關鍵技術。SCR 技術在現行的電站燃煤鍋爐煙氣處理中得到了較廣泛的應用,但其管路設備的高造價費用及低溫下催化劑的失活、還原劑的泄漏污染等問題,制約了該技術在船舶尾氣脫硝領域的應用。因此,當前亟需加大對低溫催化劑的研究力度,提高單位投資的脫硝效率,推進該技術朝著低成本、高效率、產業化方向發展。

4 船舶尾氣脫硫脫硝一體化技術

煙氣脫硫脫硝是指將煙氣中的SO2和NOX同時脫除的一種技術。目前,該項技術在處理船舶尾氣方面的研究尚處于起步階段。該技術具有設備結構簡單、占地小、成本低、運行可靠等優點,逐步受到人們關注和重視,將是未來煙氣綜合治理技術發展的方向。對于船舶尾氣處理而言,目前較為適用的脫硫脫硝一體化技術有電子束氨法和光催化法。

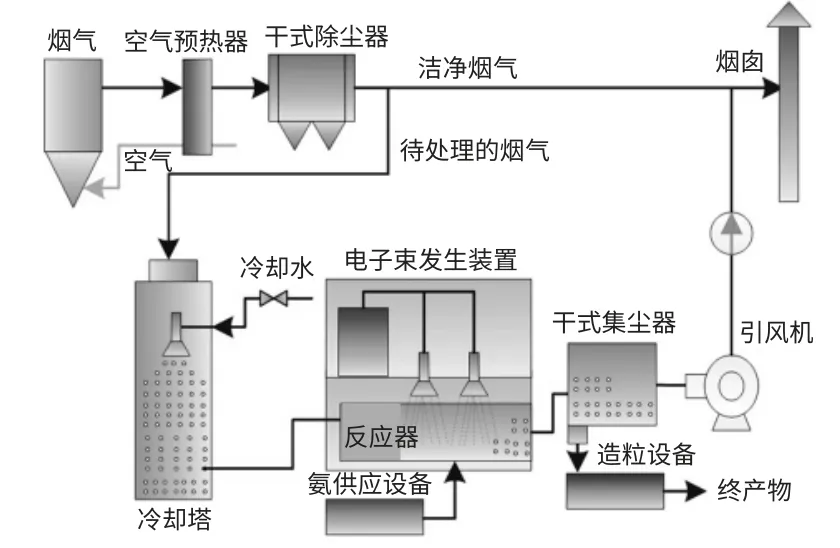

4.1 電子束氨法

電子束氨法是在1970 年代由日本荏原公司首先提出,主要是采用電子加速器產生的高能電子束(800keV~1MeV)來輻照煙氣,將煙氣中的SO2、NOX氧化成高價態氧化物SO3、NOX,進而轉變成(NH4)2SO4、NH4NO3,最終實現煙氣脫硫脫硝的一種技術。該方法的工藝流程如圖6所示,主要由煙氣調節系統、輻照反應系統、氨存儲及供氨系統、副產物收集處理系統及調節控制系統等組成。

圖6 電子束氨法脫硫脫硝工藝流程圖

待處理的煙氣經靜電除塵后進入冷卻塔,進行降溫、增濕后,此時冷卻水在塔內完全被汽化,這一過程一般不會產生廢水。在反應器中,根據SO2、NOX濃度及所設定的脫除率,向反應器中注入一定量的氨。煙氣在反應器中被電子束照射,使SO2、NOX氧化,經一系列反應后,生成H2SO4和HNO3,并與注入的氨中和,最終生成的副產物(NH4)2SO4、NH4NO3經干式集塵器過濾后收集,凈化后的煙氣由引風機升壓排出。此過程主要發生的反應有[13]:

該技術能有效脫除煙氣中90%以上的SO2和70%以上的NOX,處理后的副產品(NH4)2SO4和NH4NO3可作為農用肥料等,避免了二次環境污染,實現氮硫資源的綜合利用和自然生態循環,符合農業對硫肥增長的需求和環保要求,其技術經濟性優于目前常用的石灰石/石膏濕法脫硫技術[14]。但該技術利用高能耗的電子加速器產生輻射的電子來處理煙氣,需要較高的能量,大多數船舶難以滿足其要求,因而亟需開發低能耗的電子束氨法脫硫脫硝工藝。

4.2 光催化法

光催化法是近年來迅速發展起來的一種被稱為“綠色友好”的新興技術,是目前國內外船舶尾氣處理研究的熱點。該技術利用一定能量的光照光催化劑,將尾氣中SO2和NOX等有害成分氧化或還原成無污染的物質。光催化通常使用的是納米光催化劑,該催化劑在紫外光照射下,具有較強的催化活性,目前,以TiO2作為基底的光催化劑在處理船舶尾氣方面,已經取得了實質性的進展和突破。

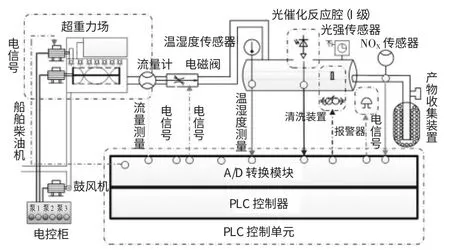

上海海事大學海洋材料研究院課題組在船舶尾氣脫硫脫硝催化劑開發取得了突破,可保證光催化工藝長期可靠運行[15-16]。并提出了一種新型的研究方法來處理船舶尾氣,其工藝流程如圖7所示。

圖7 光催化法脫硫脫硝工藝流程圖

該套光催化處理船舶尾氣裝置主要由超重場、光催化反應腔、產物吸收裝置和控制系統四部分組成。待凈化尾氣由鼓風機引入超重場中,將煙氣的溫度及濕度提高后,進入光催化反應腔,經紫外光催化反應后,將煙氣中的SO2、NOX等降解,最終生成H2SO4、HNO3等產物,經吸收裝置吸收處理后的煙氣即可排出。此過程中發生的主要反應有[17-22]:

實驗表明:該方法對SOX和NOX處理效率最高可達85%和95%。由上述過程可知,光催化法具有處理船舶尾氣反應條件較為溫和、脫硫脫硝同時作用、降解徹底等優點,是目前最有發展前景的新技術之一。但目前催化劑材料的失活及光利用效率等關鍵問題亟待解決,未來在上述問題及研究領域的突破將成為推動船舶尾氣凈化技術成功應用的原動力。

5 結語

目前,對于船舶尾氣處理方面的研究,尚處于起步階段,技術還不夠成熟,同時由于船舶自身的一些條件限制,如船舶的類型、航行的水域、船舶的空間、使用燃油的類型等,制約當前一些脫硫脫硝技術在船舶尾氣處理上的應用。因而,研究者可根據船舶在內河或海上航行的特點,借鑒當前工業廢氣處理中運用較為成熟的脫硫脫硝技術,通過對其進行革新、改進或優化,研究出新型的船舶尾氣處理技術,早日解決船舶排放尾氣的污染問題。

[1]國際海事組織.經修訂的《防污公約》附則Ⅵ和2010 年氮氧化物技術規則[Z].2010.

[2]張彥鋒,沈天臨,任國柱,等.國內外主流煙氣脫硫技術及發展趨勢[J].遼寧城鄉環境科學,2004,24(5):53-56.

[3]金晶.火電廠對脫硫工藝的選擇[J].電力環境保護,2001(1):28-29,32.

[4]鐘秦.燃煤煙氣脫硫脫硝技術及工程實例[M].北京:化學工業出版社,1999:102-105.

[5]曾庭華,等.廣東省火電廠煙氣脫硫現狀與展望[J].中國電力,2003,36(3):68-72.

[6]郭魯鋼,王海增,鄧培昌,等.海水脫硫技術應用現狀[J].海洋技術,2006(3):35-38.

[7]郝建寬.海水脫硫技術在沿海火電廠中的應用[J].東北電力技術,2007(5):11-13.

[8]王明智.國內煙氣脫硝技術的應用[J].沿海企業與科技,2011(2):26-29.

[9]朱江濤,王曉暉,田正斌,等.SNCR 脫硝技術在大型煤粉爐中的應用探討[J].能源研究與信息,2006,22(1):18-21.

[10]管一明,張伯溪,關越.選擇性非催化還原法煙氣脫氮氧化物工藝[J].電力環境保護,2006,22(4):15-19.

[11]管一明,胡宇峰.火電廠高飛灰布置SCR 系統的主要組成和設備[J].電力環境保護,2004,20(4):25-27.

[12]吳金泉.淺談SCR 煙氣脫硝工藝特點[J].海峽科學,2011(5):22-24.

[13]任岷,毛本將,黃文鳳.電子束氨法脫硫脫硝裝置設計[J].中國電力,2005,38(7):69-73.

[14]徐長香,傅國光.氨法煙氣脫硫技術綜述[J].電力環境保護,2005,21(2):17-20.

[15]張麗,張彭義,陳靜.一種高催化活性的光催化劑制備方法:中國,2005100121134[P].2007-03-14.

[16]張麗,張彭義,余剛,等.一種高活性二氧化鈦薄膜光催化劑的制備方法:中國,2004100092635[P].2006-09-13.

[17]黃錦勇,劉國光,張萬輝,等.TiO2光催化還原重金屬離子的研究進展[J].環境科學與技術,2008,31(12):105-108.

[18]劉國光,丁雪軍,張學治.光催化氧化技術的研究現狀及發展趨勢[J].環境污染治理技術與設備,2003,8(4):65-69.

[19]趙毅,徐永毅,趙莉,等.納米級TiO2光催化氧化機理及其在污染治理中的應用[J].電力環境保護,2005,21(4):43-47.

[20]唐孝炎.大氣環境化學[M].北京:高等教育出版社,1990:124-125.

[21]CAMPOSTRINI R,et al.Sol-gel derived anatase TiO2morphology and photo -activity [J].Materials Chemistry and Physics,1994,38(3):277-283.

[22]HASHIMOTO K,et al.Photoactivity oxidation of nifrogen monoxide over titanium(VI)oxide nanocrystals large size aress[J].Photochem and Photobiol(A:Chemistry),2000(136):103-109.