通過坐標系自動轉換程序解決凹球面加工

梁驪龍,丁巖,王曉東

(齊齊哈爾二機床(集團)有限責任公司,黑龍江 齊齊哈爾 161005)

1 編程原點轉換問題

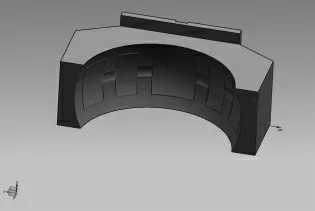

圖1

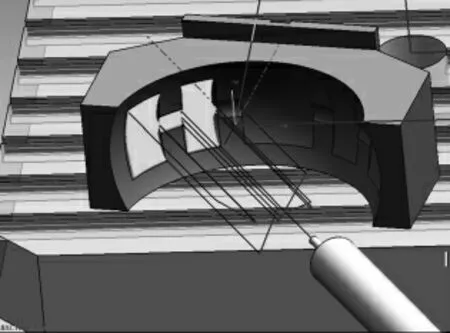

圖2

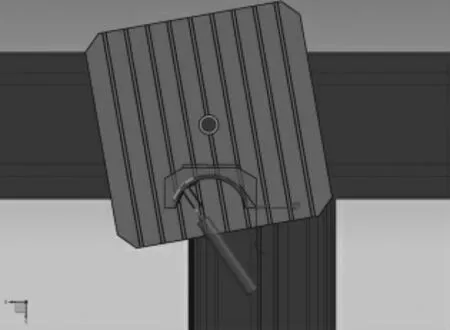

圖3

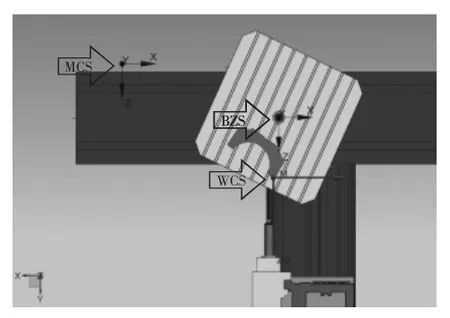

圖4

圖5

待加工零件為汽輪機轉子分度專機上兩端支撐轉子的支架(圖1),其內側設計有油兜群,以提供靜壓浮起支撐軸瓦的條件。油兜群的加工由帶有回轉臺TK6513B 數控刨臺鏜完成(圖2)。該機床按國標配置坐標系統。

編制加工中部的油兜程序時,刀具軸線垂直于已加工的前端面(如圖3 所示狀態),可以正常完成加工。但加工圖1 兩邊的油兜時,如果刀具軸線仍然垂直于前端面,在考慮了鏜軸及刀柄的因素后,CAM 軟件為了躲避鏜軸與零件干涉(圖4),油兜面部分無刀具軌跡生成(圖5)。為了完成加工,在CAM軟件端將刀具軸轉過35°刀柄、鏜軸無碰撞情況出現(圖6、7)。

根據TK6513 機床結構配置情況,軟件中旋轉刀軸的工作在該機臺上需要由轉臺B 軸旋轉來實現。而旋轉工作臺引入了以下問題:編程原點的位置及方向隨著工件的轉動也發生了改變,同時在CAM 端參數做相應修改。

以往找到轉過后的編程原點通常是直接在工件上對刀的方式,或者將工件放置于特定位置,同時將編程零點設置在轉臺的中心,使編程原點在回轉過程位置不變。

第一種方式對刀時,需要工件自身有可找到的精基準(如圓柱面),而此零件在加工中間油兜時的編程坐標系設置在了兩直邊的交點上(圖7工件的右下角處)。當轉過35°后將無法精確找到該點。第二種方式和專用工裝一起配合使用,這樣對于小批量加工并不經濟。

圖6

圖7

為此,提出開發工件任意位置安夾工件旋轉后自動跟蹤編程原點的程序,同時配合CAM 軟件中進行相應參數協調的方式完成該件的自動加工。最終實現:工件任意位置安夾→定第一個加工原點→運行加工中間部分凹球面程序→運行跟蹤原點程序→運行加工兩側球面程序的自動加工過程。

2 問題的解決過程

2.1 UG 端的設置

在UG 編程時應該將編程坐標系轉35°,與機床坐標系配置坐標系方向保持一致。在幾何父節點中編輯MCS,動態轉動編程坐標系轉過35°;同時在操作父節點中編輯固定軸輪廓銑操作,通過機床選項來定義刀具軸方向,刀具軸選擇ZM+重生刀軌。如圖8 所示。其中淺灰色部分表示轉臺及工件回轉后加工兩側凹球面的的狀態,深灰色部分表示為工作臺轉前即加工中間凹球面時的狀態。

圖8

2.2 西門子840D 數控系統端的程序開發

2.2.1 總體構架的確定

圖9

分析工況抽取模型:轉動前后編程原點在工件上的位置不變,它始終圍繞著轉臺中心旋轉:圖9中a 點是G54(轉前)工件坐標系原點,b 點是G55(轉后)工件坐標系原點。

圖10

840D 坐標系統的結構為(圖10):MCS→BCS→BZS→SZS→WCS在銑床版中各坐標系間為累加的關系。其中的G54、G55為SZS 即可設置的坐標系,對應圖9的a、b 點。當編程框架變量為0 時SZS與WCS 重合。機床不涉及到運動學變換,故BCS 與MCS 重合。根據機床配置情況,對坐標系進行了如圖11 所示的分配。

圖11

坐標系的移動(偏移)實現方式為:偏移數值只可在界面上輸入或通過框架變量賦值。為了自動找到偏移數值,可用G54在JOG 方式下,通過對刀功能找到工作臺中心偏移數值,最后通過賦值命令,將G54中的偏移數值傳遞給BZS 框架變量,從而將BZS 移動至回轉臺中心。完成基本坐標系偏移后,G54 JOG 方式下,通過對刀功能實現WCS 偏移至工件上。

2.2.2 完成MCS 到BZS的偏移

(1)用檢棒及量塊,在JOG 下通過對刀功能將G54精確地設置在工作臺回轉中心上。

(2)在MDi 下通過運行$p_ubfr=$p_uifr[1]程序段,將G54 表格中的數值轉移至base中,從而完成了將BZS平移到了工作臺回轉中心。

(3)將G54 偏移表格中的數值清0。在MDi 執行G500 命令。此時BZS坐標系被激活,至此G54的偏移不再參照MCS 了,而是BZS 即轉臺中心。

2.2.3 完成BZS 到WCS的偏移

圖12

在轉臺上,任意位置安夾工件。找正各直面后面后,在JOG 對刀功能下設置G54,X、Y、Z、B 各軸清零。

圖13

此時G54 偏移界面中的各偏移值均為相對于BZS 了,即形成了圖13的關系:a 點的X、Z坐標值是G54 偏移界面中的各偏移值。

2.2.4 編制跟蹤編程原點的程序

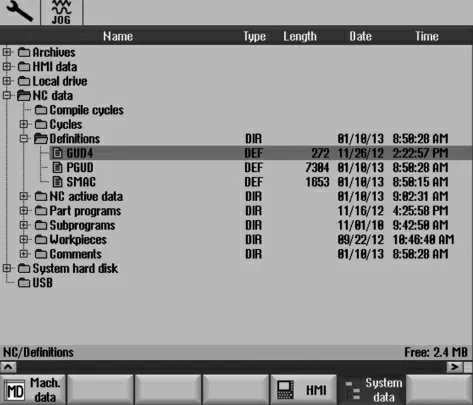

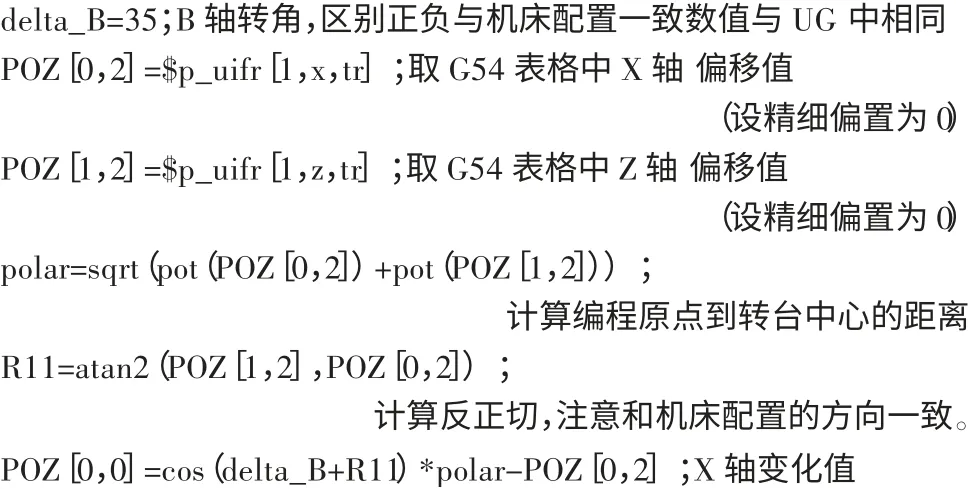

(1)設置全局用戶變量GUD新建GUD4.def,在.def 文件編輯中定義。

圖14

def nck frame CTWENTY ;定義一個框架變量(在NCK 范圍內有效,下同)用于儲存坐標系偏移的方式

修改后保存,激活GUD4 全局變量。

圖15

(2)明確級聯運算符:(chaining operator)及框架變量的關系,符號“:”是用于框架變量間的變換合成符號。

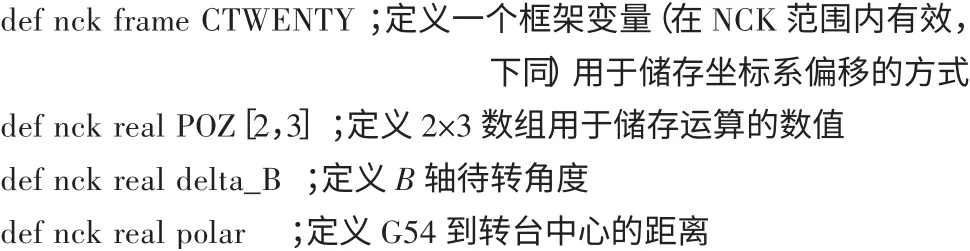

(3)將G54 坐標系偏移到新的位置(b點)框架變量$p_uifr[1](BZS 到G54的變換):框架變量CTWENTY(G54 到轉過35°后位置

的變換)合成為BZS 到轉過35°后的點(b 點)位置變換。程序段如下:

執行該程序,至此G54 坐標系就偏移到了轉過35°的新的位置了,為了不與原坐標系沖突,將新位置設為G55。達到了最初設想的目的。

2.3 整合所有程序并完成加工

最后將跟蹤原點程序封裝為帶有參數傳遞的子程序,在加工兩側凹球面前運行一次該子程序。通過組織UG 和該子程序,實現一次裝夾、一次設定坐標系,機床自動完成各凹球面的加工。

3 結語

通過對CAM 與840D 協同應用,使零件的精確、高效加工成為可能,減少了人的工作強度并提高了加工精度。