龍門刨床技術改造應用分析

常汝剛

(山東金嶺礦業機械廠,山東 淄博 255081)

1 引言

原B2020 龍門刨床的工作臺驅動由交流機組、直流發電機組、直流電動機組及交磁擴大機組成,控制調速系統為接觸器-繼電器系統。因當時的技術條件限制,整個系統存在以下問題:(1)設備使用時間已久,電器控制元件嚴重老化,設備故障率高,維修量大,維修費用大。(2)調速范圍小,精度、加工工件的表面質量差。(3)效率低,能耗高。(4)低速易爬行,不穩定。(5)控制部分體積大,運行噪音大。為此,決定對該設備進行技術改造。

2 技術改造方案比較

目前舊龍門刨床的改造方案主要由主軸調速方案和相配套PLC 程序控制組成。主軸調速方案主要有可逆直流調速、交流變頻調速、開關磁阻調速電機調速三種方案。(1)直流調速改造方案。系統主要由PLC 程序控制器、直流電機、可逆直流調速器、測速發電機(數字編碼器)等組成,可保留刨臺傳動直流電機(或更換新的、效率較高Z4 系列直流電動機)。(2)交流變頻調速改造方案。系統由PLC 程序控制器、通用變頻器、交流電動機(如Y315S-8)、測速器等組成閉環系統。(3)開關磁阻調速電機調速方案。系統由PLC 程序控制器、開關磁阻調速電動機等組成,開關磁阻調速電動機(Switched Reluotance Drive,SRD),主要有開關磁阻電機、功率變換器、控制器與位置檢測器四部分組成。

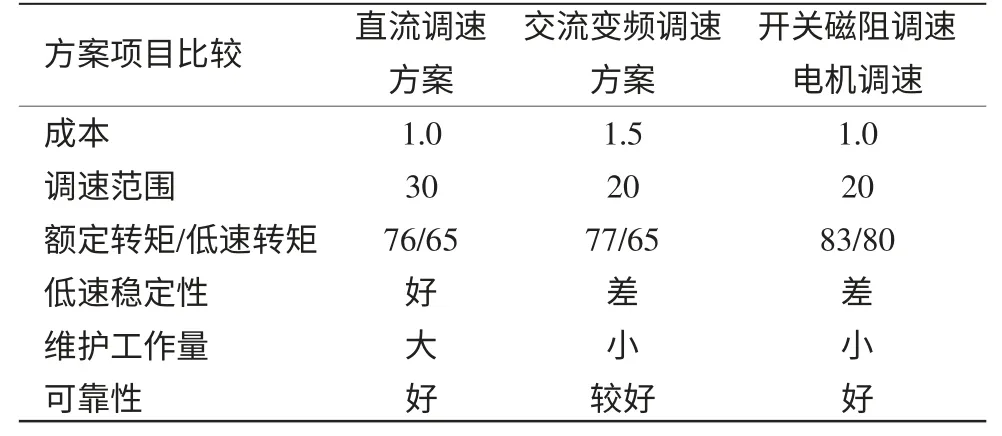

按以上三種方案,以55kW 電機電氣控制、相同PLC配置成本、調速范圍、額定轉矩/低速轉矩、維護工作量、可靠性幾方面比較見表1。

3 技術方案具體實施

經過綜合分析,擬采用直流調速改造方案,具體方案如下:主軸傳動采用全數字直流電機調速系統。采用PLC可編程序控制器控制。增加銑削功能。

表1

整個系統主要由PLC 程序控制器、直流電機、可逆直流調速器、測速發電機、銑刨一體變速箱、7.5kW 銑頭等組成。

(1)主軸調速部分。電機Z4-200-31直流電動機、ETD790全數字直流調速器、ZYS-100A 直流測速發電機做控制反饋、FX1N-60MR 編程序控制器等組成系統。因ETD790全數字直流調速裝置是直接三相交流輸入,直流輸出的邏輯無環流的可逆調速系統,需要配套三相交流進線電抗器,4只快速熔斷器及輸入接觸器。采用2只10kΩ 電位器分別用于前進和后退速度設定,而且速度可無級調節;另外保持正、反向點動及加減速的多段速度功能,點動速度可用軟件設定,加減速過程中的多段速度用內部數學運算方式來實現。電動機正、反向換向采用回饋制動方式,電能回饋電網;正、反向自動多段斜坡加減速,減少機械沖擊。

(2)銑刨選擇。因銑削功能需要的變速范圍大,一般>40,故選用銑刨一體變速箱,通過箱體上的操縱手柄來選擇銑或刨,通過控制按鈕站來控制7.5kW 銑頭。

(3)工作臺換向。工作臺換向的6個限位開關改為光控無觸點接近開關。

(4)電氣控制系統。原潤滑油泵電機的起動/停止,垂直刀架運動、側刀架運動、橫梁升降電機的起動/停止及自動回升的正反轉、與工作臺的保護聯鎖、時間聯鎖等,采用PLC 可編程序控制器及輸出繼電器模組。這樣,使用過程中可通過察看PLC的輸入/輸出指示燈很容易判斷各控制點的工作狀態,查找故障快捷方便。繼電器輸出模組帶有輸出指示、保護熔電器,熔斷器熔斷指示、阻容吸收保護,用于隔離PLC 輸出與負載,以及進行多重保護。

抬刀控制、垂直刀架與側刀架的工作與快移仍采用原來的工作方式,但由PLC 來完成聯鎖控制。

4 實施效果經濟分析

4.1 設備改造涉及的主要技術經濟指標

與原設備比較,主要技術經濟指標有所提高:①交直流機組更換為高效直流電機,電氣效率由原來的58%提高到現在的88%,提高效率30%;②電機功率降低5kW;③故障率減少,大大降低了維護保養費用;④增加了銑削功能,可調速范圍大,提高了工件加工質量及精度,提高設備綜合效率20%。

4.2 設備改造技術經濟計算

按兩班制,龍門刨床一年運轉天數240d,工時單價50元/h,工業用電平均電價0.75元/kW·h。

(1)年節電量

降低功率節電量:

5kW/h×16h/d×240d/年×0.75元/kW·h=14400元/年

提高電氣效率:

[60kW/h×(1-58%)-55kW/h×(1-88%)]×16h/d×240d/年×0.75元/kW·h=53568元/年

年節電量:67968元/年

(2)提高設備綜合工時效率,增加產值

50元/h×16h/d×240d/年×20%=38400元/年

(3)故障率降低,節約維護費

據統計,年節約維護費5000元,與原設備比較年提高價值:111368元/年。

4.3 設備改造實施前后的統計數據對照及應用效果

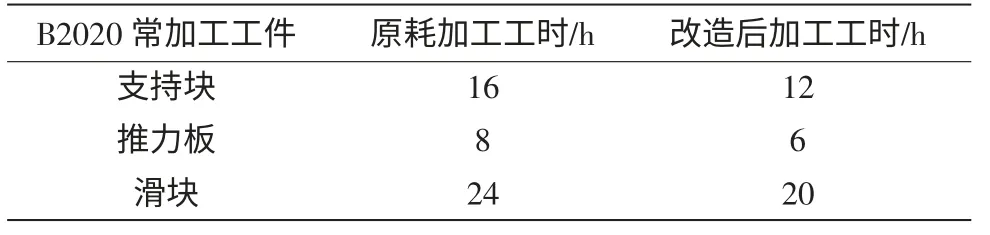

項目實施前、后的數據統計見表2。

B2020 龍門刨床技術改造采用目前成熟的直流調速技術。從方案論證、設計選型、實施到現在已兩年,系統運行穩定,節能及效率提高明顯。項目數控改造投資8.9萬元,當年收回投資。

表2

5 結語

直流調速是目前成熟的技術,具有調速性能好、調速控制電路簡單、可靠的特點,B2020 刨床技術改造后比原系統具有以下優點:(1)電機的啟動電流小,啟動力矩大,對電網無沖擊。(2)系統閉環控制,動態響應快,滿載無降速。(3)系統全數字控制,具有斷電保護功能,避免工作臺在意外停電時沖出床身;同時具有多種自保護功能,可靠性高。(4)制動轉矩大,換向時越位距離小,返程速度快,提高了加工效率,也為類似設備改造提供了借鑒。

[1]史步海,張選正.特種電動機調速控制技術及應用[M].廣州:華南理工大學出版社,2010.

[2]鄭萍.現代電氣控制技術[M].重慶:重慶大學出版社,2001.