汽輪機動葉片靜頻測量方法的研究與應用

肖威,趙偉民

(1.哈爾濱汽輪機廠有限責任公司,哈爾濱 150046;2.中國石油管道局第五工程公司 第五工程處,河北 任丘 062552)

1 引言

汽輪機在實際運行時,需要監測機組的振動狀態,測量轉子及動葉等回轉部件的振動頻率,根據其振動頻率,監控了機組運行的安全性與可靠性,并且在一定的范圍內可以判斷機組發生振動的原因。在預起機時,監控頻率可以發現汽輪機裝配與設計的問題,并得以修復解決。事故產生的基本原因是:激振力頻率與汽輪機轉子動葉片的自振頻率一致或相近時就會產生共振,從而損壞葉片破壞機組運行穩定性。另外,當汽輪機組長期運行,葉片根部貼合狀態發生變化、葉片本體內部出現裂紋或其他疲勞損傷、葉片圍帶水蝕不規則損傷后,葉片的靜頻就會發生變化。因此在機組大修或事故緊急停機時,有必要對葉片的靜頻進行測量,可以為當前事故分析提供參考,并為機組后期的安全運行提供保證。同樣,對于新設計的葉片,除進行自身靜頻設計計算外,也必須測量葉片的自振頻率。因此,頻率測量和頻譜分析在汽輪機葉片機械狀態監測、事故分析和運行檢修中具有重要的意義。

2 測量葉片靜頻的基本原理和基本方法

物體在外力的沖擊作用后作自由振動,其振動波形由各階自由振動的波形疊加而成。測量汽輪機葉片的頻率通常利用示波器、信號發生器,測量葉片在外力沖擊后的振動信號,調整信號發生器的頻率,在示波器上觀察李薩如圖形,由信號發生器的頻率決定葉片的低階自整頻率。高階頻率一般通過共振法來測量,實際使用時,通過示波器觀察振幅的變化,振幅達最大時的激振力頻率即為葉片的自振頻率。還有采用專用的頻譜分析儀來進行測量的。

2.1 自振法測量葉片靜頻

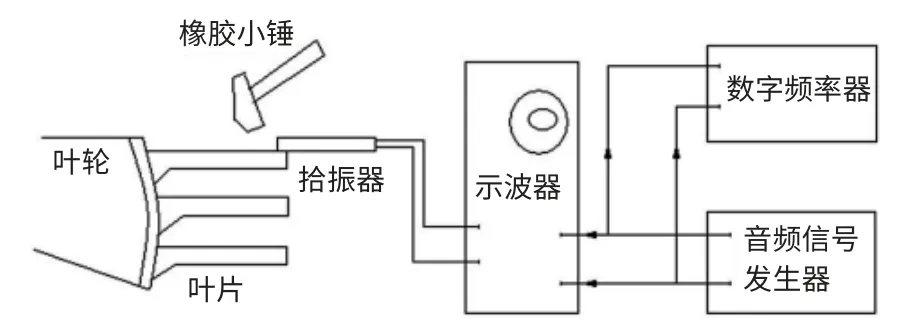

自振法是一種簡便的測量方法,如圖1 所示。

圖1

用橡膠小錘輕擊葉片,相當于對葉片激振,使被測葉片自由振動;使用拾振器獲取葉片振動電信號輸入示波器,通過調節與示波器連接的音頻信號發生器,得到規則穩定的圓或者橢圓,此時音頻信號發生器的頻率就是被測葉片的自振頻率(音頻信號發生器的調節值通過數字頻率器顯示)。自振法測量葉片頻率適合用來測頻率低的葉片,例如長葉片,薄葉片。因為激振是人工的橡膠小錘。

2.2 共振法測量葉片靜頻

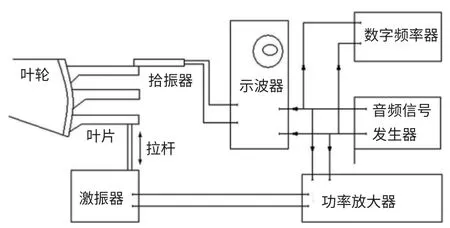

對于短葉片或者厚葉片,因其頻率高,振幅較小,信號消失很快,一般選擇共振法測量,如圖2 所示。

圖2

顯而易見,通過激振器使葉片發生較強的振動,通過功率放大器放大信號便于示波器識別。其他原理與自振法相同。

3 便攜式頻譜分析儀

隨著科技的進步和制造業的發展,一種方便快捷讀取頻率的設備已被廣泛投入應用——便攜式頻譜分析儀。所有信號通過安裝于便攜式頻譜分析儀內的放大器、濾波器和數據采集,經過放大、濾波、轉換后送入計算機中,省去了人為調節音頻信號發生器與示波器觀察李薩如圖形的繁瑣操作,并能直接讀出頻率值。

3.1 接觸法測量

接觸法測量,顧名思義,接收信號傳感器與被測部件是接觸的。一般選用壓電式加速度傳感器測量葉片靜頻。該傳感器的工作原理是基于壓電效應工作的,但是頻率與加速度計的固定狀況有關,且加速度計出廠時給出的幅頻曲線是在剛性連接的固定情況下得到的。實際使用的固定方法一般選擇用一塊小磁鐵將其吸在葉片汽道上,連接強度難以達到剛性連接,因而共振頻率和使用上限頻率都會有所下降。

我們在批量測量葉片靜頻時,曾經使用過壓電式加速度傳感器。由于是用磁鐵將傳感器吸在葉片上測量,連接剛性不強,且測量批量大,壓電傳感器更換數只葉片后,靈敏性和穩定性都為信號拾取造成障礙,不便于使用。

3.2 非接觸法測量

所謂非接觸法測量葉片靜頻,指的是通過電渦流傳感器測量葉片靜頻。

非接觸法測量葉片靜頻的基本原理是:根據法拉第電磁感應原理,導體置于變化的磁場中或在磁場中作切割磁感線運動時,導體內將產生感應電流。

測量時,使電渦流傳感器的側頭平面與葉片汽道表面平行,間隙約1~2mm。用塑膠小錘輕擊葉片,使葉片振動。振動過程中葉片型面切割電渦流傳感器發出的磁感線,傳感器上導體內產生與葉片自振的渦旋狀感應電流,此電流通過信號放大,可直接被示波器或者便攜式頻譜分析儀拾取,從而得到葉片的自振頻率。

用此種方法測量葉片頻率有如下優點:(1)不需要接觸葉片,不會磁化葉片,也不需要大范圍移動傳感器。我們是設計了專用磁力表架,通過旋轉表架的支桿,使傳感器移動到適合的位置。一般同一類型的葉片,只需要在測量第一片時調整定位;(2)易于操作,穩定性強。雖然自振頻率與測量位置沒有多少關系,但是信號的強弱和傳感器自身誤差也會對頻率有所影響,非接觸法能最大限度地保證傳感器狀態一致和測量位置一致;(3)經濟適用,自身經驗表明,接觸式傳感器屬于易損件。一個月大約用4~6個;而電渦流傳感器,保養維護得當的話,輕易不會損壞。

4 結論

通過幾種測頻方法的對比發現,使用電渦流傳感器結合便攜式頻譜分析儀測量單只葉片頻率,簡單快捷且精度高、操作性好、穩定性高。可有效地提高生產裝配效率,降低生產成本。

對于一些汽道高度大于300mm的葉片制造圖紙要求,單只葉片靜頻分散度不超過6%,這就對批量完工檢驗葉片靜頻提出了要求。通過選擇電渦流傳感器與便攜式頻譜分析儀結合的方法測量葉片靜頻,既能滿足生產要求,又能控制葉片的制造質量,且操作方便,現已經在公司內運行。

[1]陳小強,楊建剛,沈德明.汽輪機葉片靜頻測試系統的實現[J].汽輪機技術,2003(5):285-287.

[2]段巍,王璋奇.基于響應面方法的汽輪機葉片靜動頻率設計及敏感性分析[J].中國電機工程學報,2007,27(20):12-17.