連續退火爐爐輥應用及維護

孫國明,肖文照,侯煜

(北京首鋼冷軋薄板有限公司,北京 101304)

1 引言

連續退火爐是冷軋帶鋼生產的關鍵設備,爐內為氮氫混合還原氣氛,通板速度高、質量好,全密閉結構,承載著帶鋼再結晶退火的功能。爐輥系統是帶鋼在爐內傳輸的關鍵設備,爐輥的使用狀態直接影響著帶鋼的表面質量,因此,對爐輥進行有效的管理和維護,是帶鋼在爐內安全、有效、穩定運行的基礎。

2 連退機組爐輥系統簡述

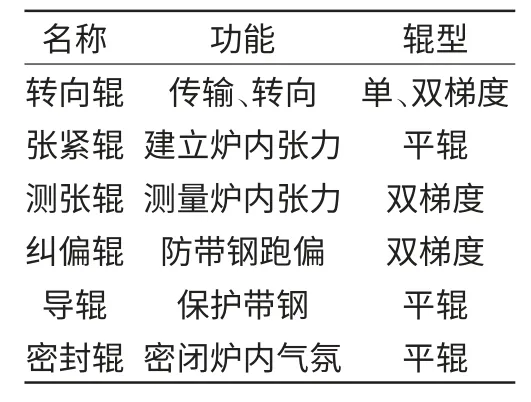

連退爐輥系統包括轉向輥、張緊輥、測張輥等[1],如表1 所示。

鋼帶垂直運行通過爐區,在每道次的末端由爐輥進行轉向,這些輥子有相應的直徑可使得鋼帶不會產生永久塑性變形。輥身被加工出要求的輥型,此輥型可滿足鋼帶在爐內所需的自對中要求。輥子做噴丸處理以達到所需的粗糙度要求[2]。退火爐爐輥要實現預期的功能,根據爐內高溫、微正壓、還原氣氛等復雜環境,就要求爐輥具有較高的耐磨性、抗結瘤、抗熱沖擊性能,保證輥面粗糙度,以及優越的自糾偏性能等。

表1 連退爐輥系統主要結構功能及輥型

3 爐輥性能分析

3.1 爐輥輥型

圖1 輥型圖

由DREVER 公司設計的退火爐爐內輥輥型有3 種,其中高溫段多采用雙梯度輥,低溫段多采用單梯度輥和平輥,輥型如圖1所示。

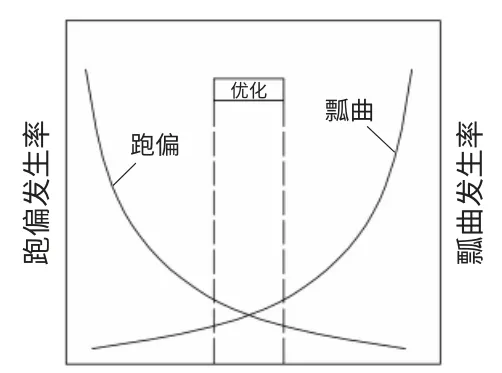

按照爐段和爐內溫度的不同,輥子分別帶有幾種不同的輥型,以補償爐溫和帶溫的不同而帶來的輥身熱膨脹的不同,盡量減小帶鋼的跑偏現象[3]。但同時凸度又不能過大,以免帶鋼產生瓢曲。影響選擇輥型的因素主要有兩點,一是帶鋼的跑偏,二是帶鋼的瓢曲,如圖2 所示。

圖2 爐輥凸度與帶鋼熱瓢曲和跑偏的關系

3.2 粗糙度

DREVER 公司設計的爐輥粗糙度,中部為Ra6-8,邊部為小于Ra0.8,以此保證帶鋼在爐輥上不會發生打滑現象,同時不會劃傷帶鋼。

3.3 表面狀態

爐輥的表面狀態直接影響著帶鋼的表面質量,結瘤、硌坑、裂紋、粘結等都是影響因素,因此在爐輥維護中要盡量避免。

4 爐輥維護管理

4.1 輥型管理

輥型管理在實際生產中十分重要,雖然爐內具有糾偏輥,能夠起到爐內糾偏作用,但是爐輥的自糾偏不可忽視,而自糾偏的機理,就來自于輥型。

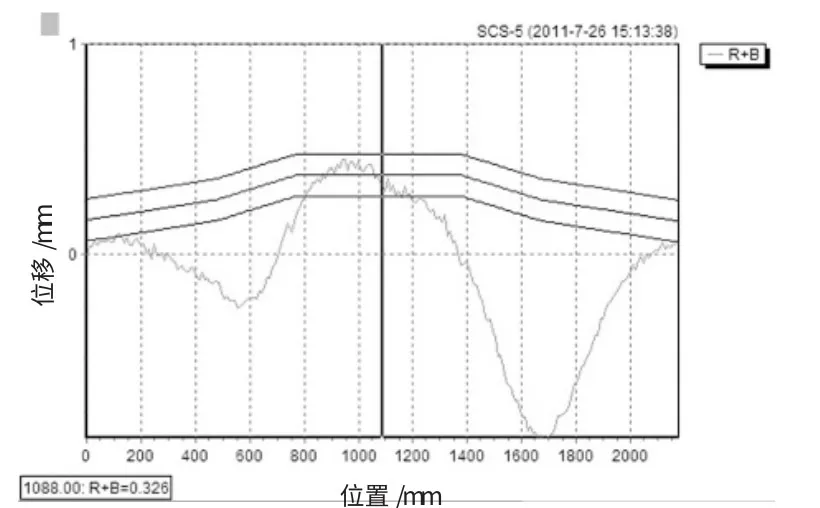

圖3 加熱段實測輥型

圖4 冷卻段實測輥型

首鋼冷軋1850 連退機組退火爐的爐輥輥型管理,根據生產計劃與設備的實際情況,平均每半年就對爐輥輥型進行一次測量,由于受停機時間限制,不可能對全爐爐輥進行測量,則分區域進行,順序進行,一般順序為從入口開始進行測量,本文以某次測量為例說明,如圖3、圖4 所示。

根據圖3 可以看出,實際輥型并沒有超出允許的輥型界限,可認為該輥型理想,能夠繼續使用,而從圖4中可以看出,實測輥型已經超出允許界限,并呈現不對稱狀態,故從輥型方面來判斷,此輥需要更換。另一方面,如果實測輥型平行超出允許界限,在一定數值內,并呈現一定的對稱狀態,也可以認為該輥輥型正常,能夠繼續使用。

4.2 粗糙度管理

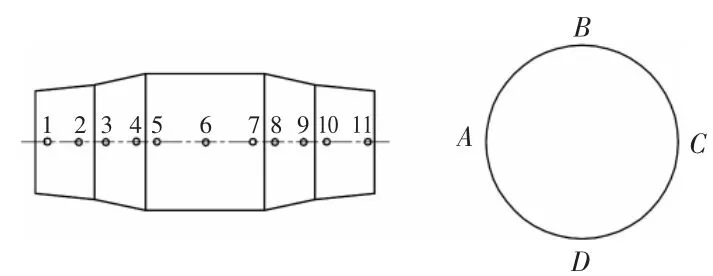

在實際生產中,爐輥粗糙度的快速磨損,導致帶鋼打滑影響表面質量的事件時有發生,除去設計及制造工藝的影響因素外,在使用中對爐輥粗糙度進行掌控,也十分必要。在測量輥型的同時,可對粗糙度一并進行測量,可按如下方法進行,如圖5 所示。

圖5 爐輥粗糙度標點圖

粗糙度測量中,在將爐輥圓周方向四等分的A、B、C、D 四個方向上確定四條線,在每條線上取 11個測量點,依次進行測量,并對應記錄,確認粗糙度是否超出范圍。當然,測量點越多,也就越能真實體現實際狀況,但同時要考慮現場測量的實際環境以及時間限制等。理論上,由DREVER 公司設計的粗糙度在Ra6-8的范圍內合適,但在實際生產中,通過試驗,粗糙度在Ra5.1 和Ra8.4 時,同樣滿足要求,因此,我們確定的使用范圍為Ra5-8.5。

4.3 表面狀態管理

針對爐輥的結瘤、粘接等因素,除了保證爐子的密閉性外,定期進行清理是必要的。通過實踐,高壓干冰清理是比較理想的清理方法。通過高壓干冰粒子對爐輥粘結物進行打擊清掃,能夠有效地清理掉污物,隨著干冰的霧化蒸發,不會對爐輥造成任何傷害。

5 結語

根據首鋼冷軋1850 連退機組退火爐爐輥的使用狀態,對其影響因素進行了分析,并提出了爐輥維護的相應方法,從實際生產來看,效果十分理想,當然,影響帶鋼質量的因素還有很多,還需要進一步的研究,以便為爐輥能夠長期、有效、穩定的運行提供保證。

[1]連退機組退火爐功能描述[Z].DREVER,2007.

[2]楊靜.連退爐內爐輥的選擇與優化設計[J].工業爐,2011(6):23-27.

[3]王彬.連退爐輥凸度控制技術在預防帶鋼瓢曲上的應用[J].梅山科技,2009(4):14-16.