槽銑刀容屑槽的優化和改進

程顯敏

(哈爾濱量具刃具集團有限責任公司,哈爾濱 150040)

1 引言

槽銑刀又叫三面刃銑刀,屬于粗加工用銑削刀具,主要應用在溝槽、臺階面等加工場合,兩端刃和周刃同時參與切削并且屬于封閉或半封閉加工的類型,在切削深槽過程中,切屑被封閉在容屑槽內,只有在刀齒切離工件時切屑才會被排出,這就要求槽銑刀的容屑槽空間要足夠容納未排除的切屑,否則就會增加切削阻力,影響正常切削。

2 切削試驗

如何合理地優化槽銑刀的容屑槽尺寸,是槽銑刀設計過程中不容忽視的問題。為了進一步了解槽銑刀的排屑及容屑情況,我們對未改進的354L5B315-10 型號的槽銑刀進行了切削試驗,試驗分四種切削參數進行:(1)ae=10mm,Vc=228m/min,fz=0.1mm;(2)ae=25mm,Vc=400m/min,fz=0.15mm;(3)ae=35mm,Vc=330m/min,fz=0.15mm;(4)ae=70mm,Vc=400m/min,fz=0.17mm。

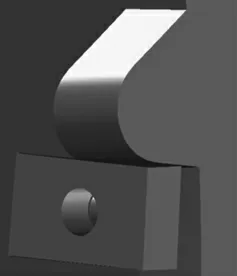

當ae=10mm、25mm、35mm 時切削較淺,切屑較短,卷曲的體積較小,刀齒很快切離工件,切屑易于排出,所以不會出現排屑問題,切屑正常(如圖1);當ae=70mm 時,切屑較長,卷曲的體積較大,并且刀齒切削工件的時間較長,切屑被封閉在容屑槽內,而容屑空間不夠就會產生對切屑的作用力,使切屑發生擠壓變形,不能正常卷曲,堆疊在一起(如圖2)。影響正常切削,嚴重時還會塞滿容屑槽使刀片崩刃。

圖1 正常切屑

圖2 非正常切屑

從圖1 可以看出,我們試驗得到的正常切屑為受到工件阻礙折斷后的切屑。在槽銑刀切削過程中,容屑槽正是決定切削卷曲及折斷的決定因素。

3 優化設計

基于這種情況我們對槽銑刀的容屑槽設計進行優化。在加工韌性金屬時,根據切屑的卷曲特點通常將容屑槽設計成圓弧加斜線型,在實踐中發現,如果容屑槽的設計參數不同,效果就不一樣,當容屑槽參數較合理時,容屑槽對切屑的作用是順其自然略加疏導,切屑卷曲成圖3 所示的屑卷,就像圖1 所示的切削情況,當容屑槽參數不合理時,容屑槽對切屑產生阻礙,使之不能正常卷曲,堆疊在一起(如圖4),也就是圖2的切削情況。所以我們在設計容屑槽時,在保證刀體強度的前提下,應盡量使容屑空間大,尤其是斜線角度盡量大,使之形成敞開式空間,圓弧R 不要過大或過小,它會影響切屑的曲率半徑,從而影響切屑卷曲后體積的大小,一般根據空間的大小取R=4~10mm。

圖3

圖4

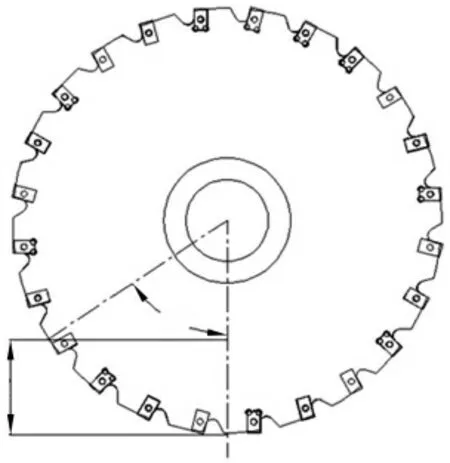

切屑能否正常卷曲還與容屑槽的體積有關,當容屑空間不夠時勢必會阻礙切屑的卷曲。槽銑刀容屑槽到底能容納多少切屑,這需要我們進行一下計算,銑刀片在切削過程中,只有銑刀刀片的部位參與切削工件,所以切削產生的切屑的體積只有銑刀刀片的部位,故容屑槽體積的計算只用銑刀片部分的容屑槽體積。

計算公式為:V1=S×as,式中,V1為容屑槽的體積,S為容屑槽截面,as刀片切削刃厚度,圖5中,容屑槽體積為0.628cm3。

圖5

圖6

切屑的體積公式為V2=L×fz×as,式中V2為切屑的體積,L為切屑未折斷的長度,fz為每齒進給量,as刀片切削刃厚度。

根據弧長公式L=N×π×R/180,式中N為圓心角,R為銑刀半徑。當ae=70mm,L為直徑315、銑刀圓心角為56°的弧長為153.86mm,(如圖7)切屑的體積為0.124cm3,由于切屑卷曲蓬松體積發生變化我們需要引入一個蓬松系數K,經驗值一般取K=10,那么切屑的實際體積為V2=0.124×10=1.24cm3>容屑槽體積0.628cm3,很明顯容屑空間不夠用。

圖7

圖8

根 據 分 析,對354L5B315-10 型號的槽銑刀進行了改進,容屑槽設計成如圖8 所示形式,將斜線角度加大,從而使容屑槽的體積加大,改善后容屑槽體積V1=1.4cm3>V2=1.24cm3,通過試驗,切削狀況得到明顯改善,尤其是切深槽時沒有發生切屑積壓現象。

4 其他因素分析

切屑的折斷與卷曲還和銑刀的幾何角度有關,尤其是銑刀的前角,軸向前角影響切屑的流向,徑向前角影響切屑的受力以及折斷情況,現在許多銑刀片的各種斷屑槽型就是為了合理地控制切屑的流向、折斷及剝離設計的[1]。另外,還要合理地選擇切削參數,控制切屑的厚度,以便于切屑的折斷和卷曲。所以在優化槽銑刀排屑槽尺寸的同時,我們還需要合理地優化槽銑刀的幾何角度以及切削參數,使槽銑刀的性能更加合理化。

5 結論

通過以上分析改進,槽銑刀排屑槽的合理化過程是銑刀設計中重要的一環,許多設計如銑刀的幾何角度、刀體的強度以及其他設計參數是否合理都需要這樣的反復驗證過程。隨著金屬切削技術的不斷發展,對金屬切削刀具的性能也要求越來越高,在設計過程中對銑刀不斷優化改進,將大大提高其切削性能。

本文對槽銑刀的容屑槽進行優化設計,使其合理化,有助于銑刀切削情況的改善,從而提高銑刀的加工效率。

[1]陸劍中,孫家寧.金屬切削原理與刀具[M].北京:機械工業出版社,2002.