不銹鋼小直徑螺紋孔攻絲研究

何飛迎 ,李芳 ,劉麗娜 ,曾慧敏,羅峰

(1.中航工業(yè)南方動力機械公司,湖南 株洲 410000;2.湖南株洲南方航空高級技工學校,湖南 株洲 410000)

1 引言

隨著社會的不斷發(fā)展,不銹鋼材料被越來越廣泛應用,但由于其具有較高的強度、較大的塑性和韌性,故切削性能較差,生產(chǎn)、加工比較困難。特別是在小孔攻絲時,散熱、排屑效果不好,常常出現(xiàn)螺紋加工精度不高、斷絲錐問題,甚至造成工件報廢。本文僅從以下幾個方面研究不銹鋼小直徑螺紋孔攻絲。

2 正確加工螺紋底孔

螺紋底孔的加工,一定要嚴格按照加工手冊查表和計算,并正確選擇加工螺紋底孔的鉆頭。鉆頭的切削刃要鋒利,刃帶要光滑,不得有毛刺和磨損等,避免底孔刮傷或產(chǎn)生錐度等缺陷。在螺紋底孔的加工時,孔口一定要倒角,通孔螺紋兩面都要倒角,倒角處直徑可略大于螺紋大徑,這樣可使絲錐開始切削時容易切入,并可防止孔口出現(xiàn)擠壓產(chǎn)生凸起現(xiàn)象。

3 絲錐的影響

3.1 制造絲錐的材料

制造一般絲錐的材料較多,常用的有碳素工具鋼、合金工具鋼,但用這些材料制造的絲錐不耐磨,易在孔內咬死或引起崩齒。加工不銹鋼用超硬型高速鋼絲錐最合適。一般碳素工具鋼當溫度在200℃~250℃時,材料的機械性能就大為下降;合金工具鋼一般也只能達到350℃~400℃。而攻制不銹鋼螺紋雖然切削速度不高,但由于材料塑性變形大和摩擦劇烈,發(fā)熱量仍然較大,再加上不銹鋼導熱性差,切削部位局部溫度很高,尤其是絲錐的齒尖部位最為惡劣,加速了絲錐的磨損。在同樣硬度下,高速鋼的強度比一般工具鋼高一些,不易崩齒。碳素工具鋼和合金鋼在刃磨過程中容易退火,特別是絲錐齒尖,這些部位在切削過程中很快就會被磨掉。

3.2 絲錐的切削角度

(1)前角。標準絲錐的前角8°~10°,由于不銹鋼材料韌性大,絲錐前角必須加大,否則會切不動,切削時感到特別費勁,切削后的螺紋表面光潔度不好或絲錐被咬死在螺紋孔內。加工不銹鋼螺紋用的手用絲錐前角一般采用10°~13°。

(2)后角。標準絲錐的后角為4°~6°,加工不銹鋼材料絲錐后角為8°~12°

(3)刃傾角。標準絲錐的刃傾角為0°,為了改善排屑條件,攻通孔時往往磨出5°~15°的刃傾角,刃磨長度為超過切削錐長1~2 螺距。

4 攻絲注意事項

用頭錐起攻時,可一手按住鉸桿中部,沿軸線施壓。另一手配合旋進,要防止絲錐歪斜,保證絲錐中心線與孔的中心線重合;雙手旋轉用力要均勻,并及時倒轉絲錐1/4~1/2 周使切屑碎斷后容易排除,避免卡死絲錐;倒回絲錐時先要來回擰動幾下,以使切屑松動和潤滑液進入切削區(qū)。倒回時用力要輕、要均勻,不然就拉傷螺紋、絲錐崩齒或扭斷。

5 加工排氣管焊件手用絲錐改進對比

排氣管焊件材料為1Cr18Ni9Ti,零件由兩個安裝邊和鈑金件焊接而成,兩安裝邊上分別有24個M5、71個M4 螺紋孔。攻絲后檢查M4-5H6H 螺紋孔,量規(guī)止端可以通過,螺紋有斷扣、牙頂壓傷等現(xiàn)象出現(xiàn),提交處理,報廢2 件零件,并且在加工時每個零件還用了7~8 把絲錐,嚴重影響了產(chǎn)品的交付。

5.1 改進措施

不銹鋼材料韌性大,絲錐的前角必須相應加大,否則會發(fā)生切不動、切削時費力、切削后螺紋表面粗糙度高或者絲錐被咬死在螺紋孔內。后角根據(jù)加工零件材料硬度的不同相應增加,增加刃傾角。因此,絲錐按以下尺寸進行加工,前角為10°±2°,按上偏差加工,后角為6°~8°,刃傾角為5°~9°。

5.2 改進效果

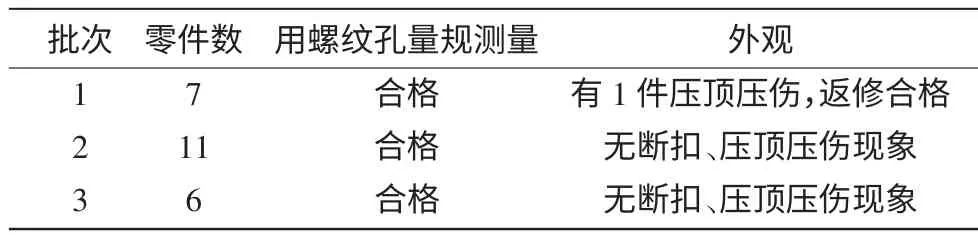

用改進后的絲錐加工零件的情況如表1 所示。

表1

改進前、后絲錐消耗量對比如圖1 所示。

6 結語

圖1 改進前、后加工一個零件消耗的絲錐數(shù)量

加工不銹鋼小孔攻絲時,只要對絲錐的角度加以改進,不管從加工質量還是從絲錐的報廢量都得到極大改善,特別是在航空工業(yè)大量使用難加工材料的情況下,解決了絲錐在攻難加工材料時易磨損和易報廢的問題,質量得以大幅提高,為公司節(jié)約大量成本。

因此,在零件攻絲時要根據(jù)材料的不同合理選擇絲錐的角度,才能取得更好的加工效果。