向家壩座環加工工藝研究

陳瑞華,宮玉龍

(哈爾濱電機廠有限責任公司,哈爾濱 150040)

1 引言

向家壩水電站位于金沙江下游,電站共8 臺800MW水輪發電機,總裝機容量640 萬kW,是我國整體規模第三大水電站,也是西電東送骨干電源點。

向家壩水輪機座環是哈電加工尺寸和重量最大的座環,向家壩座環由上、下環板與固定導葉焊接而成,座環分為六瓣,總重量約435.2t(精加工后),因座環大舌板按業主要求參加整體裝焊,故焊接后座環最大回轉直徑達φ22878mm。向家壩座環的加工尺寸超大,加工重量超重,均已經達到公司現有設備加工能力的最大極限,在整體重量方面已經超出公司水電分廠的起吊能力。針對這些制造難點,立足公司設備,深挖設備加工能力,制定合理有效的加工工藝方案,進行工藝攻關,保質保量完成了座環加工任務。

2 座環加工工藝

座環制造中采用新的座環合縫面加工工藝,直接在立車上組整圓的工藝方案,不僅避免了座環起吊超重問題,而且解決了加工座環1/2 瓣合縫面時鏜床行程不足的問題。修改了座環把合塊形式,不僅降低了制造成本,而且確保了新工藝方案能夠有效地實施。

根據哈電公司大型座環加工經驗,向家壩水輪機座環車序加工同樣采用7.1m 立車整圓加工工藝方案。但座環的加工尺寸均已經接近或超出7.1m 立車設備加工能力的最大極限,同時座環的整體重量增加,通過對立車旋轉工作臺調整,并進行合理配重,提制合理的工裝器具,增大了立車設備加工最大范圍,滿足座環最大加工尺寸要求。

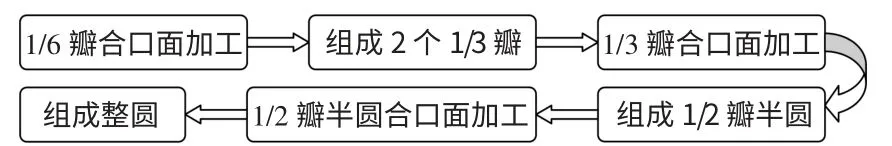

向家壩座環分為6 瓣,傳統加工工藝過程如圖1 所示。

圖1的加工過程,座環加工質量能得到保證,但適用于向家壩座環加工時,存在兩個較難解決的問題:座環組合成1/2 瓣時,座環加工范圍長度方向超過13m,高度方向超過5m,超出了水電分廠大件工段鏜床設備的加工能力;座環組合成1/2 瓣時,座環起吊重量同樣超出水電分廠大件工段起吊能力。針對以上問題,向家壩座環加工時采用了單瓣加工合口面、一次組圓的加工工藝方法。座環焊接完畢后,成品分廠和焊接分廠進行座環單瓣聯合劃線檢驗為鏜床加工提供更為精準的找正基準。根據座環六瓣組合順序將工件各合口面進行編號,鏜床加工合口面時嚴格按照工藝制定的銑削順序執行。同時利用數控檢查組合面處過渡段R、H 值,發現問題及時修正,單瓣提前處理,減少組合序。為了解決劃線、加工、組合、測量產生的誤差,我們采取了相應的措施,特制20m 鋼卷尺,在尺前拉環處接一個彈簧秤,在計量測試檢驗時確定尺的拉力值。在加工過程中劃線檢驗、加工、組合均使用同一把卷尺和固定的拉力值進行測量,消除因尺的制造誤差和因拉力不等產生的測量誤差。座環劃線、加工合口面、組合時工件的調平均采用同一個經緯儀進行測量,測量誤差要求小于0.5mm。

圖1

按照過去的工藝方案,座環把合塊和定位塊均需要座環進行一次組合,才能完成裝焊工作。在新工藝方案中,將座環把合塊和定位塊變更為裝配塊,裝配塊與座環一起焊接后轉入加工車間進行加工。座環加工完合縫面后,可通過工具把合螺栓將座環組合起來,并通過調整偏心銷套位置,裝工具銷進行定位,這樣不僅有效地控制了座環裝配質量,同時減少了大型座環在成品車間組合次數,大大降低座環加工工期。

通過以上合理有效工藝改進,向家壩1#機座環一次性組合成功,各項裝配數據均滿足圖紙要求,達到預期攻關目標,可以進行座環車序加工。

圖2 座環銑合縫面圖片

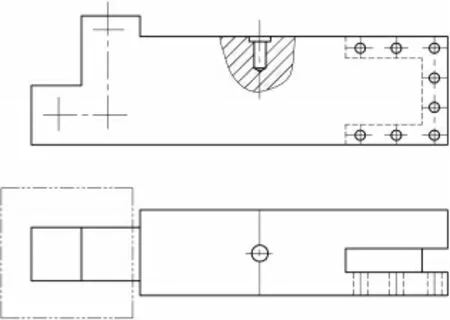

向家壩座環車序加工,根據公司現有大型座環加工經驗,同樣采用了7.1m 立車整圓加工工藝方案。向家壩座環最小加工圓尺寸為φ10060mm,最大加工圓尺寸為φ12960mm,單邊差值為1450mm,已超出設備行程范圍。座環加工過程中,在7.1m 立車設備允許的范圍內調整立車旋轉工作臺,進一步增大立車最大加工直徑,調整后對設備進行了有效合理的配重工作,確保了設備的良好運轉。增大立車加工范圍的同時,還須制作一個剛性較好的接長刀桿(如圖3),使其滿足座環最大直徑尺寸的加工需求。向家壩座環總高度為4255mm,座環上下環板加工表面高度差為3650mm。為保證上、下法蘭面加工,制作一個90°刀架(如圖4)作為高度行程的補償。

圖3 接長刀桿示意圖

圖4 90°直角刀架示意圖

通過以上細致的技術準備工作,并經過向家壩1#機座環實際加工過程的驗證,圓滿完成了首臺向家壩座環的加工任務,各部位尺寸滿足設計圖紙要求。

3 結語

在此次工藝研究過程中,遇到了許多技術難題,結合哈電生產實際條件,通過不斷改進、完善工藝方案,提高了生產效率,解決了加工難題。首臺向家壩水輪機座環順利通過業主會檢,檢查結果表明各項加工尺寸均滿足圖紙要求。向家壩水輪機座環在哈電的順利加工,證明此次座環的工藝研究的成功,達到了預期的目的,也標志著哈電在大型座環廠內制造工藝的日趨成熟。