卷包聯接煙支輸送設備輔助裝置研制

袁利強,韓薇,陳曦

(廣西中煙工業有限責任公司,南寧 530001)

1 引言

在生產實踐中,現有的卷包輔聯設備(如YF13/YF17),在更換卷煙牌號時或煙支首次傳過來進入下煙通道時,必須人工托扶。由于煙道在高處,因而作業人員必須爬上機臺,既需細心托煙,還需小心踩空,完成煙支逐漸下落到煙庫。每次不僅要踩踏設備前臺,且有安全隱患。本文結合原設備的結構、性能、特點、整體布局,研制開發一種卷包聯接煙支輸送設備輔助裝置,用來自動托煙代替人工托扶,消除安全隱患,降低勞動強度,提高工作效率和可靠性,使卷煙生產流程更加自動化。

2 方案原理分析

設計思路主要考慮以下幾方面的問題:(1)本廠平均每周清空煙機下煙通道2 到3 次(更換卷煙牌號或月末放假后次月首次上班),每次人工托扶,耗費人力和時間,而且煙支容易亂造成浪費。(2)每次開機的時候,如果卷接機組工作不順利,工人需要站在高位作業的時間延長,又無保護措施,存在安全隱患。(3)根據包裝機的空間結構,在下煙道處安裝0.4m×1.5m的自動托煙裝置有足夠大的空間。(4)自動托煙裝置的電源由220V 直接提供,總功率約35W,不給煙機電源增加負擔。

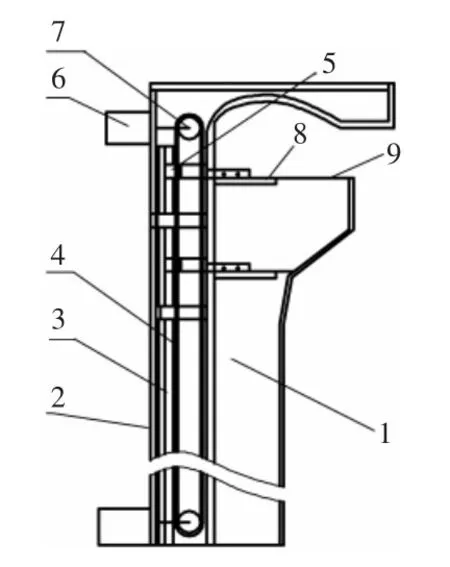

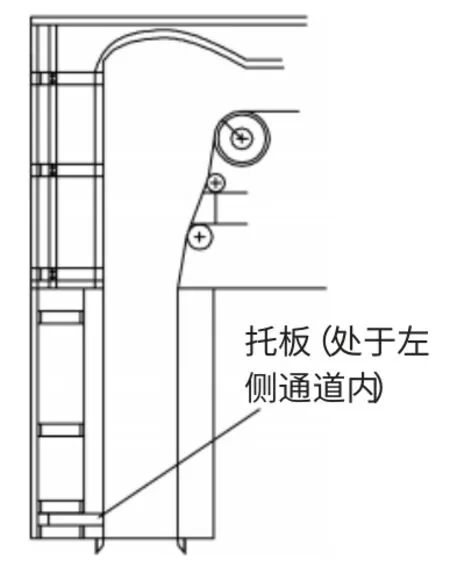

根據設備情況,擬在下煙通道中設置一個托板8(圖1),托板固定在托架5 上。托架5 是安裝在直線滑塊機構上;由其帶動托板做上下運動。托板上下運動位置由位置傳感器感知。

托板上下運動機構如圖1 所示,用以帶動托板上下準確平穩運動的導軌和電機部件,該部件位于機器的左側,上部不增加設備的寬度;下部與上部平齊,增加寬度不多。整體上與主機協調;對原機使用及外觀都無影響。

圖1 托板上下運動機構

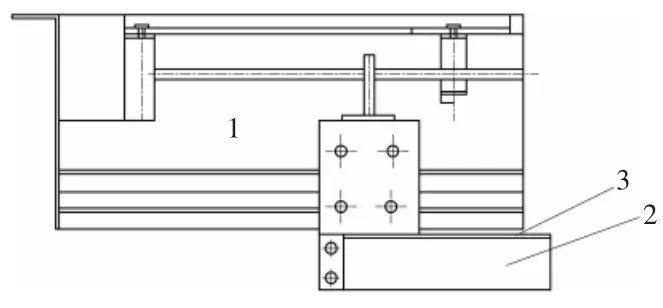

圖2 托板左右運動機構

托板左右運動機構如圖2 所示,托板在不同階段在下煙道中所處位置不同。托煙時處于通道中,完成托煙過程,托板被收起,能使煙支順暢通過。根據命令托板左右運動機構使托板處于正確的位置。該機構位于下煙通道的后擋板左后側,托板從后擋板和左擋板的狹縫延伸到通道中的。該方式對煙支流無不良影響。

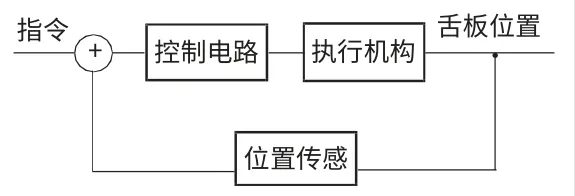

托板寬度伺服機構如圖3 所示,根據托板所處上下位置點下煙通道的寬度,托板寬度伺服機構跟隨其寬度的變化,以期煙支被托住而不會脫落。寬度變化由內置直線機構位置伺服系統完成,寬度指令有控制系統給出。

圖3 托板寬度伺服機構

電氣控制部件如圖4 所示,用于協調及控制整個系統按預定的功能進行,主要有五部分組成:①主控板,單片機微處理系統,控制協調整個系統工作;②綜合功能板,輔助完成舌板位置伺服控制和其他一些功能;③直線機構電機驅動模件,驅動舌板直線機構電機;④托板X 軸運動電機驅動模件,驅動托板X 軸運動電機;⑤托板Y 軸運動電機驅動模件,驅動托板Y 軸運動電機。

圖4 電氣控制部件

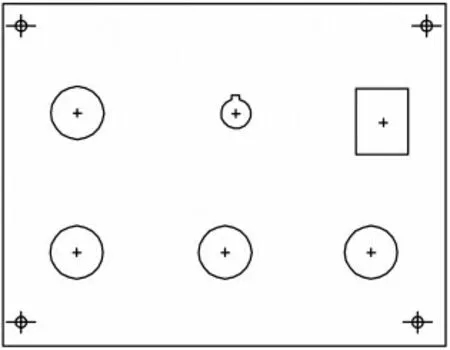

圖5 控制面板

控制面板如圖5所示,用于人機交互,控制指令。

3 工作過程描述

平時托板被收起在下煙通道左側(見圖6),當需要托煙下來時,將手動/自動開關置于自動位置,并點按“預備”開關。

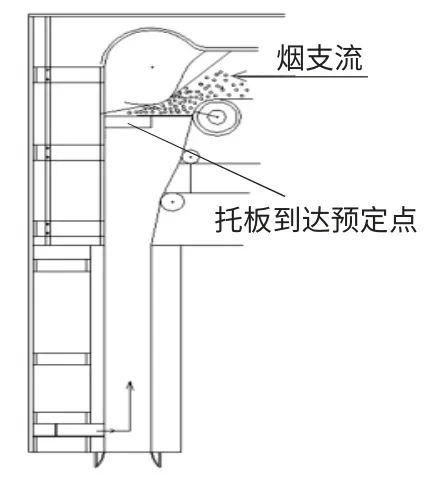

托板左右運動機構將托板從左側移動至通道中,然后被提升到上端預定位置(見圖7),然后舌板伸出并與通道寬度匹配,進入等待煙支流到來。

圖6 托煙前狀態

圖7 預備等待狀態

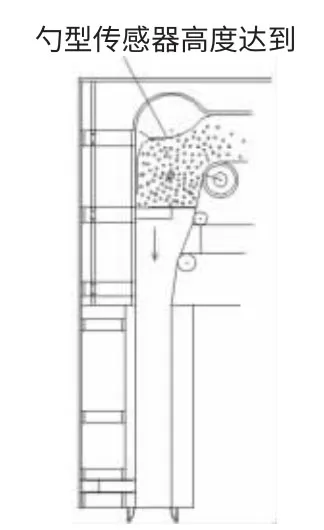

當煙支流達到一定高度,勺型傳感器感知到后,指令托架帶動托板下降(圖8)。在下降過程中,位置傳感器不斷感知托板所在位置,并把該處的通道寬度命令送給托板寬度伺服控制器,使托板保持與通道相匹配,保證煙支不會散落下去。

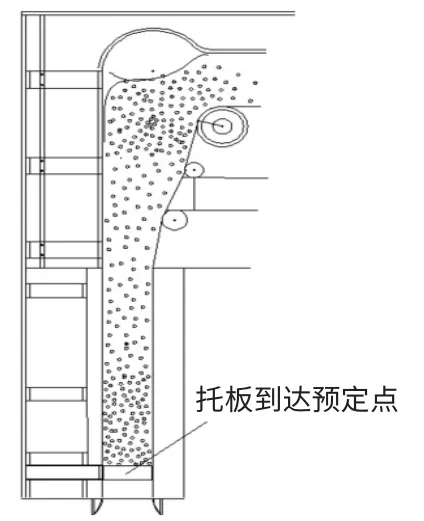

隨著煙支不斷被輸送過來,勺型傳感器高度達到預定高度,托板就不斷地下降,直至到達下端預定點(見圖9)。

圖8 托煙下降狀態

圖9 托板到達預定點

達到預定點后,等待機臺人員到來。機臺人員在需要時按下“歸位”按鈕,并人工接著煙支。此時托板開始向左運動,直至托板右側面和下煙通道左側面平齊。完成整個托煙過程(見圖10)。

4 操作方法

4.1 操作過程

(1)下煙過程:當系統接到下煙過程命令后,電氣控制首先通過位置傳感器判斷托板所處的(上下)位置;根據該位置找出該點下煙通道的寬度,控制托板寬度位置伺服,使托板寬度與之相匹配。當選擇自動時,電氣控制根據煙堆傳感器信號使托板下移或停止,托板下降的速度可調。當選擇手動時,由人工按動控制按鈕控制啟停。托板下降的速度可調,在托板到達底部預定的點后,會按照指令將托板收起。下煙過程就是從下煙命令起始點到托板到達預定點的這段過程。

(2)預備過程:預備過程必須在下煙通道內無煙支的情況下選擇,否則有可能會損壞機構。當控制電路接到預備命令后,控制電路首先使托板寬度縮至最小,同時使托板處于機構的最右端。此時托板位于下煙通道內,然后被提升至上端的預定點;到達預定點后托板寬度會變化到與此點的下煙道跨度相匹配,并觸發下煙過程。

(3)歸位過程:托板到達預定點后停止在該位置,等待擋車工指令。當接到歸位命令后,將托板收回到預定位置。

圖10 托煙完成,托板收起

4.2 操作設置

該裝置上有操作面板,面板上有相應的開關。

(1)“手動/自動”選擇開關。該開關選擇“手動”、“自動”功能。

(2)“下煙/歸位”帶指示燈命令開關。當要想啟動下煙過程時,按下此開關。自動時下煙過程被自動執行,手動時只有當開關被按下時才有效。當下煙過程完成后,再按該按鈕啟動歸位過程。

(3)“預備”帶指示燈命令開關。當要想啟動預備過程時,按下此開關。自動時預備過程被自動執行,手動時只有當開關被按下時才有效。

(4)“急停”命令開關。當自動時,可使托板上下運動停止。

(5)裝置電源開關。運行時打開,不運行時把其關閉。

5 結語

該自動托煙裝置在柳州煙廠安裝好后,我們在7000支/min 速度下各進行了200 次測試,自動托煙裝置成功率為100%。消除了安全隱患,降低了勞動強度,減少了因煙支亂造成的原輔材料浪費。

本文以保障安全生產、增加可靠度等要求作為指導思路,建立了包裝機下煙道自動托煙的設計模型。本設計伺服電機精確控制,同步輪同步帶高精度定位,投資相對較低。通過將近一年的運行,效果良好,有效地解決了包裝機下煙道托煙安全生產的問題,此設計可推廣應用到多數卷煙廠。

[1]聞邦椿.機械設計手冊[M].北京:機械工業出版社,2010.

[2]張莉松,胡祐德,徐立新.伺服系統原理與設計[M].北京:北京理工大學出版社,2008.

[3]王建華.電氣工程師手冊[M].北京:機械工業出版社,2008.