堅持技術進步 不斷推動電石行業升級換代

張 立

(新疆天業集團有限公司,新疆石河子 832000)

近年來,在電石法聚氯乙烯快速發展的帶動下,電石產能快速擴張。但是,隨之也暴露出電石產業集中度低、企業布局分散、技術裝備水平不高、資源利用率較低等一系列問題。目前,隨著對電石行業清潔生產要求的提高及行業節能減排形勢的日益嚴峻,國家對于電石行業的宏觀調控力度逐漸加大。因此,解決好電石行業存在的問題和矛盾,提高行業整體的節能減排水平,是面臨的艱巨任務,也是確保電石法聚氯乙烯健康發展的關鍵環節。

新疆天業 (集團)有限公司充分利用新疆的煤炭、石灰石和原鹽等資源優勢,以技術先進、資源高效轉化、環境友好及經濟效益和諧與統一為發展目標,積極打造和完善電石法聚氯乙烯循環經濟產業鏈,構建了電石法聚氯乙烯清潔生產的新模式。目前,天業集團電石產業電石總生產能力已經達到200萬t/a,是天業集團電石法聚氯乙烯循環經濟產業鏈中承上啟下的關鍵環節,其裝備處于國內先進水平,所有的電石爐均符合電石行業準入條件要求,是國家發改委首批通過準入公告的企業之一。

1 關鍵設備開發和工藝技術應用

1.1 關鍵設備

新疆天業作為國家首批循環經濟試點單位,根據自身發展需要,在建設完成16 500 kVA內燃式電石爐、25 000 kVA和30 000 kVA密閉電石爐的基礎上,2008年,與大連重工合作開發了國內第一套40 000 kVA大型密閉電石爐。在總結已有電石爐運行的基礎上,通過優化設計,成功解決了電石爐大型化后的電極放大和爐料分布等問題,實現了生產過程自動化控制,這也是當時國內自主研發的單臺爐容量最大、工藝裝備最先進的電石爐。改造優化后40 000 kVA電石爐的電氣-幾何參數見表1。

表1 40 000 kVA密閉電石爐優化后電氣-幾何參數

1.2 工藝控制

在40 000 kVA密閉電石爐的生產中,通過操作和控制電流及電阻、功率因素、電極位置和長度、爐氣溫度和壓力以及出爐情況綜合判斷爐況等問題,相繼解決了電極的焙燒與消耗無法平衡、電石爐爐氣溫度過高、電石產量及質量波動較大等問題。同時,進一步強化系統的密封,爐壓采用微正壓控制,減少了氧氣混入,提高了電石爐氣的品質。在爐氣凈化技術上,打破傳統的單一干法除塵或濕法凈化模式,采用干法凈化和濕法凈化相結合的方式,凈化后電石爐氣含塵量小于5×10-6,實現了濕法凈化廢水的零排放。

1.3 技術開發和應用

在40 000 kVA大型密閉電石爐的研發歷程中,開發出組合式電極設計放大技術、爐氣氧含量控制技術、獨特的爐氣降溫新技術,并在生產運行中得到成功應用;優化電極筒設計,提高了電極筒的機械強度和自身的載流能力;爐氣降溫采用熱管復合式空冷器,大大提高了冷卻器的降溫能力;采用型焦技術焦粉再次返爐利用,提高了原料的利用率。這些新技術的應用,解決了大型密閉式電石爐技術難題,提升了電石爐生產的技術水平。

40 000 kVA大型密閉電石爐具有單臺電石爐產量大、消耗低、投資小、用人和用地省等特點。經過二年多的穩定運行,生產數據顯示,噸電石年平均電耗為 3 097 kW·h,年副產爐氣2 774.82萬m3,折合標煤為1.05萬t;年節電1 049.89萬kW·h,折算標準煤為0.42萬t。表2為電石爐正常運行期間單位電石產品綜合能耗的檢測數據。

表2 單位電石產品綜合能耗表

此外,年減少廢渣排放量3 600 t,煙塵排放濃度<50 mg/m3,年減少廢氣排放2 800萬m3,減少電石爐粉塵排放2 800 t,使電石行業的清潔生產和資源綜合利用的水平大大提高。

2 清潔生產,降低能耗

清潔生產是電石行業可持續發展的根本,電石行業清潔生產標準已經逐漸成為電石企業必須嚴格執行的國家標準之一。不斷提升技術水平和管理水平,使電石生產實現更低的污染排放和能源消耗、更高的生產效率,從源頭減少污染排放,實現清潔生產,是電石企業發展的必須高度重視和傾力實踐的根本戰略。

2.1 改造內燃爐,降低能耗

國家對“十二五”期間電石工業的發展提出了具體要求。在電石爐技術改造方面,要求加快對內燃式電石爐的技術改造步伐,將產能為16 500 kVA及以上的內燃式電石爐改造成20 000 kVA及以上的密閉式電石爐,并對電石爐氣實現綜合利用。

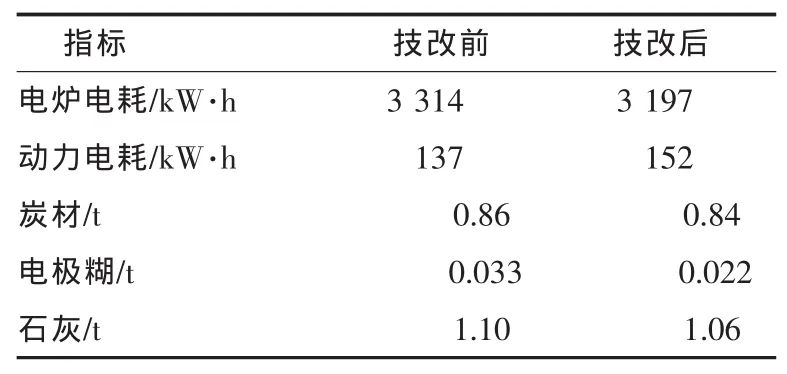

加快改造內燃式電石爐,是降低電石生產能耗的重要途徑。天業集團依托在大型密閉式電石爐取得的經驗,完成了對已有6臺內燃爐進行改造。改造后電石生產能耗見表3。

表3 電石生產能耗表

由表3中可以看出,改造后噸電石平均電耗由3 300 kW·h降低至 3 200 kW·h,節電約 100 kW·h,6臺電石爐每年可節電約2 250萬kW·h,折合標準煤0.91萬t;副產電石爐氣9 000萬m3/a,爐氣回收后實現綜合利用,年節約標煤3.42萬t;年減少廢氣排放約二十億立方米、年減少粉塵排放389 t,大大降低了煙塵排放對環境造成的污染,實現了清潔生產,取得了顯著的經濟和環境效益。

2.2 電石爐氣深度凈化,實現能源的綜合利用

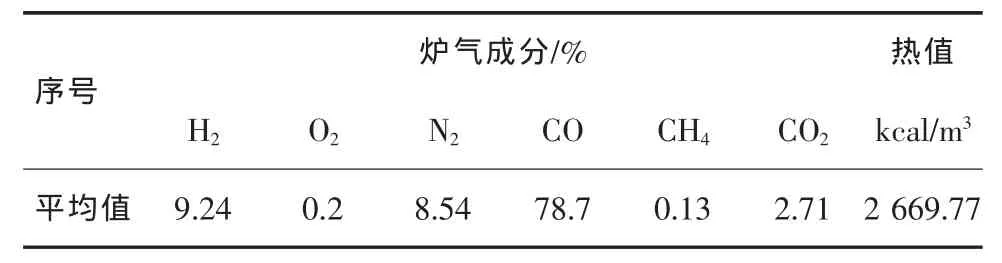

天業集團密閉電石爐副產爐氣量每年約八億立方米,爐氣經干濕法組合工藝進行深度凈化后,輸送至上下游工段作清潔燃料使用。爐氣組分見表4。

目前,天業集團爐氣利用的途徑有:送至本企業自備電廠代替煤炭進行發電;送至化工廠粒堿工段,將燃燒產生的熱能用來烘干粒堿和片堿;送至本廠原料石灰生產基地,煅燒石灰。在這些利用過程中,電石爐氣作為清潔燃料,大大減少了生產過程中對環境的污染。

表4 爐氣組分表

因電石爐氣中含有大量CO和H2等成分,是一種很好的化工原料,可以生產甲醇、甲酸、甲酸甲酯、碳酸二甲酯、乙二醇、甲醛和聚甲醛等重要的一碳化工產品。2011年,天業集團進一步啟動了利用電石爐氣生產高附加值化工產品項目,5萬t/a電石爐氣制乙二醇項目正在抓緊建設中,預計2012年投產試運行。從發展趨勢看,電石裝置的大型化、集聚化發展為電石爐氣的綜合利用提供了更加廣闊的空間,電石爐氣的化工利用將進一步增加電石行業的市場競爭力,也為實現和推動中國電石法聚氯乙烯產業的產品多元化奠定扎實的基礎。

3 充分利用廢棄資源,實現節能減排

天業集團通過循環經濟模式解決電石生產過程中污染問題,形成了上游產業的廢棄物變為下游產業的資源,上游產業環境處理的過程,變成了下游產業原料搜集的過程。電石生產過程中主要廢渣有電石爐凈化收塵灰、各散點收塵灰,烘干窯窯尾收塵灰和凈化收塵灰。各散點收塵灰主要成分為氧化鈣,為解決收塵灰的使用難題,經過大量分析化驗,將不同的收塵灰以一定配比混合拉運至集團下屬水泥產業作為水泥生產原材料使用,使用率達到100%。

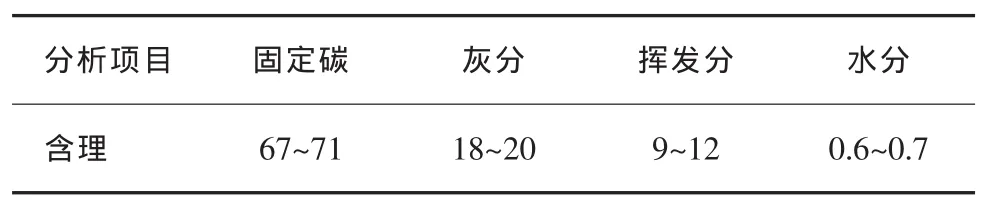

在廢棄資源利用方面,天業集團始終堅持以最少的資源換取最大的經濟效益和環境效益。對于烘干窯的收塵灰,其主要成分以炭為主,在運輸過程中也極易造成環境污染,各組分見表5。

表5 烘干窯收塵灰組分表 %

經反復實踐,實現了將烘干窯的收塵灰拉運至電廠代替部分煤粉做燃料使用,且使用效果良好,每年可為電廠節約大量的煤炭,這項舉措使電石裝置中的炭材收塵灰實現了資源化利用。目前,天業電石裝置產生的石灰粉、焦粉和電石粉全部實現資源化利用,不僅取得了良好經濟效益,還有效避免了對環境的二次污染。

未來電石行業,不但需要節能降耗,提升能源利用率,大力發展循環經濟,而且需要盡快實現電石爐結構的優化升級,努力拓展上下游產業的多元化發展,這是電石行業調結構、轉方式的核心環節。作為大型電石企業,更要積極適應這種新的變化,未雨綢繆,為確保電石行業的健康發展率先垂范。