用呋喃樹脂砂生產(chǎn)鑄鋼件缺陷的原因分析

蒲軍(江蘇金石機(jī)械集團(tuán)有限公司 江蘇金湖 211600)

呋喃樹脂砂工藝自上個(gè)世紀(jì)70年代在我國(guó)研究和應(yīng)用以來,在生產(chǎn)時(shí)間和試驗(yàn)研究方面取得了很大的進(jìn)展,我公司自2002.12從保定維爾鑄造機(jī)械有限公司引進(jìn)一條呋喃樹脂砂的生產(chǎn)線在生產(chǎn)承壓鑄鋼件時(shí),鑄件經(jīng)常形成氣孔、粘砂、裂紋等缺陷,本人經(jīng)過幾年的生產(chǎn)時(shí)間,在此類缺陷的防止與改進(jìn)方面積累了一些經(jīng)驗(yàn),以供相關(guān)人員參考。

一、樹脂砂使用過程中常見鑄造缺陷及防止措施

1.氣孔類缺陷的產(chǎn)生和應(yīng)錯(cuò)策略

氣泡在金屬凝固后,就會(huì)進(jìn)入到的金屬液中,然后出現(xiàn)空洞的氣泡,最后成為氣孔。防止氣孔的具體對(duì)策有以下幾個(gè)方面:

(1)樹脂種類的選取要適當(dāng),并適量減少樹脂的混入數(shù)值

加入過量的樹脂或固化劑,都會(huì)導(dǎo)致樹脂的含氮量上升,從而致使發(fā)氣量逐漸增多。在整個(gè)過程中要想提高效率和質(zhì)量,就需要將固化劑和樹脂的量降低,采用無氮樹脂或者是低氮樹脂,避免出現(xiàn)過多的氣孔。

(2)將微粉的量降低,以確保再生砂的性能和質(zhì)量

如果舊砂的質(zhì)量很差,導(dǎo)致微粉的含量超標(biāo),就會(huì)導(dǎo)致型砂發(fā)氣量的提升和透氣性的下降,如若發(fā)現(xiàn)這種情況一定要等比例增加新砂的數(shù)量,并堅(jiān)持對(duì)再生設(shè)備進(jìn)行改進(jìn),促使其達(dá)到標(biāo)準(zhǔn)。

(3)提高烘干技術(shù)水平,嚴(yán)格控制涂刷時(shí)間

要想減少砂芯中的殘留水含量,降低發(fā)氣量,需要對(duì)砂芯和砂型進(jìn)行嚴(yán)格的控制和約束,同時(shí)要保證涂料的性能,干燥工作要做好。

(4)創(chuàng)新鑄造工藝和鑄造技術(shù)對(duì)砂型(芯)中的排氣通道進(jìn)行合理設(shè)置

想要保證砂芯排氣的通暢,就一定要對(duì)鑄造技術(shù)進(jìn)行改進(jìn),在進(jìn)行排氣孔設(shè)置時(shí)必須要注意的是將砂型的氣眼跟砂芯的出氣道要一致,對(duì)齊,否則會(huì)出現(xiàn)漏氣現(xiàn)象,且要盡量提升壓頭。避免砂質(zhì)堵住出氣道或者芯頭出氣道在澆注的時(shí)候流入液體;在此基礎(chǔ)上,還要把握好澆注的頻率,不能使速度過低。

(5)對(duì)原砂的粒度進(jìn)行調(diào)節(jié)

當(dāng)鑄件的表面質(zhì)量能夠保證的前提下,要適當(dāng)控制原砂的粒度,相對(duì)粗一些的砂粒能夠使砂型的透氣性得到提升。

(6)對(duì)澆注的溫度范圍進(jìn)行合理控制,保證不會(huì)出現(xiàn)氣孔,鑄件就不會(huì)粘砂。

2.機(jī)械粘砂的現(xiàn)象和應(yīng)對(duì)策略

由于很多化學(xué)和物理學(xué)反應(yīng)等引起了粘砂問題,主要是在鑄型材料和金屬液、氣體之間產(chǎn)生的一系列反應(yīng)過程,該反應(yīng)主要發(fā)生在界面上。而機(jī)械粘砂是由于壓力的作用下,滲入到鑄型壁隙中,然后在壁隙中產(chǎn)生的粘結(jié)和摻合作用,主要涉及到的就是砂粒和金屬液之間的作用現(xiàn)象。

如何處理粘砂問題,提高運(yùn)作效率,需要注意一下幾項(xiàng):(1)原砂的合理選擇

利用多砂篩來對(duì)原砂的粒徑大小和粒度進(jìn)行控制,提高砂粒之間的密實(shí)度,增強(qiáng)金屬液的滲透阻力。

(2)合理的選擇涂料,優(yōu)化涂刷工藝

涂料層一定要具有良好的滲透性,其滲入深度要合理,從而才能發(fā)揮涂料的隔離作用。對(duì)此,對(duì)于受熱嚴(yán)重的部位應(yīng)盡量選擇雙層涂料進(jìn)行運(yùn)用,并保證其厚度;逐步改進(jìn)涂料的配置,實(shí)現(xiàn)性能的提升,鑄件的大小和鑄型工藝也要根據(jù)合金類型予以選用。

(3)在鑄鋼件生產(chǎn)的時(shí)候利用起再生砂的優(yōu)勢(shì)

經(jīng)過反復(fù)使用再生砂熱穩(wěn)定性好,砂粒形也較好。

(4)使模樣的表面質(zhì)量和型(芯)砂的緊實(shí)度得以提升

模樣表面質(zhì)量決定了鑄型(芯)的表面質(zhì)量,使型(芯)砂的緊實(shí)度得以提高,會(huì)把模樣表面變得更加完整,而型(芯)砂的緊實(shí)度也會(huì)予以提升,從而更好的防止粘砂情況的出現(xiàn)。所以,在對(duì)其進(jìn)行造型的時(shí)候,要保證鑄型(芯)砂的金屬鍍得到提升,特別是模樣凸臺(tái)地下部、凹角轉(zhuǎn)交處以及下部活塊的密實(shí)度。

(5)控制澆注過程中的溫度

澆注的溫度主要受壁厚、尺寸和形狀等條件的限制,確保澆注溫度的合理,一般情況下,降低澆注溫度需要保證在沒有出現(xiàn)冷隔缺陷和氣孔現(xiàn)象的情況下進(jìn)行。

3.導(dǎo)致粘膜的原因和應(yīng)對(duì)策略

鑄件表面的質(zhì)量和美觀度受模樣的影響較大,但模樣難以起出,降低了鑄件表面的質(zhì)量,嚴(yán)重的會(huì)變成廢品。所以需要控制粘膜的因素。一方面,芯盒的表面質(zhì)量和模樣質(zhì)量達(dá)不到規(guī)定的要求;另一方面,使用脫模劑不合理;第三,過早的進(jìn)行起膜。綜上所述,預(yù)防粘模可采取的有效對(duì)策有以下幾點(diǎn)。

(1)保證模樣及芯盒的表面質(zhì)量得到提升。

(2)按照環(huán)境溫度的差異,確定最佳的脫模點(diǎn),選擇合適的脫模劑。

4.固化時(shí)間

生產(chǎn)過程中時(shí)常會(huì)遇到固化太快和砂型脆性增強(qiáng)等,如果出現(xiàn)固化太慢,就會(huì)影響生產(chǎn)效率,且砂芯和砂型的質(zhì)量也會(huì)出現(xiàn)很大差異。

解決固化過快的步驟

大多數(shù)的夏季都會(huì)出現(xiàn)固化過快的情形,所以要采取行之有效的對(duì)策給予處理。

(1)夏季的高溫對(duì)固化過程影響較大,通常將砂溫控制在35度以下為宜。

(2)添加新的固化劑類型,或者將原有的固化劑的量減少。

(3)如果采用增加固化劑的做法來提高固化速度,就會(huì)造成產(chǎn)品的質(zhì)量降低,影響生產(chǎn)效益,不利于企業(yè)的發(fā)展。

解決固化太慢的步驟

冬天大多是使固化過慢的時(shí)節(jié),會(huì)導(dǎo)致原砂中的含水量過多或者含泥量過多,想要有效進(jìn)行預(yù)防要從以下對(duì)策入手。

第一,保證砂溫超過10度;第二,冬季可以在每班開始前預(yù)熱一下模具,從而提升車間的內(nèi)部溫度;第三,冬天較為特殊,溫度較低,需要增加固化劑含量,或者增加濃度;第四,保證原砂的指標(biāo)達(dá)到規(guī)定標(biāo)準(zhǔn),選取優(yōu)質(zhì)的原料。

二、樹脂和固化劑的準(zhǔn)確選用

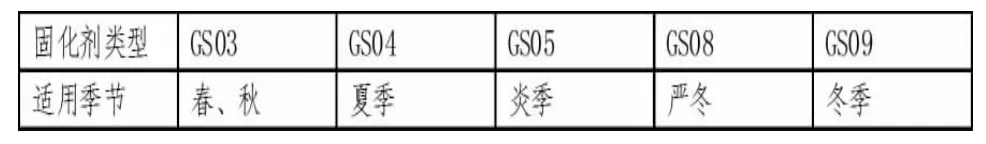

要按照鑄件的類型,也稱為合金的類型來選用樹脂的成分和壁的厚度,根據(jù)具體情況來合理的選擇適合的固化劑種類,但要保證選擇的固化劑特點(diǎn)跟環(huán)境、溫度等條件等相匹配。

1.樹脂的概念

無氮樹脂(圣泉FL105或XY90-0),適用于合金鋼、碳素鋼鑄件

2.樹脂與固化劑的匹配

根據(jù)季節(jié)、產(chǎn)品類型的變化以及質(zhì)量要求的變化適當(dāng)?shù)倪M(jìn)行調(diào)整。

?

三、降低粘結(jié)劑的消耗

1.對(duì)樹脂砂的強(qiáng)度進(jìn)行合理選用

樹脂的繳入量的增加會(huì)使樹脂砂的強(qiáng)度提升,不過加入的數(shù)量如果超出限度,那么反而會(huì)導(dǎo)致其強(qiáng)度上升的不突出。另外,設(shè)置樹脂砂的強(qiáng)度需要根據(jù)合金類型進(jìn)行確定,切記強(qiáng)度過大。根據(jù)不同的工藝條件來確定鑄件的尺寸等。一般采用樹脂砂鑄型抗拉強(qiáng)度控制在0.8-1.0MPa,復(fù)雜砂芯的抗拉強(qiáng)度為1.6-2.0MPa。

2.采用高質(zhì)量的原砂

院士的質(zhì)量要求:粒度控制戴大件為:30/50或40/70目,中件為40-70目,小件為50/100或100/140目,角形系數(shù)小于1.35,微粉含量小于0.8%,含泥量小于0.2%,含水量小于0.2%,灼減量小于0.5%。

3.再生砂利用

原砂跟多次使用的再生砂會(huì)具有明顯的特點(diǎn):

熱穩(wěn)定性較好,原砂的主要成分為二氧化硅,在高溫高壓下使石英編程了鱗片狀,這時(shí)體積不斷變大,若將其冷卻,體積變化不大,相變后處于穩(wěn)定性較好的狀態(tài)。

經(jīng)過反復(fù)使用過的砂將會(huì)消耗較少量的酸值,因?yàn)樵霸诜磸?fù)的摩擦和運(yùn)作中會(huì)消掉很多堿性的氧化物,另外還會(huì)在固化過程中中和一些堿性成分。

再生砂的質(zhì)量比原砂好,但在操作過程中必須要按照規(guī)范進(jìn)行控制和約束,否則質(zhì)量會(huì)大大降低。通常來說,微份(質(zhì)量分?jǐn)?shù))在0.8%以下,灼燒減量,鑄鋼件一般小于等于1.5%

4.提高混砂質(zhì)量

定量精度和混砂技術(shù)的設(shè)備等因素決定了粘接劑的加入量,目前雙臂連續(xù)式混砂機(jī)的使用情況相對(duì)較多,而混砂技術(shù)多為單砂兩次混制工藝,也就是說要先將固化劑加入,然后加入混砂進(jìn)行處理。

5.砂溫

砂芯和砂型的強(qiáng)度和硬化度等均會(huì)受到砂溫的影響。采用樹脂生產(chǎn)技術(shù)的時(shí)候,其理想砂溫是在20度到30度之間,所以在需要根據(jù)具體的環(huán)境和條件來合理的控制砂溫的情況,考慮設(shè)備的多少和產(chǎn)量多少,同時(shí)要注重冬季和夏季等特殊季節(jié)的影響。

6.砂鐵比和用鐵量控制

經(jīng)過研究表明,將砂鐵比降低,不僅能有效的降低固化劑的添加量,還會(huì)降低生產(chǎn)過程中的資金投入,提高生產(chǎn)效率,保證了鑄件的質(zhì)量等。

(1)吃砂量較大的區(qū)域可以采用填充料的方式來解決,主要采用的材料的有石塊、磚塊和木塊等。

(2)成型的沙箱樹脂具有很大的強(qiáng)度,通常將吃砂量控制在50mm,如果存在造型就可以適當(dāng)調(diào)整。

[1]謝明師呋喃樹脂自硬砂使用技術(shù)北京:機(jī)械工業(yè)出版社.1995.

[2]謝明師鑄造手冊(cè)(造型材料)北京:機(jī)械工業(yè)出版社.1997.