風電齒輪箱制造及質量控制技術要點的研究

霍仕環,曹 奇

(廣東明陽風電產業集團有限公司,廣東 中山 528437)

風力發電機組中齒輪箱是一個重要機械部件,其主要功能是將風輪在風力作用下產生的動力傳遞給發電機,并使葉輪的轉速增速,使其轉速達到發電機的額定轉速,以供發電機能正常發電,故也將齒輪箱稱為增速箱。齒輪箱在風力發電機組中屬于故障率較高的部件,對機組可靠性有很大影響。因此,有效控制齒輪箱制造和裝配質量,保證齒輪箱的可靠性對風力發電機組的生產具有重要意義。本文以一種3 MW齒輪箱生產為例,概述了齒輪箱生產中技術及質量控制要點。

1 風電齒輪箱的技術特點

受風輪轉速的限制,齒輪箱輸入額定轉速一般在20 r/min左右,而發電機額定轉速通常為1000~1800 r/min,故齒輪箱的增速比在 50~100左右。風電機組齒輪箱,為了使結構緊湊,常常采用行星齒輪傳動或行星與平行軸齒輪組合傳動[1]。

為簡化齒輪箱的設計,降低傳動比,從而使風電機組結構緊湊、重量輕,一種3 MW風電機組采用半直驅設計。齒輪箱采用兩級行星輪傳動,傳動比為20.7。第一級采用五個行星輪的行星傳動,增加功率分流能力。齒輪箱箱體頂部設潤滑油注入管道,對軸承和齒輪進行噴淋強制潤滑,箱體底部設置兩根回油管,將潤滑油導回油箱形成循環。此種齒輪箱結構緊湊,制造和裝配精度要求高,給生產制造帶來一定困難。

2 風電齒輪箱的生產制造要求

風電齒輪箱是一種在無規律變向載荷和瞬間強沖擊載荷作用下工作的重載齒輪傳動裝置,在風電機組傳動系統中齒輪箱的故障率是偏高的,并且是更換維修最貴的部件之一。因此要求齒輪箱要有很高的可靠性,需要齒輪箱在設計、制造時一定要嚴格控制質量。

要從設計、原材料、熱處理、齒輪加工等各個流程嚴格控制質量;同時小到螺孔的加工和螺栓、墊片、密封膠等的裝齒輪加工;小到螺孔的加工和螺栓、墊片、密封膠等的裝配,以及清潔度的控制,都要予以關注。一旦有質量問題發生,只要上了塔架的,那都是不好處理的;即使能處理,處理費用都非常昂貴的。況且如果一旦是批量化問題,那將是災難性的。

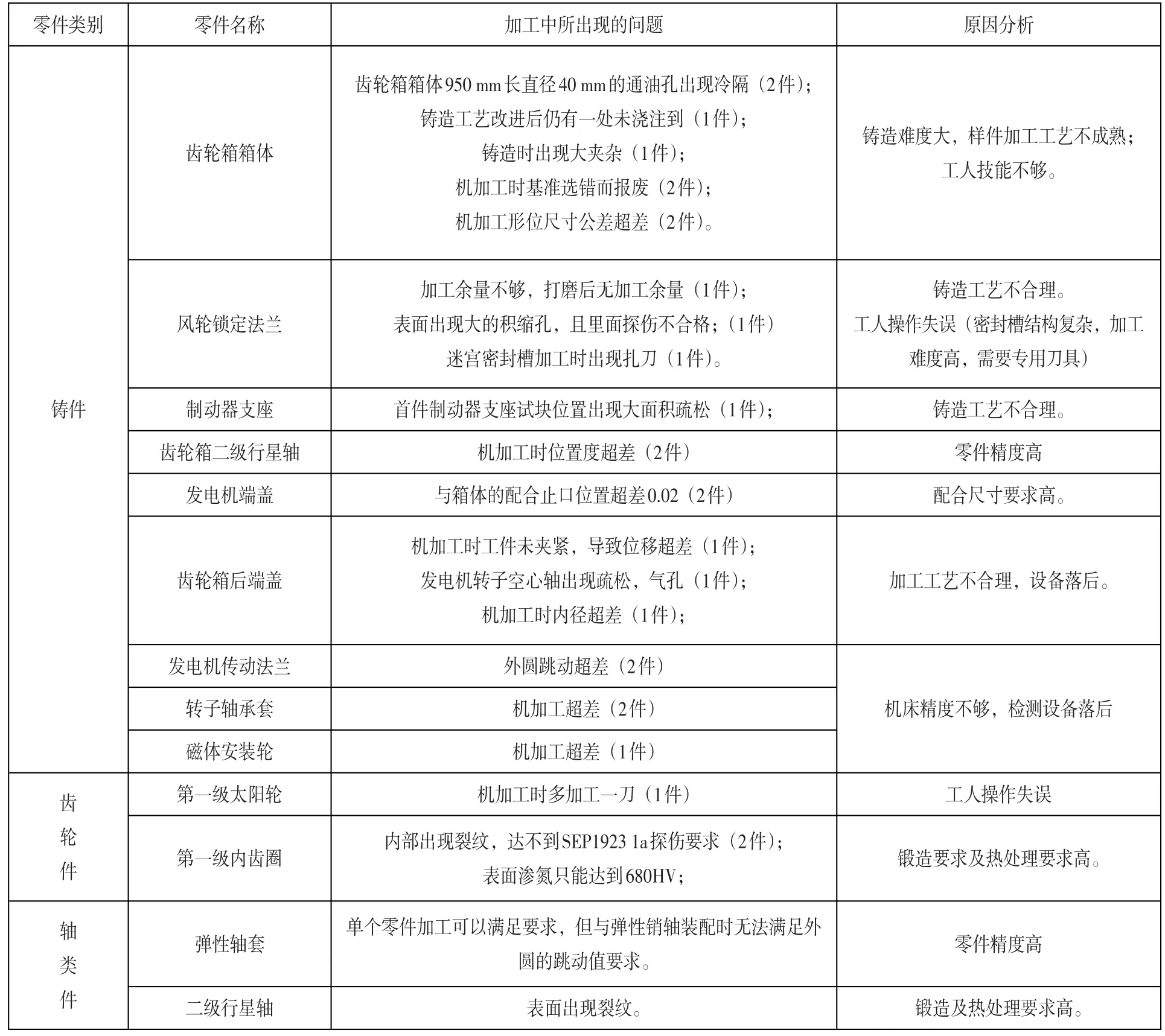

3 齒輪箱零部件加工所出現的問題及原因分析

目前,3 MW齒輪箱已完成樣機試制,進入批量生產階段。如何改進生產和裝配工藝,控制質量將成為批量生產階段首要問題。對齒輪箱樣機生產中出現的問題進行分析,如表1所示。

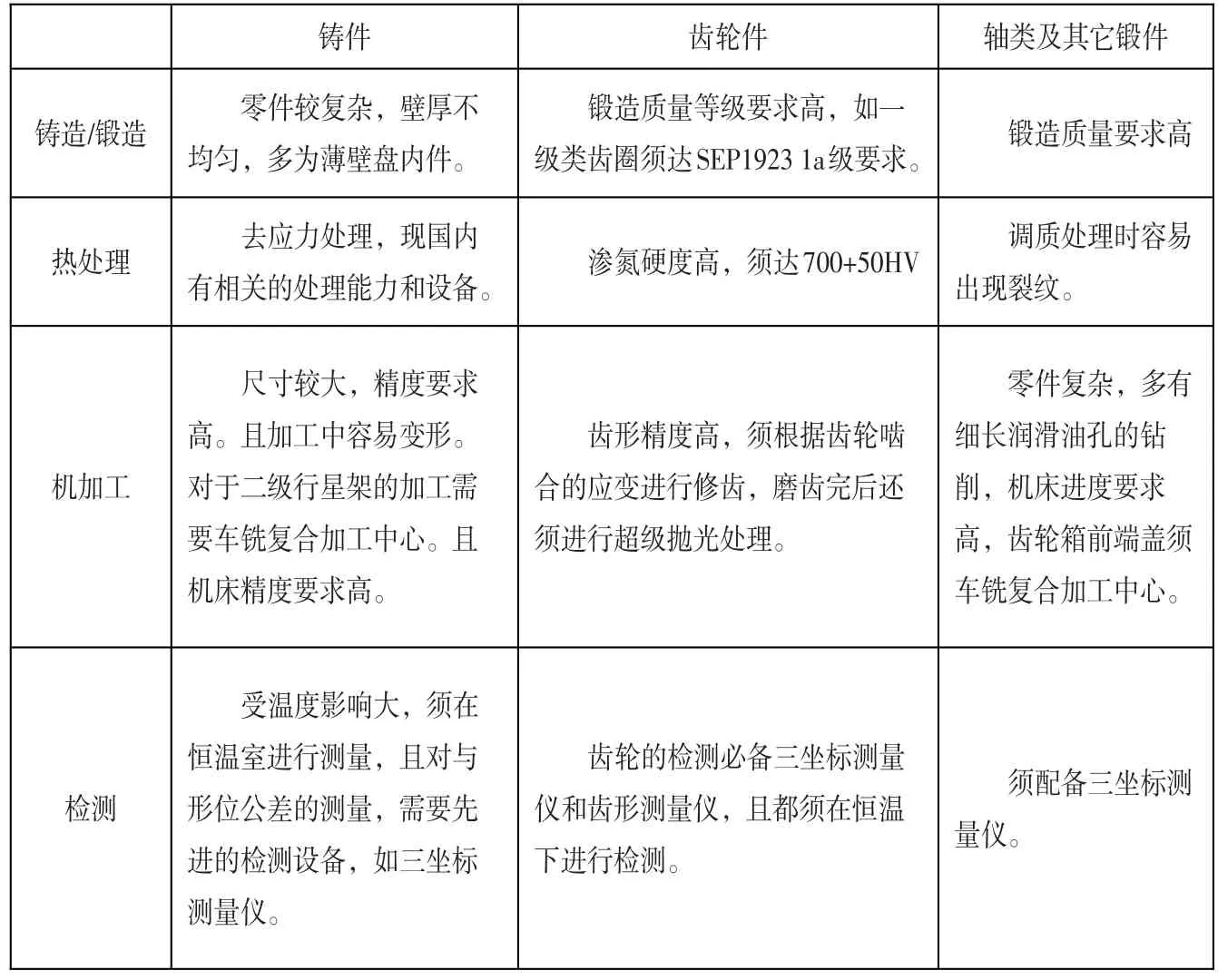

4 齒輪箱零部件加工分析

針對3 MW齒輪箱生產制造中遇到的問題,總結出齒輪箱零部件加工特點。生產中,零部件加工必須滿足圖紙設計要求,需針對工藝難點采取措施,控制質量。以下這些工藝難點,也是質量控制的要點。見表2。

5 齒輪箱制造質量控制

為滿足齒輪箱運行可靠性和壽命要求,必須對齒輪箱的生產制造過程進行嚴格的質量控制。

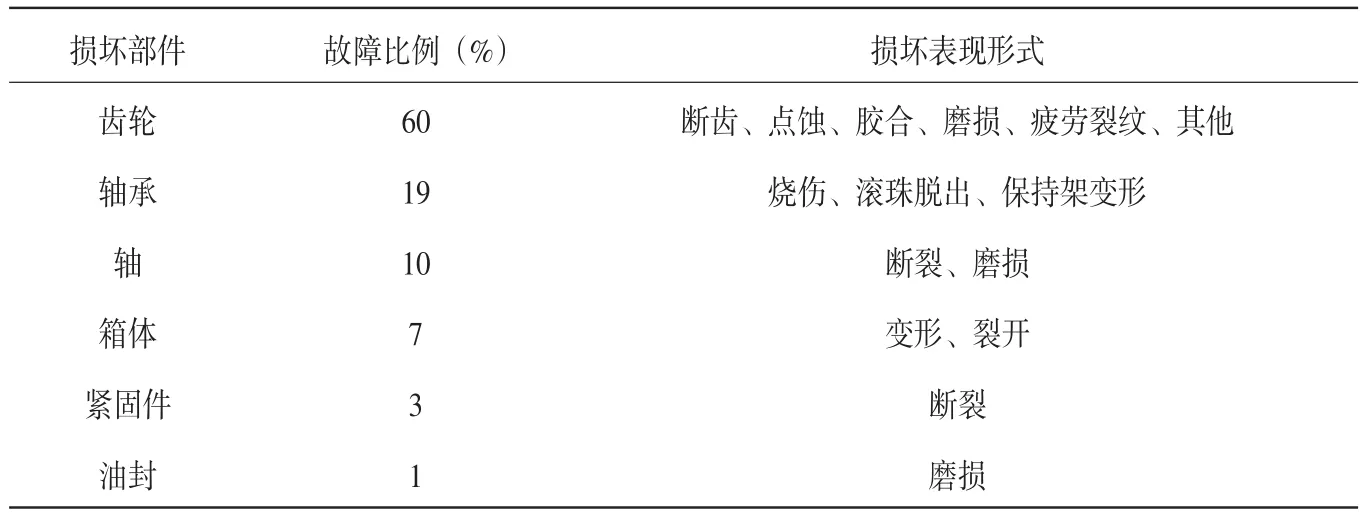

5.1 風電齒輪箱的損壞類型及其判斷

為使質量控制有針對性,需了解齒輪箱故障類型。根據多年風場運行經驗,總結得出齒輪箱各部件故障類型和故障比例如表3所示。

表1 齒輪箱零部件加工問題及原因分析

表2 齒輪箱零部件加工工藝特點

表3 齒輪箱各部件故障比例及損壞形式

表3中列舉了齒輪箱中各類零件損壞的百分比。由表3可見,在齒輪箱中齒輪本身所占的故障比重較大,為60%。說明在齒輪箱傳動系統中齒輪箱本身的制造、裝配質量及其運行維護水平是關鍵問題。齒輪在機械加工中是一種高度復雜的成型零件,而在高速、重載運行下的齒輪,其工作條件又相對比其他零件惡劣。除疲勞、過載、潤滑不良、沖擊等原因外,齒面硬度低會導致輪齒發生點蝕;齒輪精度低和齒面硬度低會導致輪齒發生膠合;齒根圓角處熱處理或加工缺陷會導致發生齒根疲勞裂紋。因此齒輪加工中要對精度、硬度、熱處理進行嚴格檢測和質量控制。

5.2 齒輪箱制造過程質量

5.2.1 原材料的質量控制

(1)鍛鋼件原材料的質量控制:重點控制化學成分、非金屬夾雜物級別、鍛造比、晶、晶粒度以及N、H、O含量等[2]。

(2)球墨鑄鐵件原材料的質量控制:重點控制球墨鑄鐵的機械性能(含抗拉強度、屈服強度、延伸率)、低溫沖擊以及石墨大小、球化率等[2]。

(3)其他零件原材料的質量控制:依據相關標準[3-4]。

5.2.2 熱處理的質量控制[5]

(1)滲碳件的質量控制:控制滲碳層深度、表面硬度、芯部硬度、殘余奧氏體級別、碳化物級別和晶粒度等。

(2)調質件的質量控制:控制本體樣的機械性能、沖擊功以及硬度的復驗。

(3)氮化件或表面淬火件質量控制:重點控制硬化層深和表面硬度。

5.2.3 無損檢測

(1)滲碳件:粗加工完后超聲波探傷,精加工完后磁粉探傷或磨削粗加工完后超聲波探傷。

(2)調質件:超聲波探傷。

(3)行星架和箱體:超聲波探傷。

5.2.4 最終機加工的質量控制

重點控制重要零部件的尺寸公差和形位公差,如齒輪、軸、箱體和行星架等;同時還要在三坐標測量機上進行復查。最后形成零部件的終檢報告。

5.2.5 裝配的質量控制

嚴格按照裝配工藝和圖紙的要求進行裝配,重點控制齒輪著色、齒側間隙、清潔度等。

須派工程師全程參與齒輪箱樣機的裝配,學習裝配工藝,弄清每一個裝配工序及質量控制點,編制完整的裝配工藝及作業規范文件,設計專用的裝配工裝。

5.2.6 試驗的質量控制

嚴格按照試驗大綱的要求進行試驗,重點檢測齒輪箱的油溫、油壓、噪聲、振動、效率以及清潔度等等。

齒輪箱首次運行10小時內注意下列現象:(1)檢查齒輪、軸承供油是否正常,吸油是否通暢;

(2)在運轉過程中,每30分鐘記錄一次油溫及軸承部位溫度;

(3)注意齒輪箱有無異常響聲,檢查齒輪箱箱體各結合面和各可能的泄漏點是否滲漏,并即時采取措施,排除故障;

(4)在總計運作10小時后,檢查各連接部位螺栓,必要時予以緊固,檢查所有可能的泄漏點;檢查油位,必要時補充潤滑油。

對于風電機機組,根據需要建立齒輪箱實驗臺、發電機實驗臺、全功率實驗臺、偏航變槳實驗臺,可以充分滿足實驗的要求。

5.2.7 噴漆的質量控制

嚴格按照噴漆工藝要求進行噴涂,重點檢測油漆厚度及附著力和等。

5.3 質量控制模式

根據我司現階段的情況,齒輪箱質量控制主要有以下3種模式。

(1)將零部件的質量控制在零部件供應商的廠內,利用供應商的檢測能力和檢測設備對質量進行控制。這需要有負責任的專業工程師進行監造,這種方式可以大大節省成本,但質量較難控制。供應商會因進度和利益的驅使,或本身的質量管理存在問題,而出現質量問題,且在零部件在運輸時可能存在變形或磕碰。

(2)所有零件交第三方檢測,利用第三方的檢測設備和檢測能力對質量進行控制。此種方式成本較大,但可盡快的適應齒輪箱的批量化,質量也可以得到保證。

(3)由我司自行購置專業的檢測設備,特別是齒輪的檢測和形位公差的檢測,成立檢測中心,培訓檢測人員,加強入廠檢驗力量,使我公司的檢測結果作為唯一的判定標準,這種方式的成本較大,但可以確保零部件的質量,對公司人員素質會有很大提高。

三種方案各有優缺點,目前按第一種方案執行,同時進行第三種方案的配置,使我司具有自主的零部件檢測和質量控制能力。

6 結束語

齒輪箱是風力發電機組中的關鍵零部件之一,而且是故障率較高的部件,必須對其生產質量進行嚴格控制。齒輪箱生產質量控制涉及到從原材料、熱處理、齒輪加工、鑄件生產到齒輪箱裝配、試驗的全過程,每個環節都要進行嚴格控制。了解齒輪箱零件及裝配生產過程中的技術特點,明確質量控制點,使得齒輪箱質量控制更加規范和有效。本文在對3 MW齒輪箱樣機生產過程進行分析基礎上,論述了齒輪箱生產制造要求及各環節質量控制要點,對風電齒輪箱的生產具有重要指導意義。

[1]劉忠明,段守敏,王長路.風力發電齒輪箱設計制造技術的發展與展望[J].機械傳動,2006(6):1-6.

[2]劉洋洋.風力發電齒輪箱的材料及生產工藝要點分析[J].中國科技縱橫,2010(11):59-59.

[3]ISO 81400-4:2005 Wind Turbines-Part 4:Design and specification of gearbox[S].2004.

[4]GB/T 19073–2003.風力發電機組-齒輪箱[S].

[5]張先鳴.風電齒輪箱用鋼及熱處理[J].電氣制造,2010(9):64-66.