內脹式固定結構工藝在汽車空調冷凝器全釬焊中的應用

謝紅勛

(陽江市寶馬利汽車空調設備有限公司,廣東 陽江 529500)

0 引言

隨著汽車空調生產行業不斷增多,配套市場競爭日異激烈,從而對冷凝器制造的要求也越來越高,冷凝器的性能不但要達到配套廠家的技術要求,而且外觀也要美觀,這無疑對冷凝器的零部件的組裝工藝與全釬焊(冷凝器的零部件全部采用保護氣氛釬焊爐釬焊,出爐后不作任何加工,只作附件安裝與質量檢驗出廠的產品)工藝相匹配提出了更高的要求與挑戰。

1 產品全釬焊質量分析

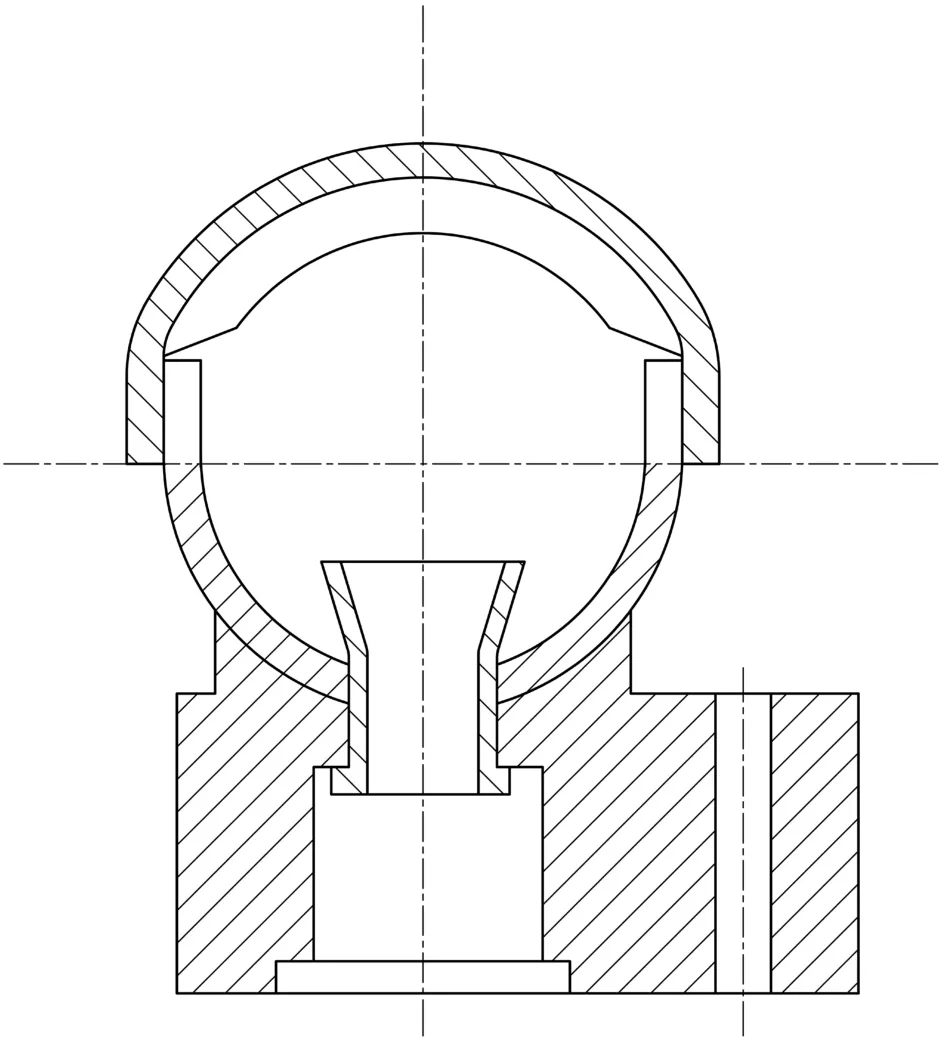

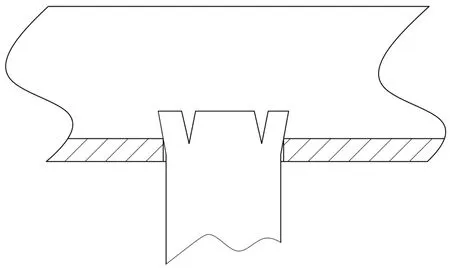

冷凝器由多條扁管、多條翅片、接頭、安裝支架、鋁管、隔片和端蓋等組成,然而接頭、鋁管與安裝支架在冷凝器進入氮氣保護釬焊前的固定直接影響外觀質量與產品質量,傳統工藝是用氬弧焊固定在集合管上,氬弧焊點的外觀直接影響產品的美觀,也有因為氬弧焊接質量問題,出現一些零部件脫落、松動歪斜現象,為了解決這些問題,在工藝上進行了突破性的改進——采用了內脹式固定結構工藝,如圖1-3所示。

2 產品設計在生產中的重要作用

(1)產品結構對工藝路線的影響

一個新產品從開發到生產按《ISO/TS16949:2009質量管理體系》要求要經過許多過程,其中有產品設計(產品結構設計和產品材料的選擇)、造制、工藝、質量驗證等過程,經過《ISO/TS16949:2009質量管理體系》控制的目的是產品質量是否符合顧客的要求,然而產品結構設計這個環節至關重要,產品結構設計得是否合理,關系到后續生產產品質量的問題,然而現階段提出了一個更高的質量要求,產品質量是設計出來的,就是說有些質量問題可以在產品設計階段就考慮進去,消除后續生產過程中的質量隱患,但是產品的生產制造與工藝配合是分不開的,與其說產品工藝的先進性直接決定產品質量的好壞,不如說是產品的工藝路線決定產品質量的好壞。一個產品從這條工藝生產路線可以加工出來,另一條工藝生產路線也可以加工出來,但是產品的質量就有很大區別,特別是在汽車冷凝器加工生產方面表現得十分明顯。

圖1 接頭內脹式固定

圖2 鋁管內脹式固定

(2)產品設計中材料的選擇對工藝路線的影響

汽車冷凝器加工生產,零部件的材料是鋁合金,但每個部件的材質是不相同的,要求采用冷凝器全釬焊工藝,部件的材質如下:

1)集流管選用進口高頻焊單面復合圓管,或者是單面復合雙半月型扣合管,材質為4045+1%Zn/AA3003;

2)多孔扁管選用材質為AA1100表面噴鋅材料;

3)散熱片材質為AA4343+1%Zn/AA3003;

4)堵蓋(端蓋)選用單面復合材料板5%4045+AA3003;

5)接頭、支架選用硬度高、強度好、釬焊性好的K70A或G77鋁合金;

6)隔片選用材質為AA4045+1%ZnAA3003+AA4045的雙面復合材料板;

7)鋁管選用材質為AA3003或AA6063的擠壓無縫圓管。

接頭、支架和鋁管材料的正確選擇,為后續采用內脹式固定結構固定工藝,以便冷凝器部件裝配采用全釬焊工藝創造了先決條件。

圖3 支架內脹式固定

3 內脹式固定結構與全釬焊產品在制造工藝上的提升

產品工藝路線的合理性以及制造工藝的先進性決定了制造出來產品質量的優劣,在冷凝器加工過程中,接頭、鋁管與集流管的釬焊就可分幾種工藝路線組裝焊接在一起。第一種,可以用火焰焊方式直接把接頭、鋁管與集流管的焊接起來,這種工藝方式產品外觀質量差,存在著質量隱患;第二種,可以把接頭、鋁管用氬弧焊的方式固定在集流管上進保護氣氛釬焊爐焊接起來,這種工藝方式零部件出爐后有脫落、松動歪斜,以及尺寸偏差大,產品一次釬焊合格率提不高,達不到產品規定的質量目標;第三種,采用內脹式固定結構工藝把接頭、鋁管固定在集流管上進保護氣氛釬焊爐焊接起來;其結構見圖1-3,以上三種工藝都能獲得最終產品,但是內脹式固定結構工藝生產出的產品一次釬焊合格率比前兩種要提高35%,合格率可達到99%以上,內脹式固定結構工藝的優點有以下幾點:

(1)接頭、支架和鋁管在釬焊前固定比較牢固,擴脹后接頭與集流管的間隙只有0.02 mm,遠小于焊爐焊接間隙0.1~0.15 mm,而支架、鋁管擴脹后與集流管的間隙幾乎為零,甚至是過盈配合,有好的釬焊爐焊接條件;

(2)釬焊后,外表美觀;接頭、支架、鋁管與集流管之間焊接牢固,不存在虛焊、部件偏斜、尺寸有偏差以及產品全釬焊泄漏等缺陷;

(3)工藝結構隱蔽,可讓競爭對手看不出工藝結構,有一定的防制難度,為優質產品在市場上推廣應用贏得了充裕的時間;

(4)產品出釬焊后,產品一次釬焊合格率高。工序相對較少,減少工序流轉造成產品外觀的損傷,產品質量又得到了更一步的提升,同時也降低了質量成本與工藝成本,達到了產品規定的質量目標。

4 結束語

綜上所述,該工藝結構先進,產品外表美觀、一次釬焊合格率高,工序相對較少,降低了工藝成本、質量成本等特點,其結構優點突出,代表了未來平行流冷凝器工藝結構發展方向,具有很好的推廣與應用的必要性。