CRTSⅡ型板式無砟軌道板精調及灌漿后檢測方法

劉宗財

(中鐵隧道集團二處有限公司,河北三河 065201)

0 引言

高速鐵路軌道的高平順性,取決于高速鐵路在施工過程中各工序的精密控制,而其軌道板的精調以及檢測就是控制高速鐵路軌道高平順性的一項關鍵工序,因此軌道基準網測設與軌道板粗鋪完成后,為了保證后續軌道精調的順利進行,需對粗鋪完成后的無砟軌道板進行精調,并對灌漿后無砟軌道板的空間位置進行檢測。

1 CRTSⅡ型無砟軌道板精調方法

CRTSⅡ型無砟軌道板的精調方法是:利用軌道基準點(GRP)為基準點,使用測量機器人配合精調標架、精調基座和精調爪,對軌道板承軌臺上特定位置的6處檢測點棱鏡進行實時測量與調整,最終將軌道板精確調整到設計位置。

1.1 軌道板精調標架的安放

在已測設完成并平差處理合格后的軌道基準點上于3塊軌道板的間隔距離,利用強制對中的三角架安置測量機器人及后視點棱鏡。測量機器人采用已知后視點的定向方式進行定向,為了保證相鄰軌道板之間的平順過渡搭接,在利用軌道基準點作為后視點觀測的同時,還需使用前一塊已精調完成的軌道板上最后一對承軌臺檢測點的最終三維坐標參與定向。根據《高速鐵路工程測量規范》[1]規定:定向完成后應檢測已調整的最后一塊軌道板板首承軌臺上棱鏡的三維坐標,檢測后的橫、豎向偏差均不應大于2mm,縱向偏差不應大于10mm。

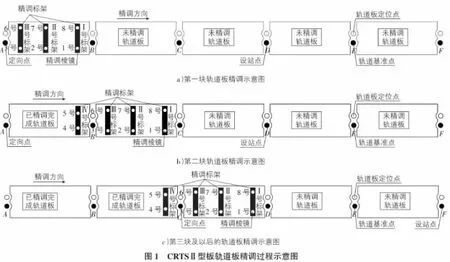

如圖1所示,用于無砟軌道板精調的4個精調標架中,使Ⅰ號標架位于待調軌道板沿精調方向的最后一對承軌臺上,使Ⅱ號標架位于待調軌道板的第5對承軌臺上,使Ⅲ號標架位于待調軌道板沿精調方向的第1對承軌臺上,使Ⅳ號標架位于已精調完成軌道板沿精調方向的最后一對承軌臺上用于搭接處理,其6個精調爪分別位于待調軌道板的前、中、后對應軌道板精調標架位置的左、右兩側,其中位于待調軌道板前、后位置上的精調爪具有上下和左右調整的功能,而位于待調軌道板中部的精調爪只具有上下調整的功能[2]。

1.2 軌道板精調的作業方法

上述準備工作完成并將測量機器人取出適應周圍溫度后,即可進行CRTSⅡ型無砟軌道板精調作業,其精調過程示意圖如圖1所示。

沿軌道板精調方向,一次架設測量機器人只精調兩塊軌道板,然后繼續向前搬站,定向后對沿精調方向接下來的兩塊軌道板進行精調,并考慮相鄰軌道板間搭接。

如圖1所示,第一塊軌道板精調時,測量機器人架設于D點,利用軌道A點處軌道基準點進行定向,其中A,D兩點間為3塊軌道板的距離,定向完成后,對軌道板上的Ⅰ號,Ⅱ號標架和Ⅲ號標架上的棱鏡進行三維坐標測量,并實時解算出棱鏡對應承軌臺處的空間調整量,現場工作人員利用對應軌道板下方的精調爪(其中2號,7號棱鏡下方的精調爪只能上下調整而其他棱鏡下方的精調爪則可進行前后、左右及上下調整),對其進行調整,直到滿足要求為止;

第二塊軌道板精調時,首先將Ⅳ號標架置于第一塊已精調完成的軌道板上的最后一對承軌臺上,用于板之間的搭接定向,然后對第二塊軌道板上的3處精調標架上的棱鏡進行三維坐標的測量,并根據實時解算的調整量,對軌道板進行調整,直到滿足要求為止;

第三塊軌道板精調時,定向點位于C點,則測量機器人搬至F點,保持間隔3塊軌道板的距離,同時要利用上一塊已經精調完成的實測坐標進行搭接定向,精調方法同上;

至此,后續軌道板精調都按上述方法進行。

2 CRTSⅡ型無砟軌道板灌漿后檢測方法

CRTSⅡ型無砟軌道板灌漿后檢測的方法為:

采用線路兩側的軌道控制網(CPⅢ網)為檢測基準,使用測量機器人進行自由設站,配合精調標架測量灌漿完成后的軌道板左右承軌臺檢測點處棱鏡的三維坐標。在軌道板灌漿后對軌道板內部及其相鄰的幾何狀態進行檢測,不僅可以發現軌道板接縫處平面和高程上的誤差情況以及板內各檢測點三維坐標的最終偏差,還可以借以發現并避免軌道板精調和瀝青砂漿澆筑作業引起的周期性誤差。

2.1 軌道板灌漿后檢測的準備工作

軌道板灌漿后檢測時只觀測固定端的單棱鏡且最好采用標準標架進行軌道板灌漿后的檢測;灌漿后檢測的每一獨立測段一般要求大于300m,為保證灌漿后檢測的測量精度,即一個測站最多可檢測6塊軌道板。

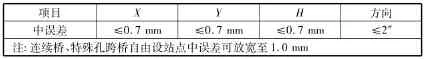

自由設站時測量機器人觀測的CPⅢ點至少為4對,儀器宜設在軌道中線附近,位于所觀測的CPⅢ點的中間。更換測站后,相鄰測站重疊觀測的CPⅢ點不應少于2對。下一測站設站時,應將上一站最后一對承軌臺檢測點上的棱鏡三維坐標作為控制點進行本測站的設站,以保證測站間的搭接精度。軌道板檢測時,自由設站點的精度應滿足表1的規定[1]。

表1 軌道板檢測時自由設站點精度要求

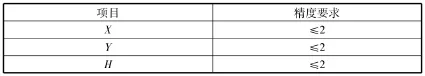

在完成自由設站后,CPⅢ控制點的坐標不符值限差要求應符合表2的規定[1]。

表2 CPⅢ控制點坐標不符值限差要求 mm

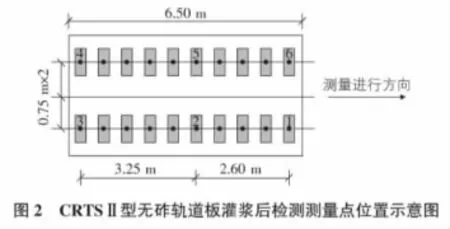

每塊軌道板檢測頭、中、尾3處,共6處檢測點位置,分別為1號,3號,13號,15號,28號和30號承軌臺,如圖2所示。

2.2 軌道板灌漿后檢測的作業方法

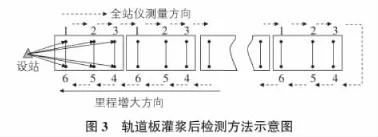

軌道板灌漿后檢測采用單向后退的測量模式進行,測量方向為自小里程向大里程,儀器架設在大里程位置。具體檢測步驟如下[4-7]:

1)利用3對~4對軌道控制點(即CPⅢ點)來進行邊角交會設站;

2)使精調標架棱鏡端緊靠在測量機器人測量方向的左側承軌臺,并依次測量本站內所有板的1號,2號和3號測點的三維坐標(如果有搭接,需測量上一站的最后一塊軌道板上的1號,2號和3號測點);

3)左側測量到本站最遠一塊軌道板后,精調標架掉頭;

4)精調標架棱鏡端緊靠在測量機器人測量方向的右側承軌臺,并依次測量本站內所有板的4號,5號和6號測點的三維坐標(同樣,如果有搭接,需首先測量上一站的最后一塊軌道板上的4號,5號和6號測點);

5)本站測量結束。

各檢測點的測量順序構成一“U”形圖,且“U”口朝向測量機器人,如圖3所示。

3 結語

CRTSⅡ型無砟軌道板精調過程是一個漸進的調整過程,需實時調整軌道板上6處檢測點的空間位置,最終使其絕對及相對位置精度滿足規范要求;在CRTSⅡ型無砟軌道板灌漿后檢測中,若檢測出絕對或者相對位置精度不滿足規范要求的軌道板,需對其重新精調并灌漿,最終使灌漿后軌道板的空間位置精度達到規范要求;可見軌道板空間位置的精確調整,是保證高速鐵路軌道高平順性的一個關鍵環節。

本文介紹的CRTSⅡ型無砟軌道板精調以及灌漿后檢測方法簡單、易于操作,這一方法是對我國現有CRTSⅡ型無砟軌道板精調及灌漿后檢測工藝的進一步總結與完善,具有非常重要的參考價值。

[1]TB 10601-2009,高速鐵路工程測量規范[S].

[2]姚大剛.高速鐵路無砟軌道板精調器的應用[J].鐵道建筑,2011(10):115-119.

[3]張宇寧.淺述鐵路無砟軌道[J].山西建筑,2011,37(25):146-147.

[4]劉學信.談無砟軌道板博格精調施工技術[J].中國西部科技,2010(4):61-62.

[5]李崢輝.CRTSⅡ型板式無砟軌道系統鋪板后的檢測方案[J].現代城市軌道交通,2010(1):34-36.

[6]宮海鵬.無砟軌道施工精測技術及其運用[D].成都:西南交通大學碩士學位論文,2009:34-36.

[7]李書亮.高速鐵路軌道基準網測量及其數據處理方法的研究[D].成都:西南交通大學碩士學位論文,2011:55-57.

[8]原 媛,謝 韜,姜雪琴.CRTS型無砟軌道測量控制措施及易出現的問題[J].山西建筑,2012,38(4):238-239.