鐵路高墩水化熱溫度場分析

肖吉蘇

(同濟大學,上海 200092)

混凝土工程技術在不斷取得進步的同時也不可避免地暴露出了一些問題,其中現代混凝土的早期體積穩定性越來越差,由此造成的混凝土早期裂縫問題成為當前工程界亟待解決的問題。

混凝土是脆性材料,橋梁工程中常用混凝土(C15~C40)抗拉強度只有抗壓強度的8%~13%。大體積混凝土的斷面尺寸較大,由于水泥的水化熱會使混凝土內部溫度急劇上升;以及在以后的降溫過程中,在一定的約束條件下會產生相當大的拉應力。現鐵路高墩及基礎等大體積混凝土結構中通常只在表面配置少量鋼筋,或者不配鋼筋。因此,拉應力要由混凝土本身來承擔。橋梁工程中大體積混凝土產生早期裂縫的主要原因是水泥水化熱的影響。

澆筑的混凝土在硬化過程中,水泥會發生水化熱現象從而產生巨大的熱量。以往的研究表明,大體積混凝土內部溫度甚至可以升到70℃左右。鐵路空心高墩屬于典型的大體積混凝土,這種現象極為明顯。由于混凝土體積大,水泥水化產生的熱量不易散發,混凝土的內部溫度將顯著升高,但其表面散熱較快,內外便形成了較大的溫差,這種溫差會造成內部與外部熱脹冷縮程度的不同,混凝土表面產生拉應力而混凝土內部產生壓應力。當拉應力超過了混凝土的極限抗拉強度時,便會在混凝土表面產生裂縫。本文通過對鐵路空心墩水化熱溫度場實測與數值模擬后得到了其發展與變化規律,可以為今后的設計與施工提供一些參考。

1 水化熱溫度場實測實驗

1.1 工程概況

本試驗在內蒙古自治區鄂爾多斯市某大橋橋墩上進行,本橋墩身的類型為圓端形空心墩。墩身模板采用定型鋼模板,混凝土通過泵送入模,試驗所在橋墩高64 m,在澆筑10 m~12 m節段時進行。

1.2 試驗儀器

試驗儀器采用中國長沙金碼高科技實業有限公司生產的JMZR-2000型自動綜合監測系統。溫度測點采用中國長沙金碼高科技實業有限公司生產的JMT-36B型溫度傳感器和JMZX-215AT型智能弦式應變傳感器。

本試驗還使用了DSC無線數據系統。DSC無線數據系統,利用GPRS的互聯網功能,通過約定域名的方式,建立現場上網手機模塊,與安裝專業軟件的上網電腦間的聯系,實現遠程控制試驗、采集數據。

1.3 試驗方案和過程

對空心混凝土橋墩進行溫度監測,以集成溫度傳感器作為感溫元件,合理布設測溫點,實行溫度連續監測,同步收集數據,全面了解混凝土內部溫度分布狀況及溫度梯度變化情況。

測點布置見圖1。

圖1 空心墩傳感器布置示意圖(單位:mm)

傳感器均布置在向陽一側。

傳感器布置如下:最外層傳感器距離外表面50 mm,由外層至內層傳感器間距為100 mm+150 mm+200 mm+200 mm,最內層傳感器距離內表面50 mm,全截面共計34個傳感器。

1.4 溫度數據的采集

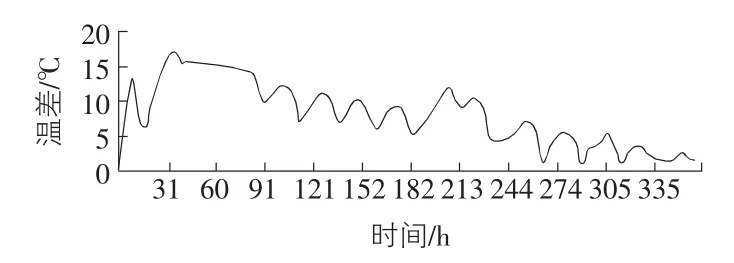

水化熱溫度從混凝土入模后即進行監測,每隔半小時采集一組數據,監測時長為15 d,以混凝土入模的時刻為時間上的0點,則數據對應的時間段為0 h~360 h。試驗中采集了大量溫度數據,對于本文所討論的水化熱分析,我們最關注的是該空心墩在水化熱過程中各時刻出現的最高溫、最低溫和溫差。根據以往經驗,水化熱過程中各時刻的最高溫應出現在混凝土中心點處,在本試驗中其對應的是距外表面500 mm的一層傳感器,我們讀取該層傳感器數據取平均值以代表中心點數據。而各時刻的最低溫則應出現在混凝土外表面處,但墩身外表面受大氣溫度影響較大,難以準確反映水化熱溫度,所以我們將表面點對應為最外層的傳感器,同樣讀取該層數據做取平均值處理。監測數據見表1,墩中心點、表面點溫度變化曲線見圖2,溫差變化曲線見圖3。

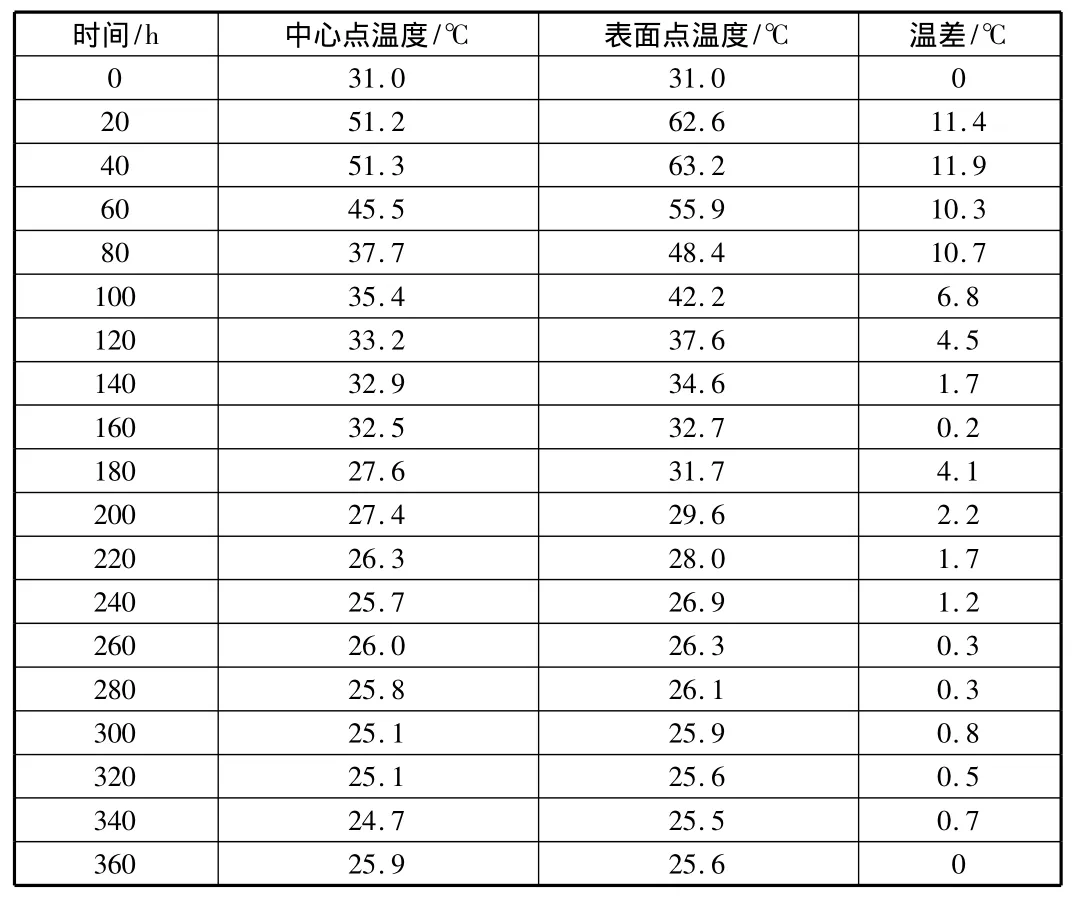

從圖2可以看出,在水化熱反應開始的20 h~30 h內,無論是混凝土表面還是中心溫度均急劇升高,表面點在20 h附近處達到最高值約55℃,中心點在30 h附近處達到最高值約65℃。在分別達到溫度峰值后,表面點和中心點開始緩慢降溫,兩點均降溫至當地氣溫30℃時,距離水化熱反應開始已過去了約360 h。在圖中可以發現,混凝土在水化熱過程中的升溫較快,但降溫卻經歷了一個緩慢的過程。兩點溫度的整體走勢相同,最終趨向于當地氣溫,但我們可以很明顯的發現中心點溫度一路向下,而表面點溫度卻在途中出現了反復。這是由于表面點距墩身外表面很近,受大氣溫度影響較大,當白天日照充足時,表面點會隨著墩身外表面溫度升高升溫,這種降溫過程中出現的溫度波動呈現出周期性,周期為24 h;中心點距外表面較遠,由于混凝土導熱系數較小,所以還是在緩慢降溫,這種現象并沒有出現。混凝土水化熱的溫度曲線依賴于混凝土的齡期。因為溫度的上升過程很劇烈,但在下降階段卻趨于平緩,因此墩身外表面會產生參與溫度拉應力。這是由于混凝土的彈性模量和松弛系數都隨齡期而變化。在水化熱初期混凝土溫度急劇升高,混凝土彈性模量和松弛系數都很小,溫度每升高1℃所產生的約束壓應力較小。到了降溫階段,混凝土的彈性模量和松弛系數都變大,溫度每降低1℃所產生的拉應力較大,在抵消了初期升溫階段的壓應力之外,還會在混凝土內留下殘余的溫度拉應力。這種在墩身外表面產生的殘余溫度應力很可能會引起墩身的早期開裂。

表1 水化熱溫度實測數據

圖2 實測中心點、表面點溫度變化曲線

圖3 實測溫差變化曲線

從圖2還可以看出,在整個溫度的變化過程中,中心點均比表面點滯后。正是因為兩點溫度變化時間差的存在,兩者的最大溫差是不能通過簡單地用最高溫度相減來取得的。在水化熱進行到35 h時中心點和表面點溫差達到了最高值17℃。如此大的內外溫差很可能會導致墩身早期裂縫的產生。

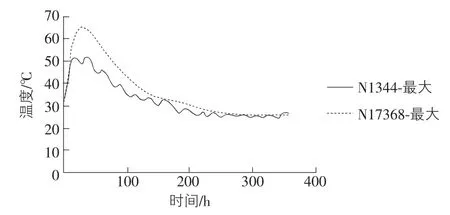

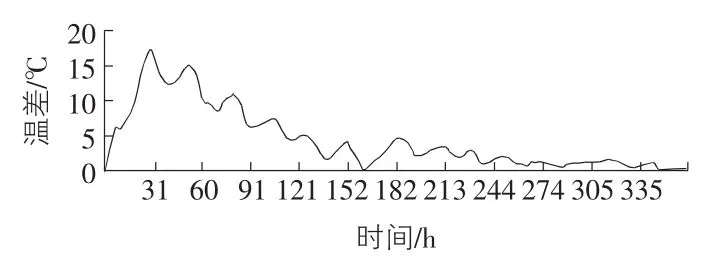

2 水化熱溫度場數值模擬

通過MIDAS CIVIL的水化熱計算模塊,按照實際情況設置環境溫度函數、對流系數函數、固定溫度、熱源函數等參數對該橋墩進行數值模擬,得到墩中心點、表面點溫度。水化熱溫度數值模擬結果見表2,墩中心點、表面點溫度變化曲線見圖4,溫差變化曲線見圖5。

3 數值模擬結果與實測數據對比

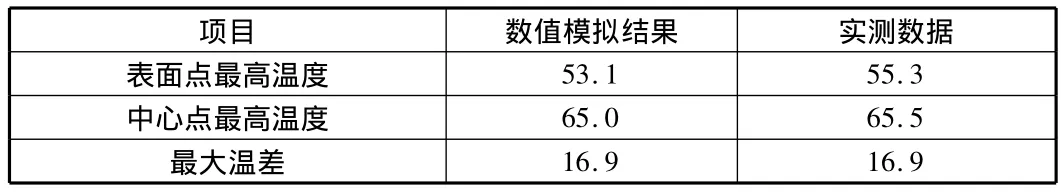

數值模擬結果與實測數據對比見表3。

表2 水化熱溫度數值模擬結果

圖4 數值模擬中心點、表面點溫度變化曲線

圖5 數值模擬溫差變化曲線

表3 水化熱溫度數值模擬結果與實測數據對比

通過對比可以看出,MIDAS CIVIL的數值模擬結果與實測數據比較接近,誤差在5%之內。數值模擬各點的最高溫及最大溫差模擬較好,升溫及降溫的趨勢明顯,走勢與實際一致,但表面點受氣溫變化影響的效果與實測值稍有偏差,這是由于整個降溫是一個比較長時間的過程,可以對實測值產生影響的因素有很多,比如混凝土的拌合、澆筑過程中的各種因素,這些都導致數值模擬結果與實測值不一致的出現。但是,影響不一致的主要因素我們已經充分的考慮,最關注的結果完全滿足工程需要,所以我們可以認為數值模擬的結果是準確的。

4 結語

1)如果要了解某橋墩在施工中的水化熱情況,進行實測試驗是最為穩妥的辦法,但實際工程中不可能對每一個橋墩進行試驗,此時有必要通過數值模擬進行水化熱計算,通過本文的對比結果可知,對于常見的鐵路空心高墩進行數值模擬來進行水化熱分析是足夠滿足工程需要的。

2)實測結果表明,鐵路空心高墩的水化熱現象明顯,中心點最高溫可以達到65℃左右,中心點與表面點最大溫差約17℃,如果是實心墩該現象會更為明顯,應該引起足夠的重視。

3)有研究表明,水化熱現象是大體積橋墩出現早期裂縫的主要原因,因此我們可以通過控制水化熱升溫來有效防止早期裂縫的產生,有效的措施包括選用低熱水泥、采用最優的骨料級配、冷水拌合等,同時可以通過設置水冷管,加強墩身養護等手段來降低內外溫差,以達到防止墩身早期開裂的目的。

[1] 朱伯芳.大體積混凝土溫度應力與溫度控制[M].北京:中國電力出版社,1999:22-51.

[2] 朱伯芳.有限單元法原理與應用[M].北京:水利水電出版社,1998:207-288.

[3] M J Nigel Priestley.Design of Concrete Bridge for Temperature Gradients[J].ACI Journal,1978,75(5):89-92.

[4] 劉興法.混凝土結構的溫度應力分析[M].北京:人民交通出版社,2009:191-216.

[5] 王 毅.預應力混凝土連續箱梁溫度作用的觀測與分析研究[D].南京:東南大學博士學位論文,2006.

[6] 張玉新,茍 季,廖宸鋒.橋梁承臺混凝土水化熱仿真分析[J].紅水河,2008,27(1):46-49.