物流系統中基于PROFINET工業以太網的運用研究

施 華,喬 叢,楊 斌,程 雪

(菲尼克斯(中國)投資有限公司,南京 211100)

0 引言

隨著以太網和信息技術(IT)的高速發展,IT技術從原有的辦公管理走向工業實時控制已成為自動化系統未來發展的必然趨勢。將信息技術集成到自動化技術中,信息層、控制層和設備層都采用以太網技術,可以使自動化系統和企業管理系統之間的通信接口、各層間的診斷和遠程服務功能等變得更方便和完善。但是自動化系統也對網絡的實時性、安全性、易用性等方面提出更高的要求[1]。

PROFINET作為一種標準的、實時的工業以太網協議,不僅滿足了自動化控制的實時性通訊要求,同時為自動化系統提供多元化的解決方案,而且也為基于IT的信息技術和控制理念在自動化控制提供了高效的技術平臺。本文以自動化物流系統中應用為基礎,介紹了PROFINET技術在物流系統中的多介質、高柔性的網絡架構和基于IT的控制技術理念,滿足物流系統靜、動不同工位之間的控制切換,提高了系統的穩定性和擴展性。

1 工業實時以太網PROFINET

自從上個世紀菲尼克斯提出世界第一種現場總線INTERBUS后,現場總線技術使得自動化控制系統由單一整體的控制模式變為分布式控制方式,更適應現場需求。但是隨著大規模自動系統的控制要求越來越高,并不斷地受到來自于上層生產管理的集成需要(例如EMS, ERP),使得自動化不得不借鑒現有成熟的IT技術。以太網技術早就廣泛的使用在辦公領域,并成為當今世界最普遍的網絡標準,但是原有的通訊機制無法直接滿足自動化控制的需求,因此研究如何實現實時性數據通訊,加強網絡診斷能力等技術成為當今自動化技術發展的方向。

以多家著名自動化會員公司(例如西門子、菲尼克斯)為代表的PI國際組織推出了基于實時工業以太網的PROFINET協議標準。各個廠商以此協議標準推出了各種自動化產品和解決方案,為當前的自動化用戶提供了一個簡單可靠、完全透明的工業以太網平臺的解決方案。同時由于PROFINET能夠全面的支持IT技術,更好的融入企業生產管理系統,使得信息流、控制流一網到底成為可能。PROFINET的最主要特點如下[2]:

1)數據通訊實時、穩定。以太網主要使用在對數據通訊實時性要求不高的辦公系統中,由于基于CSDA/CD的通訊技術使得在網絡負載很高的情況下,系統無法確定數據傳遞的時間。PROFINET針對自動化實時性的需求,規定了3種不同的通訊方式,確保數據通訊實時、穩定和安全,滿足現場設備的不同實時通信要求。

2)多元化的網絡拓撲架構。利用工業網絡交換機很容易組成星型、樹型、環形等適合現場設備布局的系統架構。同時基于在WLAN和Bluetooth等無線技術的PROFINET給用戶帶來全方位的組網優勢,更好地適應系統現場的要求。

3)全面兼容標準的TCP/IP。PROFINET全面兼容TCP/IP標準,很容易實現各種的信息技術,并借助現有成熟的IT軟件和方案,給自動化系統提供更好、更快的方案。

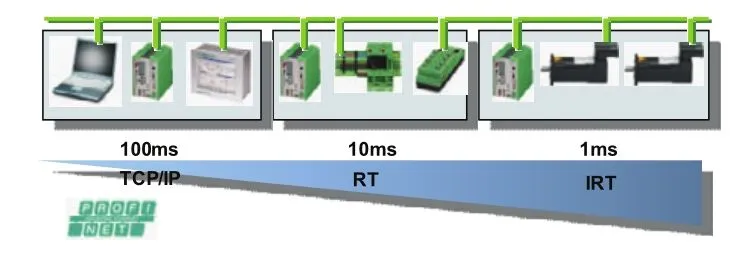

為了滿足自動化系統的實時性要求,PROFINET協議提供了3種不同等級的通信方式,主要特點如下。

1.1 標準TCP/IP通訊

PROFINET協議仍然保留了TCP/IP和IT協議標準,因此同樣具有SMTP,FTP和HTTP等標準的應用層協議,全面兼容IT的通訊技術。雖然該通訊方式的響應時間大概在100ms的量級,但是完全能夠滿足工廠級信息流控制的應用要求。

1.2 實時通訊(RT)

在分布式控制系統中,主控制器與遠程IO從站之間數據交換的響應時間要求十分苛刻,典型的時間為10ms量級,原有的IT通訊方式無法滿足這么高的實時性要求。PROFINET協議標準提供了一個優化的,基于二層的實時通訊通道。經過交換機的時候,數據無需達到IP層就直接轉出,減少了數據在交換機中的處理時間,提高了數據傳遞的速度。同時PROFINET中按照IEEE 802.1Q將這些數據包區分優先級,讓交換機優先處理PROFINET數據包,更好的滿足設備層的實時性要求。

1.3 同步實時通訊(IRT)

運動控制在控制系統中,對于實時性要求最高,一般對于數據傳遞的要求要小于10ms。PROFINET的實時同步(IRT)技術采用高速ASIC芯片處理實時數據的循環同步,在硬件上直接開辟一條完全屬于IRT的通訊通道,即使在同一個網絡線路上其他數據負載很大的時候,也可以確保IRT數據通道暢通。在100個節點下,其響應時間要小于1ms,抖動誤差要小于1μs,以此來確保控制信息及時的響應,完全滿足各種的運動控制的通訊需求。

圖1 PROFINET實時通訊

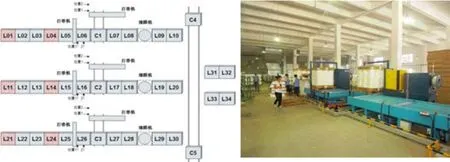

2 化纖包裝物流線

紡織化纖產品已供過于求,行業競爭激烈,利潤急劇下降,生產企業壓力較大,同時去年人口普查表明,中國的人口紅利開始慢慢消失,而近幾年招工荒的出現對企業用工是一個大的挑戰。企業面對用工荒的對策是讓生產機械化現代化,降低用工數/單位產值這一比值。本項目就是這個背景下,由天圣控股集團投資,在濱海工業園區打造的化纖全自動包裝物流生產線。

每天完成大約幾千噸的化纖釘的包裝和輸送工作。整個項目一共由兩個獨立的包裝車間組成,每一個包裝車間都有三條獨立的包裝線進行化纖釘的打包和輸送。在三條包裝線的末端的導軌上,兩臺小車根據不同的要求接送打包好的化纖包到制定的運輸出口,并由鏟車裝到相應的貨車上。

圖2 化纖包裝線工位分布

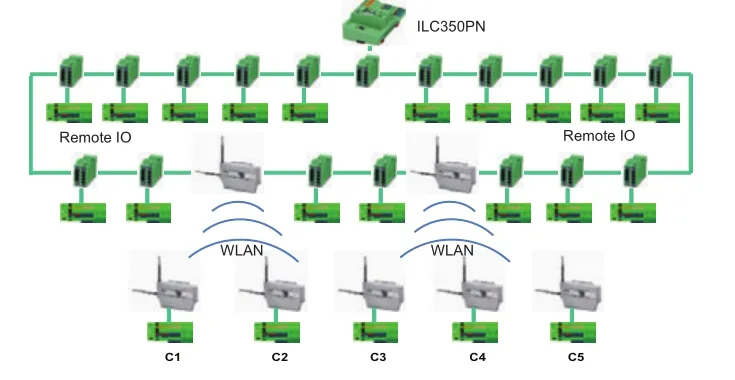

3 系統架構

該系統采用菲尼克斯的控制系統和實時以太網PROFINET架構(見圖3)。ILC350PN控制器作為主站,通過PROFINET以太網交換機連接現場側的PROFINET遠程IO系統,并通過環網結構連接到主控制箱中。由于整個控制系統中有5個在軌移動小車,因此在小車附近采用支持PROFINET的WLAN無線系統,確保控制的實時性,彌補了有線系統對于移動設備的不足,使得系統控制更加安全和快捷。同時,由于基于PROFINET的WLAN網絡又能夠全面的兼容標準的無線網絡,因此可以輕松的接入無線手持設備,在整個包裝線上,實時查詢和校驗各個工位包裝的信息是否正確。

圖3 控制系統架構

4 編程模塊化

“面對對象”的編程方式已經在IT領域十分普遍,利用邏輯思維方法把日常生活匯中的問題進行抽象、歸納,然后分類、聚合,再進行繼承和封裝,最后建立能夠解決相同類型問題的軟件模型。然而在自動化控制領域,原有軟件的架構和特點仍然是注重邏輯和順序運算。菲尼克斯ILC350PN可編程邏輯控制器作為控制核心,是一款高性價比的新型PLC,滿足復雜設備制造商和中小型項目的要求,提供各種自動化功能的最佳技術和高效、靈活、經濟性的解決方案。ILC350PN是基于高性能的開發軟件PCWORX,因此使得對象模塊化編程成為可能。

PCWORX中文版的編程軟件[3],提供了標準的5種IEC編程語言(IEC 61131-3)。包括功能塊圖FBD、梯形圖 (LD) 語言、指令列表 IL、結構化文本ST和序列控制 SFC。這些所有的語言可以在同一個應用程序中混合使用。其中ST、FDB和LD的混合編程,能夠使程序更加靈活,大大縮短開發時間。

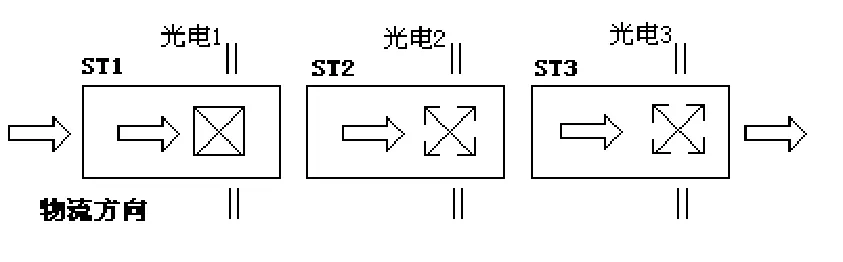

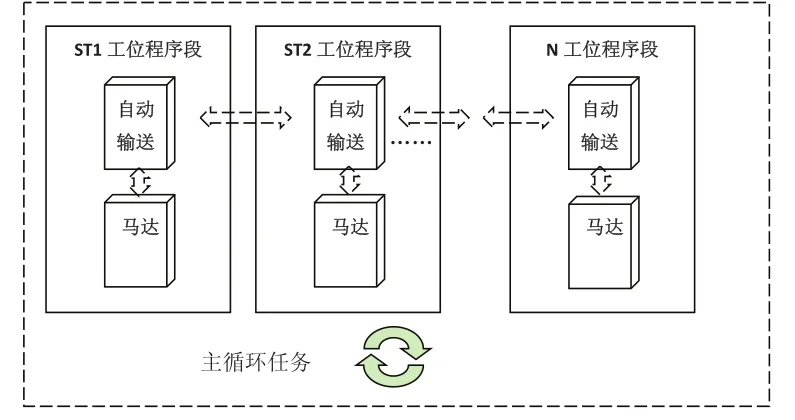

在該打包物流系統中,最主要的就是物流輸送過程。每一個工位的基本功能之一就是對于化纖包進行輸送,現在對最基本的三工位物流輸送實現模塊化處理。任取系統中的三個環節工位。示意圖如圖4所示。

圖4 三工位物流輸送示意圖

在這三個工位上都有馬達控制,對馬達進行對象化處理,提取馬達控制的共同屬性,建立馬達FB塊。而物流傳遞過程中,三工位的傳遞方式都一樣,可以分解為接貨過程和送貨過程。對于沒有實體對象,但是具有相同功能的自動傳遞控制邏輯,也利用對象進行實例化,完成自動控制的FB塊。針對這三個工位建立三個不同的程序實例來對應不同的工位,每一個程序實例可視為具體一一對應的現場工位。在該程序實例中,利用馬達對象FB生成現場具體的馬達實例對象,利用自動控制FB塊事先前后兩個工位的控制信息傳遞,這就完成了整個工位的程序化操作。然后使用全局變量進行各個工位之間接口信號的傳遞,達到“可見即可得”的控制方式。

5 現場調試

基于PROFINET實時以太網技術的控制架構,不僅能夠滿足現場實時性的要求,同時菲尼克斯的控制系統提供全面的網絡診斷信息功能,使得現場幾十個網絡節點和遠程IO系統的通訊狀態一目了然。由于采用分布式控制和環網結構,最大程度的提高的網絡的可靠性和硬件的穩定性。

圖5 軟件控制架構

對于軟件方面,利用對象模塊編程,不僅整個系統描述十分清晰,程序工作人員能以最快的方式找到系統中任何一個環節,同時也給程序調試帶來極大方便。一旦某一工位出錯,在程序中打開相應的對象工位,尋找功能模塊。在監控畫面中能讀出整個工位對象狀態,找到出錯的地方或不滿足的條件,大大縮短了程序員調試查錯的時間。

由于整個控制系統中外加了基于PROFINET無線AP的功能,實現了對移動小車的無線化控制,不僅減少了硬接線的工作量,同時也為編程調試和現場維護提供了無線接入功能,調試人員可以拿著具有無限網卡功能的PC在現場隨意走動調試,為調試帶來了極大的方便。同時PROFINET工業以太網全面兼容標準的無線網絡設備,因此可以快速、方便的接入手持信息采集設備,隨時讀取物流線上的產品,跟控制系統信息流數據進行對比和校驗,確保產品信息的準確性。

6 結束語

PROFINE系統的開發和發展為自動化系統提供了完善的技術平臺,利用特有的通訊方式,不僅具有現場總線的實時性控制要求,同時多元化的網絡架構和傳輸介質,使得系統的擴展和維護更易實現。基于PROFINET網絡架構的物流自動化系統,不僅確保控制系統的穩定、可靠,而且通過無線和有線傳輸方式地轉換,能夠完美得滿足物流系統中各種工況的柔性控制需求。同時PROFINET兼容標準的TCP/IP,利用IT技術彌補企業管理系統無法直接采集和跟蹤現場制造數據的瓶頸,能夠為上層管理系統提供全透明的數據信息,提高企業生產效率。

[1] 劉丹.基于以太網的工業現場總線技術發展歷史.2012.

[2] 陳海東.PROFINET實時以太網簡介.工業以太網和現場總線.2004.32-34

[3] PCWORX快速入門手冊(英文版).