破碎鋁料的人工輔助自動分揀生產線解決方案

文 / 陶朗分選技術(廈門)有限公司 李騰龍

破碎鋁料(也稱ZORBA)主要來源于以報廢汽車、建筑構件、家用及辦公電器、工廠機器等為原料的大型破碎機,其主要成分由鋁、紫銅、黃銅、鋅、不銹鋼、錫、鉛等金屬破碎料組成,通常混有塑料、玻璃、沙石、木料等雜質。

2013年上半年,國內的再生有色金屬破碎料(銅、鋁、鋅)的進口量達到320萬噸,再生鋁的產量達到230萬噸,這對破碎料的分揀工作將是一個巨大挑戰。本文將著重介紹國內外破碎料的兩種自動分揀方式,在對兩種方案的效果和成本進行綜合比較分析的基礎上,量身定做技術方案,并提出建議。

一、破碎料的構成及業內常用的處理方法介紹

1. 破碎料的構成

由于破碎機的進口廢舊物資來源不同,破碎機的出口料成分也存在差異,但物料成分變化大致在以下范圍內, 如表1所示。

2. 業內常用的處理方法介紹

業內主要采取以下方式對破碎料進行分類:

首先對物料進行大小篩分,常見的兩種篩分尺寸分布:一種是篩分為6~8mm以內,8~30mm,30~60mm,60mm以上4類;第二種是篩分為20mm以內, 20~60mm,60mm以上3類(具體篩分尺寸各個公司有所不同,但大同小異)。

對于6~8mm以內的或20mm以內的組分不分選或上水力搖床進行簡單分選,對分選質量基本不做控制,靠進爐的配料來解決成分變化的問題。采用人工分選是對其他尺寸的物料進行分類的方式之一。以熟練工0.8~1噸物料/人/班(8~10小時)計,當前每噸人工分選成本約為150~250元人民幣。對于該組分,除人工分選外,在對物料進行前處理后,有兩種自動分揀方案可供選擇。

表1 物料成分變化表

二、兩種可選的自動分揀方案

針對8mm以上或20mm以上尺寸的物料進行分組,第一種為采用硅鐵粉重介兩次浮選的方式,建立自動分選線進行分揀,后端采用人工輔助處理,滿足入爐熔煉要求(以下稱全浮選方案)。第二種為采用X光機和磁鐵粉重介一次浮選組合分選的方式,建立自動分選線進行分揀,后端采用人工輔助處理,滿足入爐熔煉要求(以下稱 X光分選+浮選組合方案)。

表2 鋁料入爐要求

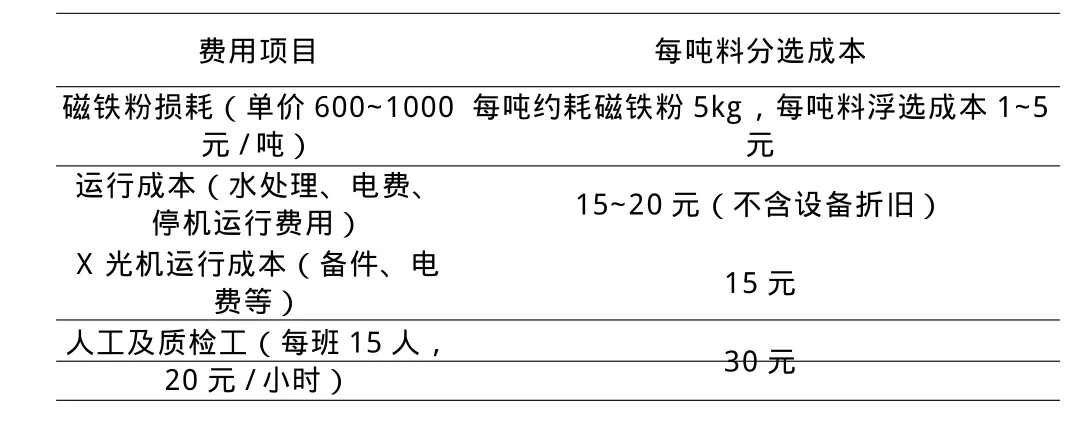

表3 方案一的分選成本

1. 破碎鋁料物料前處理設備

(1)Zigzag風選機

目前國內破碎鋁料(也稱Zorba)大多來自美國,配置除塵Zigzag型分選機可有效去除美式破碎料中有色金屬部分的塵土和輕泡料(如座椅泡沫等),提高后續分選設備的效果。圖1為典型的Zigzag分選原理圖。

(2)渦電流分選機

由于破碎鋁料中通常也含有少量塑料、橡膠、不銹鋼、電路板和線頭等雜質,會影響鋁的熔煉品質,配置渦電流分選機可以將非磁性金屬料件(如鋁、銅、鋅、鉛等有色金屬)和其他物料(塑料、橡膠、不銹鋼、電路板、線頭、砂石玻璃等雜質)分開。理論上,不同的非磁性金屬料件(銅、鋁、鋅、鉛等)在相同尺寸下,可使用渦電流依據材質的質量比重實現分離,但有色金屬破碎料的尺寸難以保證相同。因此渦電流分選機在此主要功能仍為除雜。

經風選、渦電流分選后的物料將被分為兩大類:一是干凈少(無)塵的混合有色金屬(鋁、銅、鋅、鎂、鉛、錫等,以下稱混合有色金屬),混合有色金屬將被送到浮選機或X光機進行下一步的分選;二是不銹鋼、線頭、塑料、橡膠、砂石、玻璃等,這部分的物料將可以輕松地采用人工分選的方式分選出不銹鋼、線頭、塑料這三種可以單獨出售的物料,其余部分作為工業一般廢料送填埋。

2. 混合有色金屬組分的自動分選方案

首先簡要介紹一下鋁料的入爐要求(表2),因其直接決定分選設備及工藝設計的優劣。

(1)方案一:采用硅鐵粉重介兩次浮選的方式(全浮選)

硅鐵粉的比重可以達到6.8, 可以調出比重達3.2~3.5的懸浮液,用于重金屬和鋁的浮選。浮選機分單筒浮選和雙筒浮選機,產能在10~25噸/小時之間,以目前在國內運行的硅鐵粉重介浮選機的實際運行情況來看,分選的能力約在10~15噸之間。

一次浮選

第一次調出2.2~2.5的比重液,鎂料浮出,鋁料及重金屬下沉。由于鋁料和鎂料的比重比較接近,實際上還有大量的鎂料是鎂鋁合金,加之有些鎂料存在內部空間會沉淀硅鐵粉,因此,實際上鎂料無法完全從鋁料中浮出,但實際應用效果總體上可以接受(若前處理欠佳,則會有些塑料等輕料會浮出,因此建議配置上述前處理步驟)。

二次浮選

下沉料進入第二次浮選,此次調出3.2以上的比重液,重金屬(如銅、黃銅、鉛、鋅合金等)下沉,鋁輕金屬上浮。由于鋁料尤其是熟鋁可能還有內部空間會沉淀硅鐵粉,因此部分鋁料也會下沉。所以,下沉的重金屬料中也會含有大量的鋁料,下沉料約占總物料的20%~30%之間,其中鋁料會約占下沉料的25%~35%(重量比)之間,這部分的物料實際上還需人工或設備分選。鋁料一般不會有重金屬,這部分料進過洗滌烘干后可直接投爐.

硅鐵粉重介二次浮選分選成本見表3。

(2)方案二:采用X光機+磁鐵粉重介一次浮選組合分選的方式(X光機+浮選)

物料首先通過一個22~28度傾角的寬平皮帶機,把圓形的滾動件自然下滑去除, 避免進入X光機中,影響下一步的X光機的分選效果(見圖3)。

X光機分選

根據X光機的基本原理,我們可以把輕金屬(鋁、鎂)和重金屬(銅、鋅、鉛等)分開。

輕金屬實際分選效果:由于分選機是采用噴氣方式噴料,不可能100%把重金屬剔除,因此在輕金屬內還會含有少量的重金屬,在實際運行中,輕金屬料的純度在98%~99%之間。因此,在設備的出口端需配置一個皮帶機,并有2~4個人進行人工檢查,以使重金屬含量低于0.5%~1%以下。

重金屬料實際分選效果:由于物料中有含銅、鋅比例比較高的生鋁鑄件,如果體積比較厚的話,可能會被X光機識別為重金屬。所以,實際上重金屬料中會含有20%~30%的高銅鋅生鋁鑄件。這部分的物料還需要過人工或機器再行單獨分選。

與浮選相比獨特的優點是: 可以分辨出帶鐵鋁,單獨把帶鐵鋁打出。

磁鐵粉一次浮選

磁鐵粉的比重可以達到4.5以上, 可調出比重達2.2~2.5的懸浮液,用于鎂和鋁的浮選。相比硅鐵粉,磁鐵粉的價格更加低廉。

第一部分的輕金屬料送到磁鐵粉浮選機上進行浮選,即可以把鋁和鎂分離。具體情況如上浮選所述。

X光機+磁鐵粉一次浮選成本見表4。

圖1 X光機分選原理

圖2 10噸/小時破碎料自動分選方案流程圖

三、兩種自動分選方案效果及成本對比分析(表5)

四、實際應用的技術方案推薦

以目前的人工成本和設備的技術水平看,破碎鋁料(ZORBA)的分選宜采用復合的解決方案,無法完全采用機器自動分選,同時,分選效果要和投爐前的配料組合起來綜合考慮,才能得到最佳經濟性的解決方案。

首先,物料的前處理是必要的。其余推薦采用如下的三種方案:

第一種方案:20 mm以下的物料采用水力搖床進行簡單分選,靠配料解決成分的問題;20~80mm的物料采用全浮選或浮選+ X光機的分選方案; 80mm以上的物料采用人工分選。

第二種方案:8mm以下的物料采用水力搖床進行簡單分選,靠配料解決成分的問題;8mm~60mm物料采用全浮選或浮選+ X光機的分選方案;60mm以上的物料采用人工分選的方案,并區分生熟鋁。

第三種方案:主要采用人工分選為主,部分物料比如10~40mm或20~80mm采用X光機進行分選以減少人工的用量,經過X光分選的物料會含有鎂料,這部分料通過和其他人工分選的物料在進爐配料的時候進行混合,降低鎂含量,以達到入爐的要求。本方案完全不適用于浮選機。

表4 方案二的分選成本

表5 全浮選方案和浮選+X光組合方案的分類分選效果和成本對比分析

編后語:這是一篇關于鋁廢料分選的技術方案對比的文章。出自一家國外的高新技術企業。他們曾經在《資源再生》雜志社舉辦的第十屆中國再生鋁產業鏈發展論壇上做了一個精彩的技術報告。他們介紹的關于鋁的分選技術在我國這樣一個鋁消費大國和再生利用大國還是一個新生事物。盡管我國再生鋁的回收和生產數量很大,但是在鋁廢料的分選和預處理方面還比較落后。長期以來,我國每年進口200多萬噸鋁切片大多數依靠人工分選來完成再生鋁熔煉過程的分選工序。于是人們到再生鋁熔煉企業參觀時留下的深刻印象就是:寬大無邊的分選車間里人頭攢動。數不清的女工坐在長長的案頭挑選著混雜在鋁切片中的重金屬附著物和塑料等雜質。這個場面曾久遠地定格在觀眾的記憶中。很多人都以為,中國這樣一個勞動力十分豐富的國家,依靠人工實現廢料分選將是一段長長的歷史。然而,正在變化著的現實卻告訴我們:隨著中國人口紅利的逐漸消失;“劉易斯拐點”的提前出現,使得中國再生鋁產業不得不逐漸向發達國家靠近,因為人工成本實在是太貴了!于是,許多再生鋁企業都在謀劃著如何把人力資源豐富的優勢與現代化分選結合起來,走出一條符合中國現階段經濟與社會發展的新路子。因此,再生鋁的分選技術與裝備受到了與會企業家和工程技術人員的密切關注;盡管一些技術問題比較繁雜,但是仔細想想:啥事不都是人干出來的呢?發達國家今天正在使用的新鮮東西,明兒可能就是我們司空見慣的“常用武器”。這在許多行業中已經屢試不爽。因此,對任何事物,你要想掌握它,就必須了解它、熟悉它。考慮到一次的論壇上所講的東西因時間所限難以講透;更何況參加論壇的人數畢竟有限。而要掌握新技術的人的數量則是越多越好。所以,本刊特意約請了授課專家將所授課程刊發在《資源再生》雜志上,以期使更多的人能了解它。其實,了解一個生產線或者一項技術,不僅僅是工程技術人員的事兒;也是負有決策職責的企業家要了解的功課——俗話說得好:“以其昏昏,何以使人昭昭?”

等到有一天,大家都使用了機械化、自動化的流水線之時;企業家跟別人聊起自己企業優勢的時候,對新的東西說不出個子丑寅卯,不也很沒面子嗎?