金山店細(xì)粒鐵尾礦固化造塊試驗(yàn)

周 曼 李鐵一 劉正強(qiáng) 羅文斌 雷國(guó)元 虞志平

(1.武漢科技大學(xué)資源與環(huán)境工程學(xué)院;2.冶金礦產(chǎn)資源高效利用與造塊湖北省重點(diǎn)實(shí)驗(yàn)室;3.武鋼礦業(yè)有限公司金山店鐵礦)

經(jīng)過固化造塊的尾礦可以回填采礦塌陷區(qū)或堆存在排土場(chǎng),實(shí)現(xiàn)尾礦不入庫(kù)的目標(biāo)。抗壓強(qiáng)度和耐水性能是尾礦固化造塊技術(shù)的2個(gè)重要指標(biāo)。

目前,關(guān)于尾礦固化塊的研究大都圍繞固化劑的摻量、砂漿濃度、尾砂粒級(jí)、灰砂比及養(yǎng)護(hù)齡期等工藝指標(biāo)展開[1-4],旨在提高尾礦固化塊強(qiáng)度,但對(duì)固化塊的耐水性卻不夠重視。本試驗(yàn)以工業(yè)固體廢物為膠凝材料,以尾礦產(chǎn)地附近硫酸廠余熱為熱源,對(duì)武鋼金山店細(xì)粒鐵尾礦進(jìn)行了固化造塊研究,探討提高固化塊力學(xué)性能和耐水性能的途徑。

1 試驗(yàn)材料與試驗(yàn)方法

1.1 試驗(yàn)材料

(1)鐵尾礦取自金山店鐵礦,-88μm占80.8%,其中-38.5μm占60.8%,屬于細(xì)粒尾礦。其主要化學(xué)成分見表1。

表1 金山店鐵尾礦主要化學(xué)成分分析結(jié)果 %

(2)X為某廠工業(yè)固體廢棄物經(jīng)磨礦活化的產(chǎn)物,-50μm占99.57%。

(3)Y、Z為X的活性激發(fā)劑。其中Y是堿性激發(fā)劑,細(xì)度為-28μm占95%;Z為鹽類激發(fā)劑,細(xì)度為-48μm占95%。

1.2 試驗(yàn)方法

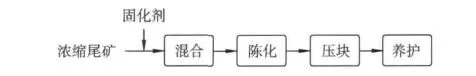

尾礦固化造塊流程見圖1。試驗(yàn)所用尾礦含水率為30%,X、Y、Z按照一定的質(zhì)量比混合制成固化劑,尾礦與固化劑混合后在一定溫度下陳化一定時(shí)間,至含水率為17%左右時(shí)壓制成型,固化塊尺寸為 36 mm×36 mm,然后進(jìn)行自然養(yǎng)護(hù)、蒸汽養(yǎng)護(hù)和蒸壓養(yǎng)護(hù)。分別測(cè)定不同養(yǎng)護(hù)方式下固化塊的抗壓強(qiáng)度和水中浸泡24 h后的抗壓強(qiáng)度。

圖1 尾礦固化造塊流程

2 試驗(yàn)結(jié)果與討論

2.1 固化劑配方試驗(yàn)

2.1.1 Y用量試驗(yàn)

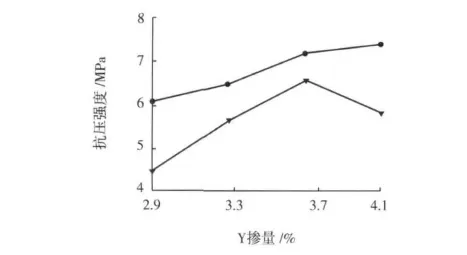

堿性激發(fā)劑Y用量(與固化劑+尾礦總質(zhì)量之比)試驗(yàn)的X、Z摻量分別為固化劑+尾礦總質(zhì)量(干基)的8.0%和1.0%,30℃下陳化后壓制成型,壓力為20 MPa,自然養(yǎng)護(hù)一定時(shí)間的干固化塊的抗壓強(qiáng)度見圖2。

圖2 Y摻量對(duì)干固化塊抗壓強(qiáng)度的影響

從圖2可以看出,提高堿性激發(fā)劑Y的摻量,固化塊的抗壓強(qiáng)度先顯著提高,這是由于提高固化塊體系的堿度有利于加速X玻璃體的解聚和、的游離,促進(jìn)、與溶液中的Ca2+化合生成水化硅酸鈣類物質(zhì),水化產(chǎn)物(如水化硅酸鈣、鈣礬石等)的增加使固化塊的結(jié)構(gòu)致密、強(qiáng)度提高[5]。綜合考慮,初步確定堿性激發(fā)劑Y的摻量占原料總質(zhì)量的3.7%。

2.1.2 Z用量試驗(yàn)

鹽類激發(fā)劑Z用量試驗(yàn)的X、Y摻量分別為固化劑+尾礦總質(zhì)量的8.0%和3.7%,30℃下陳化后壓制成型,壓力為20 MPa,自然養(yǎng)護(hù)一定時(shí)間的干固化塊的抗壓強(qiáng)度見圖3。

圖3 Z摻量對(duì)干固化塊抗壓強(qiáng)度的影響▼—3 d;●—7 d

從圖3可以看出,提高鹽類激發(fā)劑Z的摻量,固化塊的抗壓強(qiáng)度先上升后下降。這是由于Z的摻入促進(jìn)了X中SiO2與Ca(OH)2進(jìn)行火山灰反應(yīng),生成穩(wěn)定的水化硅酸鈣凝膠和鈣礬石等,改善了固化塊內(nèi)部結(jié)構(gòu),提高了固化塊的強(qiáng)度與密實(shí)性[6];當(dāng)Z摻量過大時(shí),鈣礬石的量不斷增加,Z的緩凝效應(yīng)開始起作用,反而使得固化塊的強(qiáng)度降低。因此,初步確定鹽類激發(fā)劑Z的摻量占原料總質(zhì)量的1.0%。

2.1.3 固化劑配方試驗(yàn)結(jié)論

上述試驗(yàn)結(jié)果表明,適宜的固化劑配方為X、Y、Z 的質(zhì)量比 =8∶3.7∶1。

2.2 陳化溫度試驗(yàn)

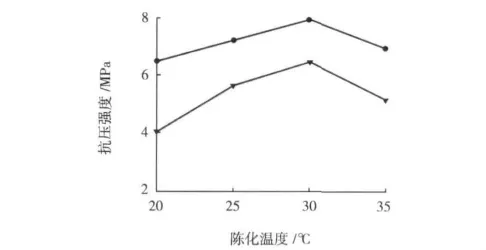

陳化溫度試驗(yàn)的X、Y、Z摻量分別為固化劑+尾礦總質(zhì)量的8.0%、3.7%和1.0%,陳化后壓制成型,壓力為20 MPa,自然養(yǎng)護(hù)一定時(shí)間的干固化塊抗壓強(qiáng)度見圖4。

圖4 陳化溫度對(duì)干固化塊抗壓強(qiáng)度的影響▼—3 d;●—7 d

從圖4可以看出,隨著陳化溫度的升高,尾礦固化塊的抗壓強(qiáng)度先增大后減小。這是由于陳化溫度過低,膠凝體系的反應(yīng)活性受到抑制,水化反應(yīng)速度降低,固化塊強(qiáng)度增長(zhǎng)緩慢;而陳化溫度過高,水分損失過快,前期水化反應(yīng)時(shí)間過短,導(dǎo)致水化反應(yīng)不夠徹底,同樣不利于后期強(qiáng)度的增長(zhǎng)。因此,確定陳化溫度為30℃,干固化塊7 d的抗壓強(qiáng)度為7.9 MPa,達(dá)到了金山店尾礦固化造塊7 d的抗壓強(qiáng)度不低于5.0 MPa的要求。

2.3 自然養(yǎng)護(hù)條件下的耐水性能試驗(yàn)

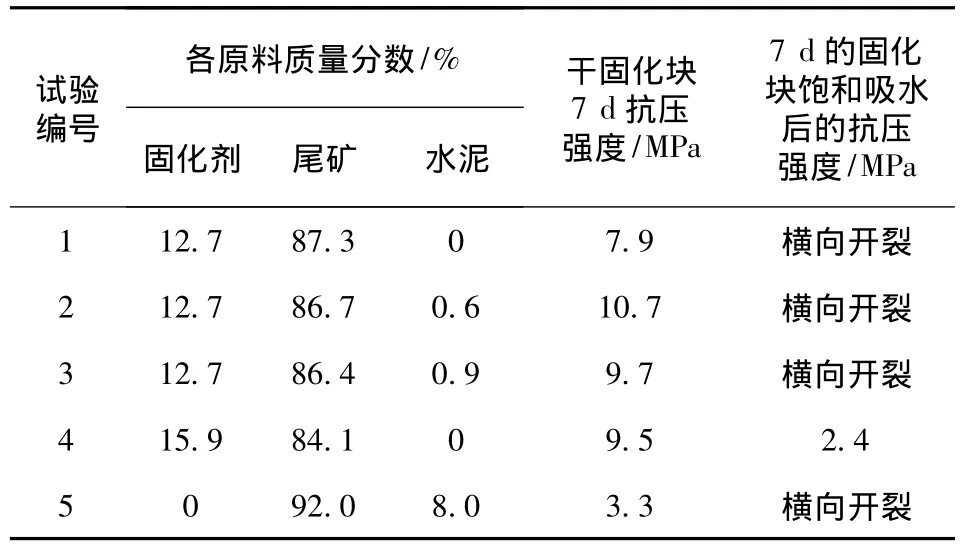

在保持2.1.3節(jié)固化劑配方不變的情況下調(diào)整固化劑、尾礦及水泥的用量進(jìn)行固化塊耐水性試驗(yàn),試驗(yàn)的陳化溫度為30℃,成型壓力為20 MPa,試驗(yàn)結(jié)果見表2。

表2 耐水性能試驗(yàn)結(jié)果

從表2可以看出,這些自然養(yǎng)護(hù)的固化塊耐水性能普遍不夠,僅有增加固化劑總量的固化塊耐水性能有所提高,其余固化塊均出現(xiàn)大量的橫向開裂;有固化劑的固化體系中摻入少量水泥可以提高干固化塊7 d的抗壓強(qiáng)度,但不能明顯改善固化塊的耐水性;水泥替代固化劑的效果不理想,導(dǎo)致干固化塊7 d的抗壓強(qiáng)度顯著下降,主要是因?yàn)樗嗨俣瓤欤渌a(chǎn)物包裹在原固化劑顆粒表面,阻礙了后期水化反應(yīng)的進(jìn)行,因而強(qiáng)度下降。

造成固化塊耐水性較差的主要原因是尾礦粒度太細(xì),固化時(shí)體系中形成很多直徑很小的毛細(xì)管,遇水時(shí),毛細(xì)壓作用產(chǎn)生很大的膨脹力,從而降低了固化塊的抗壓強(qiáng)度,甚至脹裂。因此,后續(xù)將探討?zhàn)B護(hù)方式的改變對(duì)固化塊耐水性的影響。

2.4 養(yǎng)護(hù)方式試驗(yàn)

2.4.1 常壓蒸養(yǎng)時(shí)間試驗(yàn)

在進(jìn)行常壓蒸養(yǎng)時(shí)間試驗(yàn)前先進(jìn)行了蒸汽溫度試驗(yàn),確定的常壓蒸養(yǎng)溫度為95℃。提高蒸汽溫度有利于促進(jìn)固化劑的溶解,加速水化反應(yīng)的進(jìn)行,水化產(chǎn)物量增加,固化塊的抗壓強(qiáng)度和耐水性提高[7]。

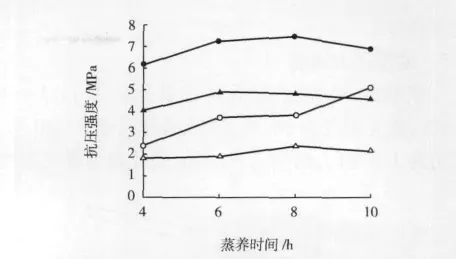

為了盡可能提高尾礦利用率,分別對(duì)占原料質(zhì)量分?jǐn)?shù)12.7%和11.1%固化劑的固化塊進(jìn)行了蒸汽養(yǎng)護(hù)時(shí)間試驗(yàn)。陳化溫度為30℃,成型壓力為20 MPa,95℃下進(jìn)行蒸汽養(yǎng)護(hù),固化塊強(qiáng)度見圖5。

圖5 蒸汽養(yǎng)護(hù)時(shí)間對(duì)固化塊強(qiáng)度的影響●—固化劑摻量為12.7%未吸水固化塊;○—固化劑摻量為12.7%吸水飽和固化塊;▲—固化劑摻量為11.1%未吸水固化塊;△—固化劑摻量為11.1%吸水飽和固化塊

從圖5可以看出,在蒸汽養(yǎng)護(hù)初期,增加蒸汽養(yǎng)護(hù)時(shí)間可以提高固化塊的抗壓強(qiáng)度。固化劑摻量為12.7%的固化塊蒸汽養(yǎng)護(hù)6 h干固化塊和吸水飽和固化塊的抗壓強(qiáng)度分別達(dá)到7 MPa和3 MPa以上,滿足金山店固化塊強(qiáng)度指標(biāo)要求(干固化塊和吸水飽和固化塊抗壓強(qiáng)度分別大于5 MPa和3 MPa);固化劑摻量為11.1%的固化塊蒸汽養(yǎng)護(hù)6 h干固化塊和吸水飽和固化塊的抗壓強(qiáng)度分別低于5.0和2.0 MPa,不滿足固化塊強(qiáng)度指標(biāo)要求。

2.4.2 高壓蒸養(yǎng)時(shí)間試驗(yàn)

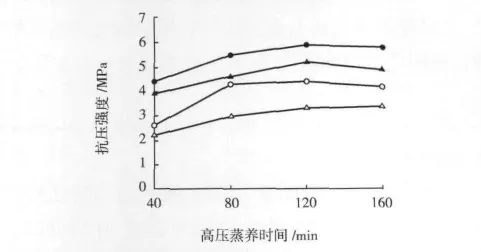

高壓蒸養(yǎng)時(shí)間試驗(yàn)進(jìn)一步提高了尾礦摻加比例。固化劑摻量分別為11.1%和9.6%,陳化溫度為30℃,成型壓力為20 MPa,高壓蒸養(yǎng)溫度為180℃、壓力為1 MPa,固化塊強(qiáng)度見圖6。

圖6 高壓蒸養(yǎng)時(shí)間對(duì)固化塊強(qiáng)度的影響

從圖6可以看出,高壓蒸養(yǎng)可以在短時(shí)間內(nèi)顯著提高尾礦固化塊抗壓強(qiáng)度和耐水性;2種固化塊蒸壓養(yǎng)護(hù)80 min即可滿足固化塊強(qiáng)度指標(biāo)要求。這是由于在高壓蒸汽環(huán)境下,X的活性得到更充分的激發(fā),水化反應(yīng)更完全,水化產(chǎn)物生成量增多;此外,在高壓蒸養(yǎng)條件下,尾礦中的石英礦物與堿性激發(fā)劑生成水化硅酸鹽凝膠,從而增加了固化塊的密實(shí)度,降低了毛細(xì)管數(shù)量,使干固化塊強(qiáng)度及耐水性顯著提高。

2.5 成型壓力試驗(yàn)

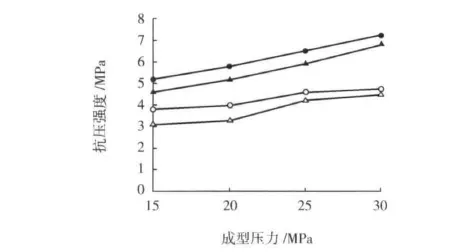

成型壓力試驗(yàn)的固化劑摻量分別為11.1%和9.6%,陳化溫度為30℃,高壓蒸養(yǎng)溫度為180℃、壓力為1.0 MPa、時(shí)間為80 min,固化塊強(qiáng)度見圖7。

圖7 高壓蒸養(yǎng)下成型壓力對(duì)固化塊性能的影響

從圖7可以看出,干固化塊的抗壓強(qiáng)度隨成型壓力增大而增大;吸水飽和固化塊的強(qiáng)度隨成型壓力增大先增大后維持在高位。因此,確定固化塊成型壓力為25 MPa。

3 結(jié)論

(1)經(jīng)磨礦活化的工業(yè)固體廢棄物X在激發(fā)劑Y、Z激發(fā)下可以成為金山店細(xì)粒尾礦固化的膠凝材料,該固化劑的配方為 X、Y、Z 的質(zhì)量比 =8∶3.7∶1,固化劑與尾礦質(zhì)量比為12.7∶87.3。

(2)原料適宜的陳化溫度為30℃。

(3)自然養(yǎng)護(hù)的固化塊耐水性較差,蒸汽養(yǎng)護(hù)、蒸壓養(yǎng)護(hù)可以顯著提高固化塊的耐水性能。

(4)固化塊的成型壓力為25 MPa時(shí),固化劑的摻量可以進(jìn)一步減少到9.6%,對(duì)應(yīng)干固化塊的抗壓強(qiáng)度和耐水性均能滿足指標(biāo)要求。

[1] 劉 磊,呂憲俊,王桂芳,等.鐵礦全尾礦膠結(jié)充填強(qiáng)度正交回歸試驗(yàn)研究[J].金屬礦山,2008(10):29-31.

[2] 侯運(yùn)炳,唐 杰,魏書祥.尾礦固結(jié)排放技術(shù)研究[J].金屬礦山,2011(6):59-62.

[3] Fall M,Benzaazoua M,Ouellet S.Experimental characterization of the effect of tailings fineness and density on the quality of cemented paste backfill[J].Miner Eng,2005,18(1):4-5.

[4] 張大捷,張發(fā)文,孫 琪,等.HAS固化劑的尾砂固化性能[J].金屬礦山,2009(4):165-167.

[5] 牛福生,聶軼苗,張錦瑞.地質(zhì)聚合物中常用的礦渣激發(fā)劑及激發(fā)機(jī)理[J].混凝土,2009(11):83-85.

[6] Poon C S,Kou SC,Lam L,et al.Activation of fly ash/cement systems using calcium sulfate anhydrite[J].Cem Concr Res,2001,31(6):873-881.

[7] 李 響,閻培渝.高溫養(yǎng)護(hù)對(duì)復(fù)合膠凝材料水化程度及微觀形貌的影響[J].中南大學(xué)學(xué)報(bào):自然科學(xué)版,2010,41(6):2321-2326.