除鹽水系統混床周期制水量下降原因研究

朱國普

(臨渙水務股份有限公司,安徽 濉溪 235139)

1 引言

混床離子交換系統是整套工藝中的重要組成部分,混床在除鹽水系統中的作用是除去反滲透出水中殘余的少量離子,使水進一步純化[1]。混床具有出水水質優良而且水質穩定、間斷運行對出水水質的影響較小、交換終點明顯、利于監督和實現自動控制等特點[2~6]。臨渙水務公司除鹽水系統處理流程為:經預處理的原水→自清洗過濾器→超濾系統→保安過濾器→反滲透系統→混床離子交換系統。公司的二期除鹽水生產項目的設計產水量為220t/h,實際產水量為200t/h左右。2008年正式投產使用時,混床的運行周期達到100h左右,周期制水量達到20000t左右,但隨著設備的運行時間的增長,混床的運行周期由于各種原因大大縮短,目前的產水量只有2000多t,運行周期下降到10h,影響了除鹽水的正常生產,同時,頻繁的再生造成了藥品過量消耗,使公司的收益下降。

2 混床周期產水量下降的原因分析

臨渙水務公司二期混床在投入使用3年來,混床使用周期逐漸縮短,周期制水量逐漸下降。為了找出混床制水量下降的原因,該公司根據設備情況、樹脂性能、進出水水質、混床再生等方面進行檢查和試驗。通過試驗和多年來運行的經驗,分析了除鹽水系統混床周期縮短、產水量下降的原因。

2.1 混床中離子交換樹脂的流失

自2008年正式投產使用以來,二期混床還未添加過樹脂,生產過程中,離子交換樹脂會不斷減少。除鹽水二期車間投產前混床添加陰陽樹脂比例為1∶2,其中陰樹脂高度為120cm,投加量為7.38t;陽樹脂高度為60cm,投加量為3.69t;其工作周期為110h。但近期通過實際測量陰樹脂高度為90cm,5.38t;陽樹脂高度為50cm,3.07t,混床工作周期為10h,產水量急劇下降,再生頻繁增加藥耗,無法滿足正常的生產需要。

樹脂減少的原因是樹脂流失,經長期調查發現該公司混床樹脂流失的原因主有以下幾點:①樹脂在失效后的再生過程中,由于樹脂體積收縮和膨脹,致使部分樹脂破裂,破裂的樹脂就會隨水流經上排閥流出,根據統計混床每再生200次,樹脂會破裂約5%~10%[2]。②在生產過程中樹脂整體結構不均勻,使樹脂顆粒各部分產生的壓力大小也不同,導致其膨脹和收縮的程度不同,由于受壓力作用,構成樹脂的高分子鏈斷裂,使活性基因脫落,結構疏松,含水量增加,強度下降。③對混床進行分層時進水流量過大,操作人員經驗不足,發現樹脂不動時就加大流量來達到樹脂松動的目的,導致樹脂沖走。

樹脂的流失成為混床周期制水量下降的重要原因,因為工作人員生產操作經驗的不足等原因,如在混床再生過程中,反洗時反洗流量過大,導致混床樹脂從上排閥大量流失。混床中的陰樹脂在上層,流失的基本為陰樹脂,導致混床內的陰陽樹脂比例失調,一方面混床再生時酸堿用量保持不變,過多的堿會中和部分的酸,導致混床再生不完全,陽樹脂交換能力沒有完全恢復就投入使用,致使混床周期制水量下降;另一方面,陰樹脂大量流失,混床再生后投入使用,陰樹脂先失效,陽樹脂沒有全部失效時就要重新再生,藥耗上升,周期制水量下降。

2.2 混床離子交換樹脂性能的下降

樹脂在長期使用過程中,性能會逐漸下降。導致樹脂性能下降的原因很復雜。樹脂污染是影響樹脂性能的重要因素。樹脂污染是指樹脂的表面和空隙中積累污垢或樹脂的交換基團上吸附了不可交換離子的污染物質。

(1)有機物的污染。混床進水中存在的腐殖酸、集團性的有機雜質吸附在樹脂上,占據或結合了樹脂上的活性基團降低了樹脂的交換能力。

(2)油脂的污染。混床進水中的膜狀物油類物質堵塞或者包裹了樹脂表面的微孔,阻擋了離子的交換吸附,使樹脂受到污染。

(3)懸浮物的污染。懸浮物污染樹脂的原理和油脂類似,懸浮物緊裹著樹脂表面的液膜層,隔絕了陽離子樹脂的離子交換過程,使樹脂受到污染。

(4)膠體物質的污染。水中以帶負電為主的膠體顆粒,使陰離子交換樹脂受到污染,膠體物質中的膠體硅對樹脂的危害最為嚴重,它吸附并聚合在膠體表面,阻止了離子交換過程的進行。

(5)金屬離子的污染。進水中還含有少量的高價金屬離子(主要是原水混凝劑中含有的高價鋁離子,公司取用的地表水含鐵量較高)擴散進入陽離子交換樹脂的內部,這些金屬離子的交換勢能高,容易與樹脂中固定離子結合,使固定離子失去作用,喪失了離子交換能力。本公司進水中含有大分子有機物與鐵形成螯合物(即有機鐵),它與強堿性陰樹脂進行交換反應,集結在交換基團的位置上,堵塞樹脂的交換孔道,使交換容量和再生容量下降,再生效率降低,再生劑與清洗水耗量增加,進一步導致樹脂鐵“中毒”。

(6)再生劑的污染。離子交換樹脂的再生劑可能混有許多雜質,導致再生劑不純,使樹脂受到污染(如NaOH中含有NaCl會對陰樹脂造成污染)。此外,細菌等都會使樹脂遭受不同程度的污染。

2.3 混床進水水質的下降

混床進水水質是影響混床周期制水量的主要因素。本公司除鹽水系統中混床的進水是反滲透的出水,反滲透系統經過長期使用,其中的反滲透膜的性能下降,導致反滲透出水的電導率上升,混床的離子交換樹脂的交換容量一定,就導致其出水水質下降或者運行周期縮短。

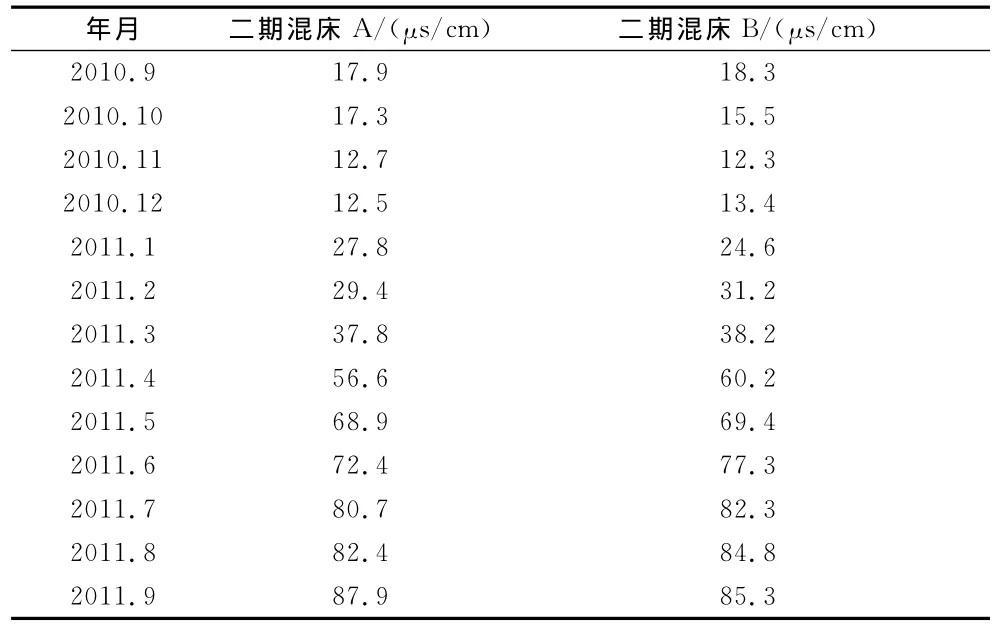

為了探索進水對混床周期的影響,收集了混床投入使用以來混床進水水質數據,因投產運行初期進水水質較好,電導率沒有明顯變化,表1是該公司2010年9月-2011年9月二期混床進水水質變化,由有表中可以看出,2010混床進水的電導率只有20μs/cm左右,由于反滲透系統反滲透膜的性能下降,反滲透出水的電導率上升,到2011年混床進水電導率達到80μs/cm左右。電導率升高,說明進水離子濃度上升,相等的水量需要的離子交換樹脂上升,流量不變的情況下,混床的出水水質固然下降,混床的出水電導率達到2μs/cm就需再生,導致混床運行周期縮短。

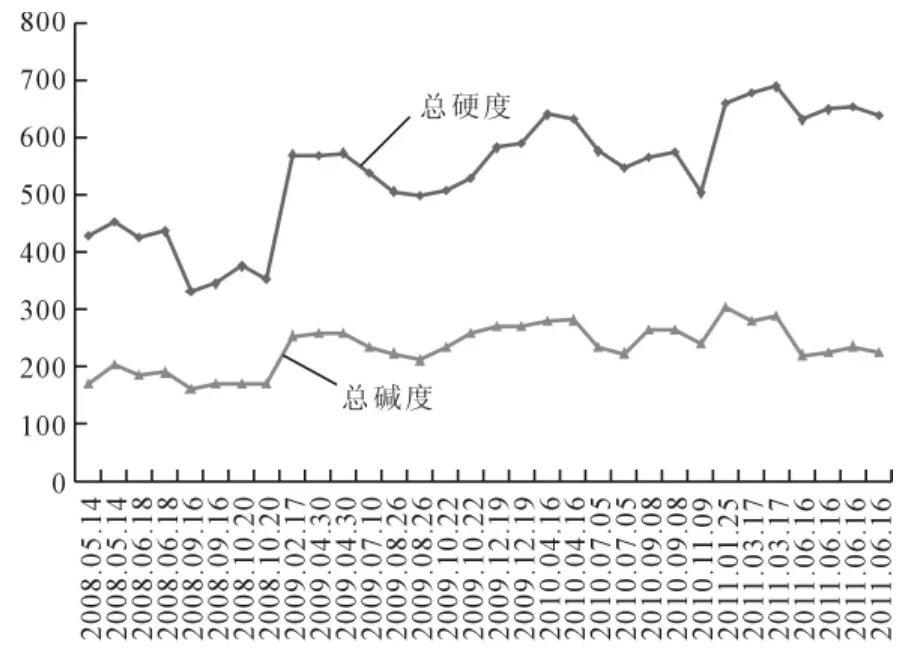

圖1為混床投入使用以來至2011年6月份原水中總硬度和總堿度的變化曲線,從水質分析變化曲線可以看出,近3年來原水中的離子濃度呈上升趨勢,這也直接影響到系統的產水質量,加重了末端混床的運行壓力,使其再生周期縮短。

表1 2010年9月~2011年9月二期混床進水水質一覽

圖1 總硬度和總堿度變化曲線

2.4 混床再生的控制

為了有效地使用離子交換樹脂生產高質量的除鹽水,必須準確合理地把握控制好混床樹脂在運行產水及酸堿同步再生操作的工藝條件。混床再生操作包括反洗預分層、進堿失效、反洗分層、置換、同步沖洗、氣混、正洗備用等環節。其中同步沖洗主要是沖洗去殘留的酸堿再生劑,同時沖洗水中的離子,也與部分樹脂發生離子交換而降低樹脂的交換容量;并且如果酸堿再生劑未被沖凈,就會在下一操作通氣混合時產生大量的鹽類(NaCl),NaCl會污染樹脂,從而進一步降低樹脂的交換容量,并可能使樹脂中毒嚴重時其交換能力下降30%~50%,影響離子交換性能。所以沖洗終點的控制非常重要,本公司混床的沖洗終點控制采用pH法,即以沖洗出水pH值是否呈中性為判斷依據。混床再生沒有控制好,樹脂分層也是混床再生過程中的一個重要環節。樹脂分層的效果與陰陽樹脂的濕真密度差、樹脂粒度的均勻程度以及樹脂的失效程度等因素有關。陰陽樹脂的濕真密度差和樹脂粒度的均勻程度是樹脂本身的特性,樹脂的失效程度可以通過“進堿失效”的方法控制,從混床的進堿口加入1.5%~2.0%的NaOH溶液,使陰樹脂盡可能地轉化成OH型,陽樹脂轉化成Na型,增加了陰陽樹脂的密度差,來起到強化分層的效果。再生時反洗流量過大,導致上層樹脂會被水流帶走,使樹脂大量流失。

該公司除鹽水系統中混床系統運行周期縮短的原因可以歸結為四點:混床中離子交換樹脂的減少、混床離子交換系統樹脂性能的下降、混床進水水質的下降、混床再生沖洗終點的控制不準。有效解決這些問題,就能使混床周期制水量得到提升。

3 解決途徑探索

針對這些可能導致混床周期制水量下降的原因,采取了對應的措施,改進了混床再生的方法,提高了混床的周期制水量。

3.1 添加樹脂

因為樹脂的大量流失,混床內的樹脂比例失調,經過取樣試驗和外部測量相結合,掌握混床內的陰陽樹脂比例,對二期混床進行了樹脂添加。首先據測量陰樹脂和陽樹脂的高度來粗略計算需要添加陰陽樹脂的量。通過測量估算,向混床中加入了1t陰離子樹脂,使混床內的陰陽樹脂比例重新達到2∶1。

3.2 檢查是否污染

為探索樹脂是否被有機物等物質污染,我們對混床樹脂進行取樣化驗。從外表觀測,樹脂顏色沒有明顯加深,用清水浸泡,沒有發現有油脂類污染,對其中的鐵、硅能離子含量進行測定發現,鐵離子含量小于0.01%,硅離子含量小于0.03%,即說明混床樹脂未受污染。

3.3 改善水質

改善混床的進水水質,緩解混床的運行壓力,增大混床制水量。混床的上級系統為反滲透系統,提高反滲透的產水水質,可以緩解混床的運行壓力,提高混床的產水量。為此,對反滲透膜進行取出觀察和稱重發現反滲透膜的重量明顯增加,判斷為反滲透膜出現結垢現象,對此該公司通過改變藥洗試劑和增加阻垢劑的投加來穩定反滲透膜結垢現象,通過觀察發現起到一定的作用,出水電導率沒有出現明顯的增加,同時該公司購買單只膜清洗設備,希望通過對單只膜的清洗來達到降低產水電導率的效果。然后對反滲透膜進行重組,有效的提升了反滲透的運行效果,改善了混床的進水水質。進水水質的提高能夠使混床周期制水量增大,運行周期上升,這就提高了反滲透系統的出水水質要求。

3.4 改進混床再生方法,提高混床產水量

(1)要求運行人員在分層時先用小流量松動樹脂,再逐步加大流量,如確因壓實或樹脂抱團不能松動樹脂,應采用放水至樹脂層上200mm后通壓縮空氣的方法松動樹脂后再分層。通過上述方法在運行后發現,混床的周期產水量增加到4000t,大大提高了混床的產水量。

(2)控制沖洗終點。林江、周永輝等在《純水生產中離子交換柱混床再生沖洗終點的控制》一文中指出電導率法比pH法能更準確、可靠的控制沖洗終點,有效地避免了沖洗不足對樹脂造成危害或沖洗過度降低樹脂生產交換能力及水的浪費,并根據理論分析,結合實際再生中電導率的變化趨勢曲線確定混床沖洗終點為電導率降至60μs/cm以下[7]。離子交換是除鹽水生產過程中的重要環節,其再生沖洗終點的控制尤為重要。混床再生沖洗時控制出水電導率小于60μs/cm即為沖洗終點。以電導率控制混床沖洗終點效果良好,比以pH值控制混床沖洗終點更加靈敏、準確,可以避免因終點控制不準而造成氯化鈉污染樹脂的可能性。

(3)控制反洗的壓力,防止混床內樹脂的流失。本公司的混床反洗壓力控制在0.2MPa左右,要求再生人員逐漸增大反洗壓力直至0.2MPa,并嚴密關注上排閥出口是否有樹脂流失。

2.5 設備的改進

為了防止樹脂流失,該公司在上排閥處安裝濾網,防止樹脂的流失;另外對中排閥進行改進,方便工作人員對樹脂分層的觀察。

4 結語

通過各方面的研究和實驗發現:樹脂的流失及進水水質是影響本公司混床周期制水量的主要因素,本公司通過添加樹脂及對混床設備的改進,成功解決的周期制水量下降的問題,同時要求工作人員在混床再生時嚴格按照再生規程操作,減少了樹脂的流失。混床的周期制水量由2000t恢復到6000t以上。

[1]彭啟紅.水處理除鹽系統中混床周期的影響因素分析與對策[J].江西科學,2009,27(2):295~297.

[2]呂中華.混床運行中存在的幾個問題[J].河北煤炭,2008(5):44~46.

[3]海 陽.淺談純水站離子交換樹脂[J].新疆化工,2010(3):8~15.

[4]桑俊珍,王曉攀,李 紅.水處理用離子交換樹脂運行中存在的問題及預防措施[J].河北電力技術,2009,28(1):43~44.

[5]何 勇.混床運行中出現的問題及解決方法[J].廣東科技,2011(12):112.

[6]于志勇,姚 琳,馮禮奎.混床制水周期突降的探討[J].工業水處理,2012,32(8):96~98.

[7]林 江,周永輝,程翠葵.純水生產中離子交換柱混床再生沖洗終點的控制[J].飲料工業,2001,4(3):21~23.

[8]何 明,周柏青.陰床運行導致混床出水電導率升高的處理措施[J].湖北電力,2008,32(5):57~59.

[9]劉 娟,李繼水.混床離子交換設備運行惡化的原因分析及對策[J].化工科技市場,2008,31(8):24~26.

[10]陸繼民.精除鹽運行床周期制水量少的原因探討[J].浙江電力,2003(6):54~56.

[11]楊紅艷.提高凝結水精處理混床周期制水量的途徑[J].華北電力技術,2007(10):9~10.

[12]張澄信,陳 龍.我國凝結水處理混床運行可能遇到的特殊問題[J].熱力發電,2001(1):8~14.

[13]黃 艷,章志昕,韓倩倩.國內離子交換樹脂生產及應用現狀與前景[J].凈水技術,2010,29(5):11~16,29.