高負荷柴油發動機鋁合金活塞局部強化

東風商用車技術中心工藝研究所 (湖北十堰 442001) 樊曉光 趙俊平 吳永強 魯福來

隨著柴油發動機輕量化、高功率、高爆壓化的發展,發動機各關鍵零部件承受越來越苛刻的機械、熱負荷,這對發動機關鍵零部件的性能提出了更高的要求。在較高的機械、熱負荷下,傳統的鑄造鋁合金活塞出現了多種形式的失效。針對這些失效形式,國外多家活塞制造商提出對活塞熱負荷、機械負荷最嚴重的部位進行重熔強化處理,可以提高活塞使用壽命8倍以上。通過自主開發,我們完成了對某發動機鑄造鋁合金活塞的局部強化處理工藝,并采用自主設計的活塞單品試驗系統,對比研究了局部強化對活塞熱疲勞壽命的影響。

1.試驗

(1)鋁合金活塞喉口重熔處理 活塞采用自主開發的鋁硅合金材料,企業內部牌號S04,主要化學成分如表1所示。采用重力鑄造方式生產,加工為重熔強化處理留出一定余量。

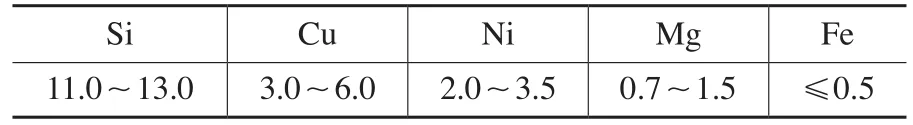

表1 S04鋁合金材料化學成分(質量分數)(%)

采用鎢極氬弧加熱方式進行重熔強化處理,重熔參數:交流,脈沖5Hz,電流120~200A,氬氣流量6~8L/min,重熔速度90mm/min,重熔過程中控制活塞溫度不超過200℃。

金相及相關檢驗在東風商用車技術中心工藝研究所檢測中心進行。重熔后精加工至成品活塞。

(2)活塞熱疲勞試驗 根據活塞實際工作環境,我們確定了活塞熱疲勞試驗方案,并開發了熱疲勞試驗臺架。在活塞喉口部位安裝熱電偶,控制試驗過程中活塞的溫度。試驗臺架有兩個工位:一個為加熱工位,另一個為冷卻工位。將活塞固定,采用火焰加熱方式對活塞頂面及喉口加熱,當溫度達到設定溫度后,活塞自動移動到冷卻工位,對活塞頂面及喉口進行噴水快冷,冷卻到設定溫度后,活塞自動移動至加熱工位再進行加熱,反復循環進行活塞單體熱疲勞試驗。

熱疲勞試驗采用自主開發的活塞單品熱疲勞試驗臺架進行,控制活塞喉口關鍵部位溫度在120~390℃之間循環。定期檢查裂紋長度,確定裂紋長度,測試活塞疲勞次數。

2.試驗結果

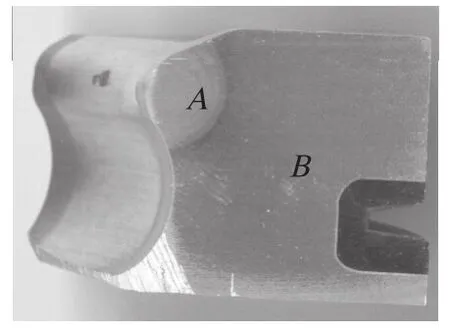

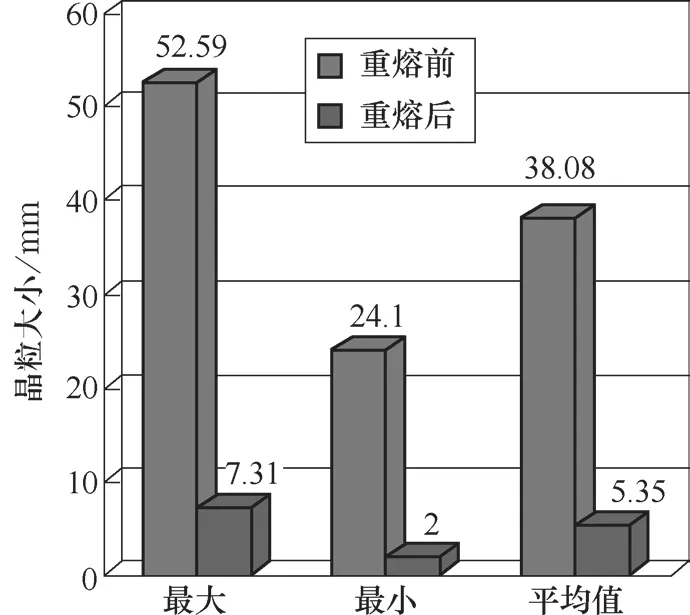

(1)重熔層參數 圖1是鋁合金活塞喉口重熔宏觀照片,可以看出重熔部位A位于喉口,顏色較基體B略淺。從金相檢測可以看出初晶硅尺寸有較大程度的細化。選擇同一視場內20個最大的初晶硅,測量其最大長度,并取平均值作為初晶硅平均尺寸。未經重熔強化的部位初晶硅尺寸明顯比重熔區域大。圖2總結了重熔區和非重熔區初晶硅顆粒尺寸測試結果。測試20點平均結果表明,普通鑄造活塞初晶硅尺寸約38.08μm,重熔區初晶硅平均尺寸約5.35μm,細化為非重熔區的14%。據相關文獻介紹,鋁合金活塞產生熱疲勞裂紋的根源就是初晶硅與α-Al基體之間的熱膨脹系數差。細化初晶硅尺寸,可以通過減小初晶硅與α-Al基體之間的作用力,降低鋁合金活塞熱疲勞開裂的趨勢。

圖1 重熔區和非重熔區

圖2 重熔區與非重熔區初晶硅尺寸對比

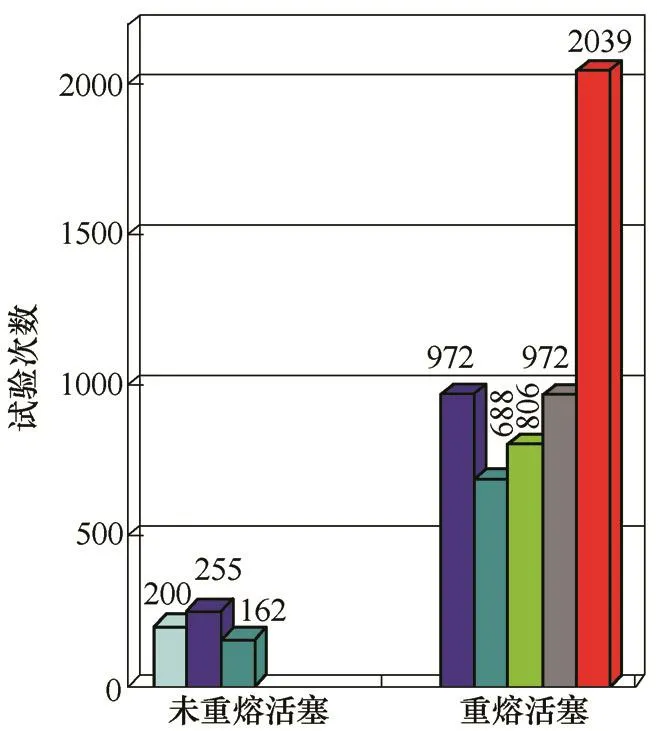

(2)活塞熱疲勞試驗結果 準備未重熔活塞以及局部重熔強化的鋁合金活塞,采用上述的熱疲勞試驗方法進行熱疲勞試驗。如圖3所示,鋁活塞經過熱疲勞試驗產生自燃燒室穿過喉口延伸至上頂面的裂紋時認為活塞熱疲勞失效,此時活塞所經過的熱疲勞次數作為該活塞的熱疲勞壽命。圖4總結了未重熔強化鋁合金活塞以及重熔強化活塞的熱疲勞試驗結果,可以看出重熔強化使得鋁合金活塞的熱疲勞壽命明顯提高。

圖3 熱疲勞裂紋照片

圖4 熱疲勞試驗結果

第一組為未重熔活塞,同樣的試驗參數下重復3只,產生前述長度的裂紋時對應的熱疲勞次數分別為200、255、162次,平均熱疲勞壽命為206次。第二組為重熔強化活塞,同樣試驗條件下重復進行5只次試驗,相同裂紋長度對應熱疲勞壽命分別為972、688、806、972、2039次,平均熱疲勞壽命為1096次,比沒有重熔強化的活塞提高4倍。

圖5是沒有重熔處理的鋁合金活塞經過前述熱疲勞試驗循環200次后的裂紋狀況,可以看出經過冷熱沖擊以及較大溫度梯度之后,活塞頂部出現了三條長度相當的裂紋。

圖5 沒有重熔強化活塞熱疲勞試驗200次裂紋

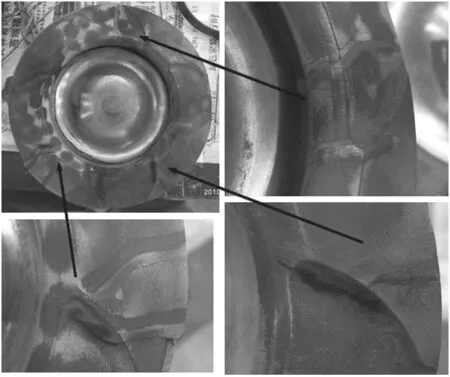

圖6 是喉口部位經過重熔強化處理的鋁合金活塞經過806次熱疲勞循環之后的裂紋狀況,可以看出裂紋產生在上頂面與喉口圓弧交界的地方,隨著試驗進行不斷擴展,最終有一條裂紋穿過了喉口(圖6中右上所示),另外兩條穿過頂面而沒有穿過喉口。

圖6 局部重熔強化活塞熱疲勞試驗806次后裂紋

3.結語

隨著現代柴油發動機油耗和排放要求的不斷提高,鋁合金活塞局部承受越來越高的熱負荷和機械負荷。活塞局部重熔強化技術,能夠通過細化鋁合金增強相的尺寸達到提高局部強度的作用,同時細化初晶硅尺寸,能夠有效降低熱疲勞裂紋產生的趨勢,從而提高活塞的使用壽命。

該技術于2011年初成功應用于批量生產,產生了顯著的經濟效益和社會效益。另外,我們認為該技術不只局限于S04材料,可以推廣應用于其他鋁合金材料。

(20121120)