鋁合金輪轂熱處理工藝節能探討

中信戴卡集團秦皇島戴卡興龍輪轂有限公司 (河北 066004) 劉宏磊

1.前言

筆者曾用質量管理中“人、機、料、法、環”的思路結合自身工作談過熱處理節能降耗問題。從質量管理思路中“人、機、料、法、環”等角度去研究熱處理節能降耗問題可能會使問題分析的更全面,并能從更多角度挖掘節能降耗措施。筆者將從工藝方面著重探討鋁合金輪轂熱處理節能問題。

2.工藝節能的探討

(1)工藝簡述 鋁合金輪轂一般要經過T6熱處理(固溶處理和人工時效處理)改變內部組織狀態,從而改變輪轂的力學性能。固溶熱處理是將鋁合金輪轂加熱到適當的溫度,以使可溶成分有足夠的時間進入到固溶體中,通過在淬火液中快速冷卻,使可溶成分以過飽和狀態存在于固溶體中。人工時效是在溫度較高狀態下使過飽和的合金元素迅速地由固溶體內析出,提高鋁合金的強度,時效強化后在室溫條件下正常冷卻。

有部分鋁合金輪轂生產工廠認為A356.2鑄造鋁合金輪轂的T6熱處理規范為:固溶處理(535±5)℃,保溫3~4h,淬火冷卻介質為水,溫度60℃,淬火轉移時間小于15s;時效處理(165±5)℃,保溫時間3~4h。具體工藝視零件大小、尺寸及熱處理設備不同而做適當調整。也有資料認為ZAlSi7Mg(與A356.2鑄造鋁合金相同)鑄造鋁合金輪轂的T6熱處理規范為:固溶處理(530±5)℃,保溫3~8h,淬火冷卻介質為水,溫度20~50℃,淬火轉移時間不要超過20s;時效處理(160±5)℃,保溫時間6~8h。有資料認為6061鍛造鋁合金輪轂的T6熱處理規范為:固溶處理(516~579)℃,保溫1~6h,淬火冷卻介質為水,溫度小于40℃,淬火轉移時間不要超過20s;時效處理為自然時效96h。這些只能作為制訂熱處理工藝的參考,不能一概而論,如果僅從熱處理達到力學性能的角度考慮,這些工藝規范完全可以拿過來參考應用。但如果從既滿足力學性能要求又節能的角度,就應該有更深層次的試驗研究。

(2)固溶工藝 由于各種輪型的尺寸、規格及力學性能要求不同,甚至化學成分也不同,因此在制訂熱處理工藝前要充分了解產品力學性能要求、產品的化學成分及物理特性,甚至熱處理爐的結構及溫控精度。譬如說,在固溶處理時,溫度越高可溶成分進入到固溶體的速度也越快,所需要的保溫時間也就越短,單位產品的耗能也就越低。ZAlSi7Mg鑄造鋁合金的凝固范圍為550~610℃,所以在確定鑄造鋁合金輪轂固溶溫度時不能超過550℃,否則就有產品熱處理過燒的風險,而6061鍛造鋁合金的凝固范圍下限要較ZAlSi7Mg鑄造鋁合金高,所以在確定6061鍛造鋁合金輪轂固溶溫度時就可以高一些,甚至設定570℃,也不會出現熱處理過燒的風險,但高溫短時間的熱處理會增加熱處理能力,降低單位產品的能耗。

在制訂熱處理工藝前還要考慮的因素是熱處理爐的結構及溫控精度,如要使固溶處理和時效處理的入爐節拍相一致,爐子的加熱能力及爐膛溫度的均勻性也是制訂工藝的重要考慮因素之一。如鋁合金輪轂行業所用的熱處理爐普遍為Ⅱ級熱處理爐,熱處理的保溫精度為±5℃,控溫精度為±1.5℃,記錄儀表指示精度不低于0.5%;按規定周期每6個月對熱處理爐加熱區有效性和儀表精度進行檢測,熱電偶用的Ⅱ級K型也應按規定每6個月進行檢定,而后再確定最佳工藝溫度才能更科學、更合理。就產品結構而言,為了使固溶體達到一定程度所需要一定的保溫時間,隨著鋁合金輪轂厚度(最后部位)的增加而增加,通過觀察金相組織和測試試樣力學性能,才能確定最短的固溶保溫時間。

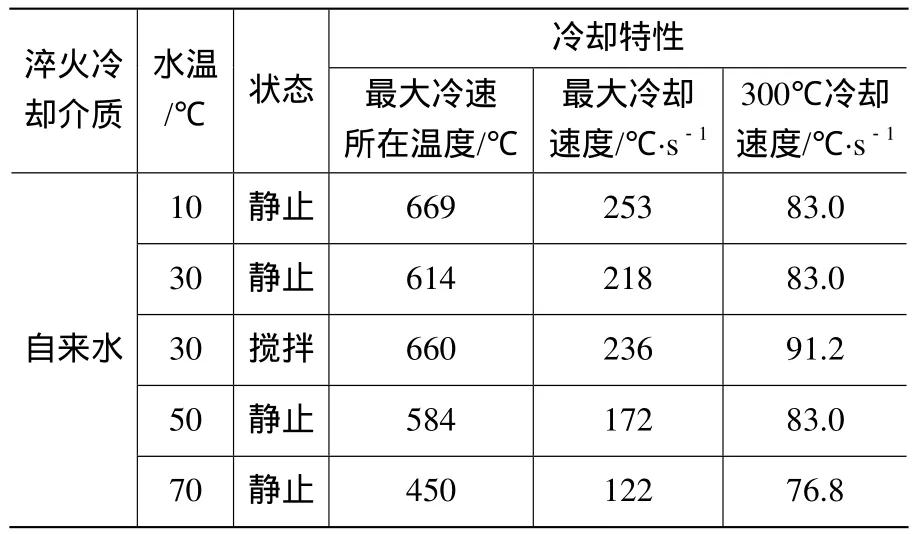

(3)淬火工藝 對于淬火環節,鋁合金輪轂行業所用的淬火冷卻介質是自來水,不同溫度下自來水的冷卻特性如附表所示。

不同溫度下自來水,靜止及攪拌時的冷卻特性

由上表可以看出,隨著水溫的提高最大冷卻速度所在溫度和最大冷卻速度逐漸下降,而300℃冷卻速度變化并不明顯,增加攪拌能有效提高冷卻速度和最大冷卻速度所在溫度。也就是說,水溫越低,帶來的固溶效果越好,但過低的水溫會造成輪轂變形嚴重,甚至產生裂紋。筆者也做過鑄造鋁合金輪轂應力集中部位裂紋的研究,對于造型存在嚴重應力集中的輪轂,淬火水溫的升高對應力集中部位裂紋的產生有所改善。因此,在實際生產制訂工藝時綜合考慮固溶溫度、自來水的冷卻特性及鋁合金輪轂淬火變形及裂紋情況,一般水溫設定在60~75℃,并增加攪拌。

(4)時效工藝 筆者曾對低壓鑄造A356.2輪轂進行多次人工時效研究,隨人工時效次數的增多,低壓鑄造A356.2鋁合金輪轂的力學性能變化幅度不斷減小,經三次人工時效后力學性能變化幅度就不十分明顯。由于A356.2鋁合金隨人工時效次數的增多,組織狀態趨于穩定。筆者也曾對低壓鑄造A356.2輪轂進行自然時效(T4熱處理)進行研究,通過對低壓鑄造A356.2鋁合金輪轂進行固溶處理后分別進行人工時效、自然時效24h、自然時效48h后各部位進行力學性能檢測,再分別對經過涂裝后的成品的力學性能檢測和對比分析。試驗表明,T4(自然時效48h)熱處理后比T6熱處理后屈服強度降低了20%~30%、抗拉強度降低了5%~10%、硬度降低了10%~20%,伸長率提高了70%~100%,但經過涂裝烘箱烘烤后合金的抗拉強度、屈服強度、硬度均有所提高,伸長率有所下降。就滿足客戶的力學性能要求而言,T4(自然時效24h)熱處理后比T6熱處理更能滿足客戶的要求;但在機加工工序出現粘刀現象。

筆者在研究鍛造6061鋁合金輪轂時效工藝時發現,不同時效工藝處理對輪轂力學性能均有不同程度改善。在實際工作中也多次對鍛造6061鋁合金大巴車輪轂進行工藝研究和試驗,以確定最佳效果。對于較大輪型,時效處理采用較長時間和較低的溫度以改善力學性能,提高性能的均勻性;對于較小輪型,時效處理可以較短時間、成比例的較高溫度下進行處理。就目前鋁合金輪轂行業熱處理而言,筆者認為由于涂裝烘烤的影響,更接近于T5(固溶+不完全人工時效)熱處理工藝,而非多數資料所述的T6(固溶+完全人工時效)熱處理工藝。

3.節能效果

筆者在長期從事鋁合金輪轂熱處理技術工作的過程中,不斷探索提高產品熱處理質量和節約熱處理能耗的途徑。通過對熱處理過程每個環節的試驗研究,不斷優化熱處理工藝,2011年對熱理工藝改進及熱處理料架優化設計后,對于我公司大批量連續生產的企業帶來的能耗進行對比分析,全年能為公司節約能耗費用100多萬元,相關設計并已申報專利。2012年通過熱處理工藝優化,不斷降低了熱處理能耗,我公司由2011年的熱處理電耗0.21元/kg降低到0.19元/kg,按目前我公司每日處理量約80t計算,全年可節約電耗費用約60萬元,或許這就是科學技術作為第一生產力帶來的經濟效益。同時,對于能源日益緊張、日益關注碳排放量的今天,通過工藝的改進有效地節約能耗,減少碳排放量,這也是科學技術作為第一生產力帶來的巨大社會效益。

(20121214)