鍛造冷軋工作輥材料的發展

中國第一重型機械集團公司鍛造分廠 (黑龍江 161041) 王 爽 劉大琦

隨著熱加工工藝的不斷改進,軋輥制造廠不斷研究開發新鋼種,采用新工藝新技術,推動冷軋輥用鋼的更新換代,冷軋輥的質量及使用性能不斷提高。冷軋工作輥的材料從最初使用的軸承鋼逐步發展到含2%Cr、3%Cr、5%Cr鋼,以及高鉻鑄鐵、高速鋼、半高速鋼。目前,高速鋼及半高速鋼軋輥都是鑄造的復合軋輥,最初用于帶鋼熱軋機工作輥,近年來已開始用于帶鋼冷軋機工作輥。今后發展目標必然是整體鍛造的半高速鋼及高速鋼冷軋工作輥。

1.2%~5%Cr鍛鋼軋輥

鍛鋼軋輥是經過鋼包精煉除氣后真空澆注,鍛造工序普遍運用了KD法(上下寬V形砧大壓下量鍛造法)、FM法和WHF法等中心壓實方法,在熱處理工藝方面也有許多獨特技術。

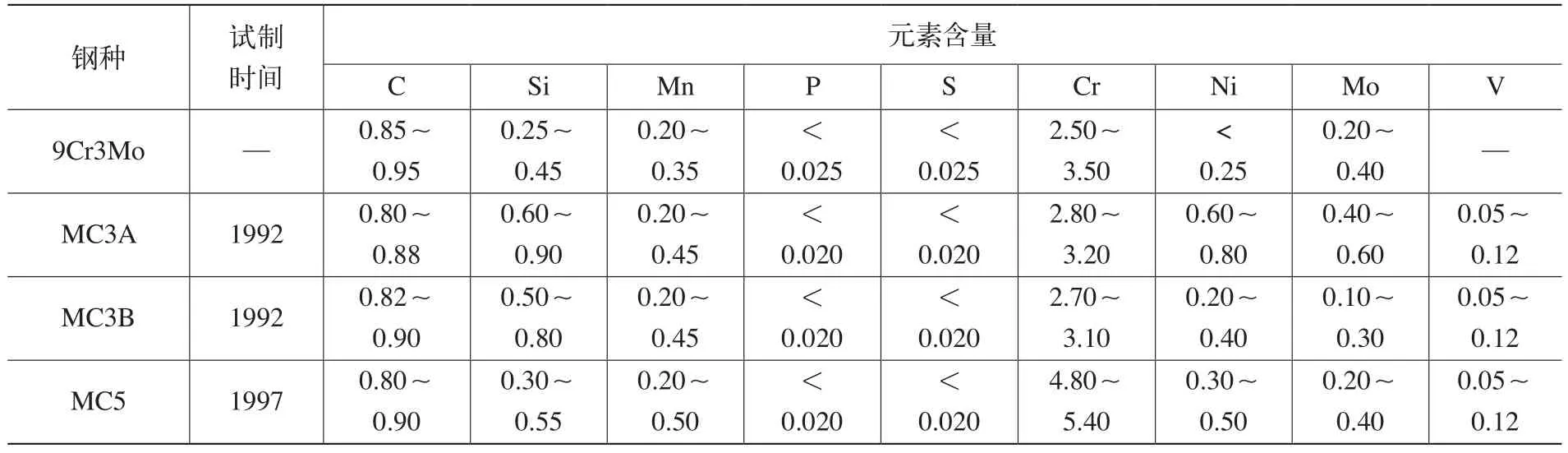

20世紀80年代開發了含3%Cr和5%Cr的冷軋輥,在我國當時也曾經對3%Cr軋輥的試制有過嘗試,真正成功制造并使用含3%Cr冷軋工作輥則是在1992年以后,1997年試制成功5%Cr的冷軋工作輥,含2%Cr冷軋輥用鋼發展時間較長,涉及鋼種較多,但化學成分大同小異。在我國納入國家標準GB/T13314-1991的鋼種有5個是含2%Cr,一個含3%Cr的鋼種,以及9Cr3Mo。而常用含3%Cr的鋼種是MC3A,MC3B。含5%Cr的冷軋輥用鋼目前還沒有納入國家標準,但已經普遍應用,這些鋼種的化學成分如表1所示。使用結果表明,MC3A、MC3B、MC5軋輥的使用性能明顯優于2%Cr軋輥。淬硬層深,耐磨性好,事故率低,軋輥返修淬火的次數減少,使用壽命增長。

有報道降低鋼中C含量,提高Si含量,可以改善冷軋輥用鋼性能,所報道的鋼種相當于65Cr2SiMoV。試驗結果表明,此鋼種采用適當的工藝熱處理后,疲勞性能及殘留奧氏體量與9Cr2MoV相當,而強度及沖擊韌度均高于9Cr2MoV。國內雖然有人對這種鋼進行了研究,但并沒有投入實際應用。

20世紀40~70年代期間,直徑減少20mm時重新淬火,當時軋輥使用到直徑減少60mm時報廢。到20世紀80年代,軋輥使用增加到62mm,直徑減少30mm時重新淬火。20世紀80年代后期達到了不需要重新淬火的水平。現在軋輥可以使用到直徑減少100mm而不必重新淬火。近年來國內仍有對MC3、MC5冷軋工作輥研究的報道。

表1 含3%Cr、5%Cr的冷軋工作輥用鋼及化學成分(質量分數) (%)

2.高Cr鑄鐵軋輥

當軋輥鋼中Cr含量達到5%(質量分數)后,是否繼續增加Cr含量,有報道采用10%Cr鋼鍛制冷軋輥,硬度在90HS以上的淬硬層深度可達80mm以上,軋輥耐磨性大幅提高。但這種軋輥沒有得到推廣應用。冷軋輥用鋼的發展又走向了另一條途徑,把帶鋼熱軋機所用高Cr鑄鐵軋輥引入了帶鋼冷軋機。近年,國內仍有對高鉻冷軋工作輥用鋼的研究,認為高鉻鋼制作冷軋工作輥是發展趨勢。

高Cr鑄鐵軋輥最初用于帶鋼熱軋機,擴展應用到帶鋼冷軋機、型鋼軋機,多制成復合軋輥,心部為灰鑄鐵,表層為高鉻白口鑄鐵。最初制造的這種軋輥常在心部與外層結合處發生早期失效,如由于心部材料因疲勞產生裂紋并造成嚴重剝落。但經大量的研究改進,這一問題已經得到解決。

高Cr鑄鐵軋輥的熱處理工藝與普通鍛鋼軋輥不同,其是經350℃等溫轉變形成貝氏體與鐵素體的混合組織,能經受500℃工作溫度而不發生軟化,軋輥內的殘留壓應力很低。

高鉻鑄鐵軋輥用作冷軋機工作輥,由于其硬化層深,耐磨性好,事故率低,使用壽命高于普通鍛鋼軋輥。

3.高速鋼及半高速鋼軋輥

高速鋼及半高速鋼軋輥最初都是用作帶鋼熱軋機工作輥,近年來開始用于帶鋼冷軋機。

(1)高速鋼軋輥的性能特點 有報道稱高速鋼(HSS)軋輥是從高鉻鑄鐵輥轉化而來,碳化物形成元素Mo、W、Ti、V、Nb取代了一些Cr,使其中的碳化物類型及組織形態發生變化,氧化特性與高鉻鑄鐵不同,由于其表面易形成氧化膜而起到保護作用,可提高其耐磨性。

1999年4月,在英國伯明翰召開的軋輥會議上,報道情況表明高速鋼軋輥在帶鋼熱軋中的應用已很普遍,高速鋼軋輥已發展到第三代,在第一代軋輥中所存在的問題已經解決,值得注意的是高速鋼軋輥已開始用作帶鋼冷軋機工作輥。

(2)半高速鋼(SHSS)軋輥性能特點 第二次世界大戰期間,由于戰爭造成資源匱乏,人們為節約合金元素而嘗試減少高速鋼中的合金元素含量,并使其仍然保持足夠的二次硬化效果,在大致相同的熱處理工藝下,可以得到與高速鋼相同的硬度,從而可以代替高速鋼使用。

作為軋輥材料半高速鋼的化學成分與傳統的半高速鋼不同。有文獻報道對幾種半高速鋼軋輥的試驗研究,其合金元素含量均較低。

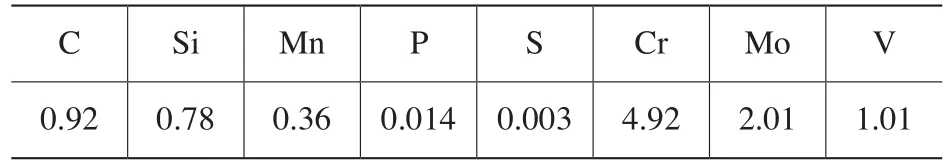

對半高速鋼軋輥組織及性能的研究報道很少,說明這方面的工作還剛剛開始。有文獻報道了對一種半高速鋼冷軋輥材料的試驗研究。鋼的化學成分如表2所示。用100kg真空感應電爐熔煉,于900~1100℃間鍛造成φ60mm圓棒,經球化退火后進行各項試驗。

表2 試驗用鋼的化學成分(質量分數) (%)

試驗鋼于1020℃淬火后的回火曲線表明,不論是經過冷處理還是未經冷處理的試樣都具有二次硬化的特點。二次硬化的峰值硬度對應于殘留奧氏體體積分數的急劇減少。未經冷處理的試樣二次硬化的峰值硬度為740HV,高于經過冷處理試樣的720HV。經冷處理的試樣,其中殘留奧氏體量減少,因而在450℃回火時就達到了二次硬化的硬度峰值,而未經冷處理的試樣在500℃回火才能達到硬度峰值。

二次硬化的效果來自兩方面:一是回火過程中所析出的碳化物粒子;二是回火過程中使殘留奧氏體轉變為馬氏體。回火過程中析出彌散分布的Cr、Mo、V的碳化物粒子,可增強鋼的耐磨性。

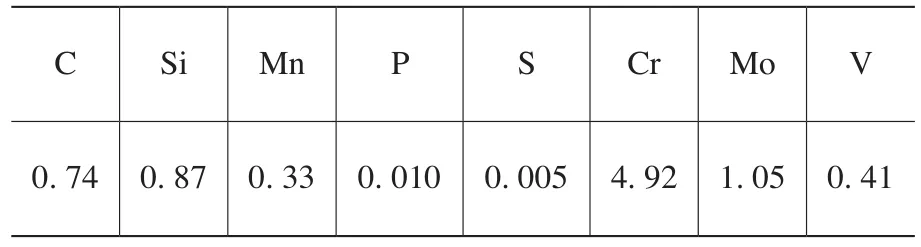

(3)國內整體鍛造半高速鋼冷軋工作輥 國內有報道,研究試制了整體鍛造半高速鋼冷軋工作輥,其化學成分如表3所示。

表3 試驗軋輥的化學成分(質量分數) (%)

試制工藝流程為:電弧爐冶煉→電渣重熔→鍛造→粗加工→調質→雙頻感應淬火→高溫回火。感應淬火溫度1090℃,回火溫度520℃。軋輥表面硬度92HSD,90HSD以上的淬硬層深度為25mm,87HSD以上的淬硬層深度為35mm。軋輥組織為回火馬氏體基體上分布著細小彌散的碳化物。

4.結語

冷軋工作輥材料從最初使用的軸承鋼逐步發展到含2%Cr、3%Cr、5%Cr鋼,以及高鉻鑄鐵、高速鋼、半高速鋼。材質的發展經歷了Cr含量由低到高的過程,而C含量則是由高到低的趨向,一定程度上打破了原來淬硬性與含C量關系的固有觀念,當Cr含量較高時,即使C含量降低也可獲得適當高的淬硬性,提高綜合使用性能。目前,高速鋼及半高速鋼軋輥都是鑄造的復合軋輥,最初用于帶鋼熱軋機工作輥,近年來已開始用于帶鋼冷軋機工作輥。今后發展目標必然是整體鍛造的半高速鋼及高速鋼冷軋工作輥。

(20121229)