汽車車身移動式多點自動焊機的研制

韋華南,張映紅,朱瑞丹

(柳州職業技術學院機電工程系,廣西 柳州 545006)

汽車車身是汽車的四大結構之一,也是汽車的形體語言,其由車門、車窗、車前鈑制件、殼體等薄鋼板等異型體的表面零件和內部零件組成,汽車車身具有材料薄、殼體體積大、形狀復雜,多為立體曲面結構、尺寸大以及表面品質要求高等特點。汽車車身焊接是汽車制造的四大工藝之一,在中小批量生產中,汽車制造企業主要采用普通點焊機、多點焊機和點焊機器人組合成汽車車身焊裝半自動化生產線進行生產。當汽車制造企業產量達到一定數量時,汽車車身焊裝生產效率就成了生產的瓶頸,急需通過焊接工藝的改進、焊接設備改造和更新換代等途徑加以解決。

1 汽車車身焊裝現狀

某汽車制造企業隨著產量不斷增加,生產節拍的加快,在汽車車身焊裝生產線焊裝小總成工序,出現影響企業的生產效率和生產品質的現象。在焊裝汽車車身時,乘用車車身總拼焊裝工序,首先在夾具總拼工位固定車身,然后通過人工使用普通懸掛式點焊機對側圍內板和底板進行焊接,完成該焊接工藝。焊接中存在的問題是生產節拍較長,車身品質狀態不穩定,特別是在生產批量不斷增加的情況下,在乘用車車身總拼焊裝時,出現的生產效率低和品質不穩定就成為特別突顯的問題,從而影響企業的生產效率和經濟效益。

如果在乘用車車身總拼焊裝時,采用側圍裙邊和底板的焊接方式,將能有效解決以上難題。但是由于側圍裙邊焊點密集,接頭搭邊小且焊鉗與總拼夾具會出現干涉,無法使用普通懸掛式點焊機進行人工焊接。為此我們通過自動化控制技術與焊接技術相結合,設計開發了汽車車身總拼側圍裙邊移動式多點自動焊機,來解決此問題。

2 汽車車身焊裝機設計思路

經分析乘用車車身總拼焊裝殼體體積較大,且形狀復雜,加上焊接生產線上焊接夾具位置限定,作業運動空間狹窄,焊接加工難度大。其次,乘用車車身總拼側圍裙邊的焊接工藝要求較高,側圍裙邊直線均勻分布有36個焊點,焊點間距為5厘米。再次,企業要求不改變原工件的定位和夾具,來實現側圍裙邊和底板的焊接方式,確保焊接品質的穩定性。最后,焊接時要求焊鉗能上下升降,左右移動運動,不受上下工件的空間位置限制和焊接夾具等其他因素的干涉。

我們根據乘用車車身總拼側圍裙邊的結構、焊接加工特點和焊接工藝要求,運用現代設計手段設計了乘用車車身總拼側圍裙邊移動式多點自動焊機。焊機的基本結構主要由焊接執行機構、控制裝置和能量轉換裝置三大部分組成。

2.1 焊機執行機構的設計

結合企業的生產條件、環境和工藝的要求,進行焊機執行機構的設計。首先確定焊鉗數量、焊鉗型號和工作臺的結構等,再運用三維模擬檢驗焊接執行機構設計效果。

(1)焊鉗數量的確定和焊鉗類型的選擇

首先,根據汽車車身總拼側圍裙邊焊接工藝要求規定的焊接部位和焊點數量,企業提出不改變原工件的定位和夾具的要求,結合生產節拍設計確定點焊鉗的數量為6把;其次,合理設計每把點焊鉗作業的內容,即1把焊鉗每次焊接6個點,6把焊鉗共焊接36點。最后,對焊接作業行程進行優化設計,按工藝要求焊點距離為5厘米,設焊鉗移動次數為6次,焊鉗升降高度為10厘米,焊鉗底座可上下升降直線運動(以避開焊接夾具),工作臺可左右移動的直線運動形式。然后依據產品材料、夾具結構、作業方位等因素選擇的點焊鉗類型為X型。

(2)工作臺結構的設計

要實現焊鉗在工作時能上下升降,左右移動直線運動,不受上下工件的空間位置限制和焊接夾具等其他因素的干涉,需設計支撐焊鉗的工作臺和焊接工作的運動。同時,根據企業要求不改變原工件焊接的定位和夾具的要求,設計工作臺的高度和外型結構為長方體的框架結構。最后,根據產品焊接位置的需要,工作臺直接安裝在半自動化生產線兩旁邊的地面上,使之具有良好的機械強度、抗振動和耐沖擊剛度,防止加壓時電極移位,保證高品質的焊接。

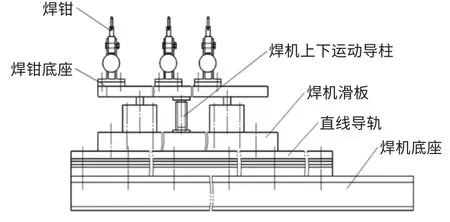

具體的焊接執行機構設計如圖1所示。

圖1 焊接執行機構設計示意圖

2.2控制裝置的設計

根據國內汽車車身焊接設備運用自動化技術的成果和企業現場簡易焊接裝置的經驗,本項目擬采用氣動控制與自動化控制和焊接技術相結合,通過增加移動式多點焊接自動控制功能,以實現焊接自動化。

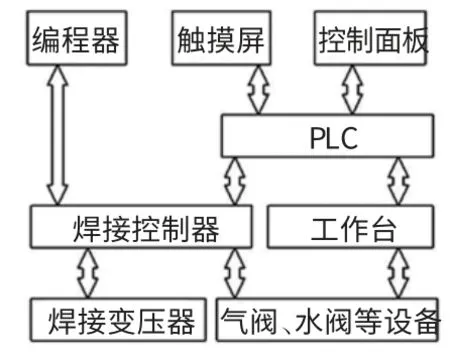

(1)移動式多點焊接機的控制系統設計

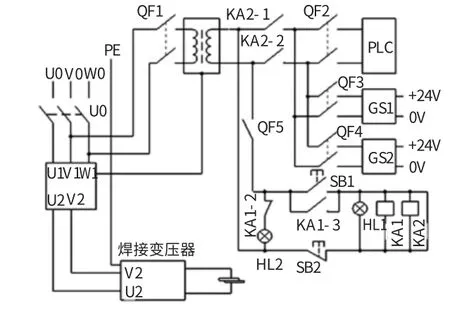

控制系統是整個焊機的指揮與協調中心,負責整個系統的管理與控制,其設計方案如圖2所示。控制核心是PLC,主要用于實現外部的邏輯控制和執行元件的控制。焊接控制器和焊接電源是整個系統的核心元件,從而實現焊接參數和內部的邏輯控制。

圖2 焊機控制系統方案圖

(2)控制器的選擇

根據工件的焊接工藝、第一次焊接電流、第二次焊接電流、第三次焊接電流、焊接時間、預壓時間、加壓時間等參數指標,結合市場流行的焊接控制器類型和功能,綜合分析后選擇了電阻焊控制器為WDK-2A。

(3)移動式多點焊機氣動控制系統的設計

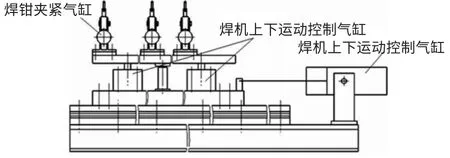

根據移動式多點焊機要實現的功能,設計了三個不同的氣動控制系統。其中一個控制焊機上下方向運動,一個控制焊機左右運動,圖3為焊機外部上下、左右運動狀態的氣動控制結構示意圖。

圖3 焊機外部上下、左右運動的氣動控制示意圖

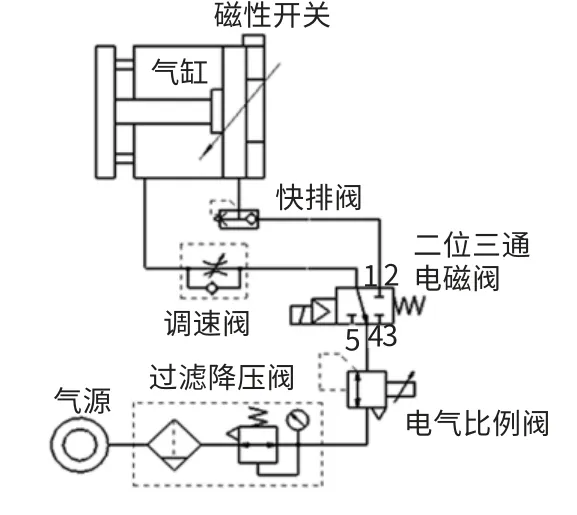

另外一個是控制焊鉗加壓和釋放電流的氣動控制系統,如圖4所示,其是通過電氣比例閥由焊接控制器根據焊接程序設定的焊接壓力進行調節,從而實現焊接壓力的精確設定與調節。兩位三通電磁閥根據其導通狀態的不同實現氣缸移動方向的切換,從而實現加壓和釋放兩種不同工作狀態的切換。通過調節調速閥,實現氣缸動作速度的調節。

圖4 控制焊鉗動作的氣動控制系統圖

2.3 能量轉換裝置設計

(1)電氣控制系統設計

為了實現焊接過程的外部邏輯控制和相關的其間驅動,選擇西門子PLC為主控單元,配合電氣比例閥等實現焊機工作過程的程序控制,如圖5所示。

圖5 電氣控制系統設計圖

(2)焊接變壓器的選擇

為了確保焊機的正常運行,根據汽車車身總拼側圍裙邊的材料、厚度、形狀、工位和工藝要求等參數,焊機所需的電流容量的大小,結合市場提供的焊接變壓器產品進行綜合性的分析,決定選用160 KVA的焊接變壓器。

3 焊機的檢驗和實踐

對移動式多點焊自動焊機內所設計的焊接執行機構、控制裝置和能量轉換裝置三大部分有機組合,運用三維模擬檢驗設計效果。

在設計過程中,通過確定焊鉗數量、焊鉗作業內容和行程、工作臺結構等要素,模擬焊接作業方位、作業內容,檢測以下主要項目:

(1)點焊鉗能否正確進入焊接部位實現焊接;

(2)點焊鉗及附件作業時是否與產品、工裝、夾具等發生干涉;

(3)點焊鉗的上下、左右移動距離是否合理;

對不合適項目制訂修改方案,經多次修改測試后,進行汽車車身移動式多點焊自動焊機的制作、安裝、調試,并在汽車車身總拼側圍裙邊焊接生產工位試焊五臺新車,檢測產品焊接品質、焊接速度、焊接的操作功能。在試焊過程中,對焊鉗移動距離、升降高度、焊接參數等項目進行反復微調,達到了預先的設計要求。

4 結束語

使用汽車車身移動式多點自動焊機后,采用側圍裙邊與地板的焊接固定的方式,不用改變原工件的定位和夾具的基礎上,在汽車車身總拼總成工位實現了裙邊與地板的自動連續焊接,解決了汽車車身左右側圍在以前吊墜的問題,車身狀態穩定性大大提高。

使用新焊機在汽車車身總拼側圍裙邊焊接生產時,實現6把焊鉗每次自動焊接36個點,生產效率提高30%以上,同時,可給工件下道工序進行定位和減少焊點,為下道工序的工藝分解提高了硬件條件,從而提高工件的焊接品質和生產效率,解決了汽車車身生產生產效率低和品質不穩定的瓶頸,滿足了企業生產的發展需求。

新自動焊機研制的方法和途徑,為解決汽車車身焊裝結構形狀復雜、焊點密集、接頭搭邊小、操作空間小、焊接品質難以保證等問題提供了參考和借鑒。

[1]成大先主編.機械設計手冊[M].北京:化學工業出版社,2010.

[2]蔣力培,薛 龍,鄒 勇.焊接自動化實用技術[M].北京:機械工業出版社,2010.

[3]龔順鎰.工業控制自動化實用技術手冊[M].北京:機械工業出版社,2009.

[4]格魯瓦(美).自動化、生產系統與計算機集成制造[M].許 嵩,李志忠譯,北京:清華大學出版社,2009.

[5]史耀武.焊接技術手冊[M].北京:化學工業出版社,2009.

[6]潘天浩,李仁德,胡 歡,等.自動化點焊機的研究與開發[J].石材,2011,(09):32-33.

[7]張連新,李尚政,舒行軍,等.基于PLC中頻逆變電阻點焊機研制[J].電焊機,2009,39(10):74-77.

[8]侯曙光,黃 輝,楊 楊,等.專用點焊機工作臺的設計與研制[J].工業儀表與自動化裝置,2012,(02):69-73.