鋼絲繩返回擋圈的加工方法的研究

張 利

(中國葛洲壩集團機械船舶有限公司機械廠,湖北 宜昌 443002)

目前,固定卷揚式啟閉機的應用越來越廣泛,其中在卷筒上應用最多的是多層纏繞的方式,在多層纏繞卷筒裝置中,鋼絲繩的固定和鋼絲繩的返回擋圈的設計成為關鍵。

1 加工原理

為了滿足本廠生產的需要,我們在一臺CMK5231立式車床上做了相應的改造,改造原理如下:

擋圈爬坡分幾種情況:Z軸方向爬坡、X軸方向爬坡和兩軸一起爬坡。每一種情況都要單獨處理,首先在工件特殊位置安裝3~5個產生開關信號的金屬塊,用以標志特殊的幾何軸產生進給位移的區間,如0~54°、180~234°等,然后工作臺邊緣底部安裝兩個可以輸出到PLC開關量信號的接近開關,其中,一個用作給金屬塊計數,另一個用作給計數器清零。在不同的角度區間,通過PLC計數當前值,給出幾何軸點動指令,使“自動”進給的動作產生。為了使主軸每一轉周而復始的運行,還需找到一個合適的區間,讓刀具回到起始位置。如果主軸負載變化造成的轉速擾動不大,可以認為主軸轉速基本不變,那么只要設定好合適的軸速度,就可以使刀具在指定的角度區間(如54°)爬坡位移達到圖紙的要求(如29mm)。

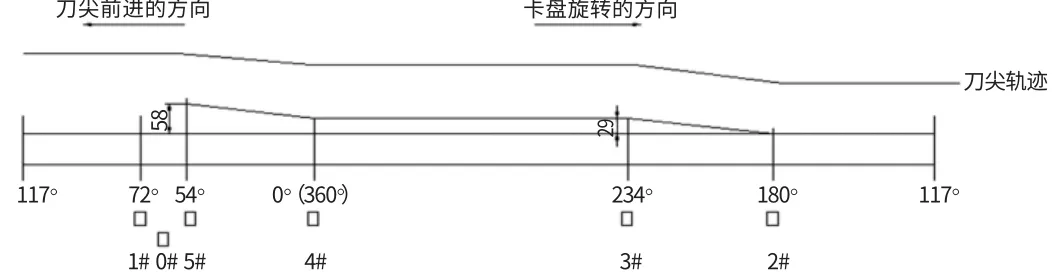

圖1 擋圈展開圖

從圖1的擋圈展開圖中可以看出,工件軸向(Z軸運動)爬坡有2次,分別是0~54°、180~234°,每一次的高度是29mm。必須讓Z軸在這兩個角度區間每次向上位移29mm,一共58mm,之后還得在下一轉到來之前回到起始位置。

2 加工方法

(1)在工件特殊角度對應的工作臺位置安裝小金屬塊,從圖1可以看出,有2個爬坡區間,兩個區間并不相鄰(即它們都有各自的起止位置,且不重合),因此,需要安裝4個金屬塊,即圖中的4#、5#、2#和3#金屬塊。

(2)可以發現每次在這2個區間都是一個方向爬坡(向上),為了能讓刀尖回到起點,需要在72°位置安裝1#金屬塊,這樣72°和180°之間正好是108°,也就是2×54°。

(3)為了使爬坡和下坡兩個方向的動作周而復始,安裝0#金屬塊用來沉聲清零信號,位置在54°與72°之間。

(4)先使主軸變速到某一合適轉速,如2轉/分,那么主軸轉1轉的時間理論上應該是0.5分,轉54°的時間應該是0.5×54/360=0.075分,軸速度應該是29/0.075=386.667毫米/分鐘。改變Z軸參數MD32020=386.667,按復位鍵SB21//使其改變生效。

(5)空載試動作。啟動主軸,確保刀尖停在安全位置,不會與工件碰撞。如果沒有問題,刀尖應該按照上圖的軌跡移動。為了便于觀察每次爬(下)坡的Z軸位移,最好先將當前畫面坐標值清零。理論上72°開始執行程序的第1個動作下一坡,直到180°到了最低點,位移應該是-58.000毫米,但立刻由于180°的到來,Z軸結束了第1次下坡(只有1次)開始第1次爬坡,到了234°此時的位移應該是-29.000毫米,234°開始刀尖不動直到0°開始第2次爬坡,到了54°爬坡結束,位移回到0.000毫米,到了0#金屬塊,計數器清零,剛才的動作重新開始。

(6)軸速度需要調整。上面的各階段位移實際數值一般來說都和理論上計算的有一定差距,因此Z軸的點動速度(MD32020)V1=29×386.667/d1(d1為顯示器上顯示的位移)。

(7)當軸速度經過修正后,基本可以保證各個爬坡位移是-29毫米了,如果不同區間爬坡位移不一致,有兩種方法可以調整:調整金屬塊的位置(可能是安裝的位置不夠準備一致,可以量弧長來驗證),即調PLC程序里的定時器的時間,使爬(下)坡的動作延時一小段時間。

(8)當爬坡動作和位移都準備好了就可以進刀了。先調好刀尖高度使其不會發生碰撞,啟動主軸,轉速為2,在54°與0#金屬塊之間按下啟動按鈕,可以在任意時刻任何位置點擊-X按鈕,使其進刀一點點。如果想在Z方向進刀也可,但在爬(下)坡時操作是無效的,只有在離開爬(下)坡的區間才可以,而且只靠手輕輕點Z軸點動按鈕會使得進刀的量很難控制,這時要注意安全,一旦有危險,可以立刻按+X按鈕和快速疊加按鈕,使刀具迅速離開危險位置,按+Z在刀具處在不爬(下)坡的位置也生效。

(9)逐漸增加X軸進給量,直到達到圖紙要求,有必要的時候要換成型刀。

(10)加工完畢,按+X和快速按鈕退出加工位置。

3 結束語

通過上述技術改造,既提高了工廠的生產效率又保證了生產品質,為企業取得了較好的經濟效益。

[1]廖常初,PLC編程及應用(第三版),機械工業出版社,2008.