膨脹型阻燃劑和納米黏土在聚丙烯樹脂中協同作用的研究

陳雅君,姚 旭,毛小軍,楊春壯,許國志

(1.北京工商大學材料科學與工程系,北京100048;2.中國石化化工銷售有限公司華北分公司,北京100010;3.威海萬合塑膠有限公司,山東 威海264205)

0 前言

PP是全球產量最大的樹脂之一,被廣泛用于包裝、紡織品、建材、汽車、電子/電器、辦公用品等很多行業。PP不可忽視的缺點之一是其易燃性,17%~18%的低極限氧指數值以及燃燒時產生大量熔滴,極易引發火災并導致火勢迅速蔓延,這對PP基材料的廣泛應用造成極大限制。因此,開展PP基材料的阻燃研究尤為必要和重要。

針對PP阻燃,工業領域仍然以采用鹵系、磷系以及無機氫氧化物等傳統阻燃劑為主。但由于某些個別鹵系阻燃劑對環境產生潛在的威脅,因此,發展無鹵阻燃劑是當前重要的發展方向。作為新興的環境友好阻燃體系,磷氮系IFR成為阻燃PP材料的研究熱點。IFR主要由炭化劑(炭源)、炭化催化劑(酸源)和膨脹劑(氣源)3部分組成[1-3]。

膨脹阻燃機理屬于凝聚相阻燃機理。受熱時,碳源在脫水劑作用下脫水成炭,在聚合物表面生成一層蓬松多孔封閉的炭質泡沫層,該炭層本身不燃并具有隔熱、隔氧的作用。一方面,其可以削弱聚合物基體與外界熱源之間的熱傳導并阻止降解產生的可燃氣體進入燃燒區作為燃料支持燃燒;另一方面,該炭層又可以阻止氧氣向聚合物內部的擴散傳遞。當燃燒得不到足夠的氧氣和熱能時,燃燒過程便被中斷。

雖然IFR能夠滿足環保的要求,但也存在很多不足。例如阻燃效率低,添加量大,與聚合物基體的相容性不好,使得材料力學性能大幅度下降;易吸潮,易遷移到材料表面,導致的產品耐水性差等。為了提高IFR的阻燃效率,很多工作都集中在無機填料和IFR的協同阻燃作用的研究上[4]。

大量文獻報道,OMMT在很少的添加量(<3%)時就能顯著提高材料的阻燃性能,同時能夠保持材料本身的力學性能[5-9],因而成為無機填料中作為復配協效阻燃劑的首選。目前被廣泛接受的OMMT的阻燃機理主要有兩個方面,一方面是黏度增高效應;另一方面是硅片層和少量殘炭組成的致密絕熱保護層的阻隔作用。

IFR和OMMT在聚合物中協同阻燃作用的研究已有報道[10-15],但是這些報道中IFR和 OMMT的總添加量都至少為25%甚至更高,而且對力學性能的研究較少。本文選擇了一種新型磷氮系IFR(PNP-2D)和OMMT復配阻燃PP,研究二者在不同總添加量時對PP基體的協同阻燃作用以及對材料力學性能的影響,以期得到一個阻燃性能良好、力學性能優異且阻燃劑總添加量最少的配方。

1 實驗部分

1.1 主要原料

PP,T30S,中國石油大慶煉化公司;

IFR,PNP-2D(P含量:22%±2%,N 含量:18%±1%),杭州捷爾思阻燃化工有限公司;

OMMT,經過雙十八烷基有機化改性處理,浙江豐虹新材料股份有限公司;

馬來酸酐接枝聚丙烯(PP-g-MAH),馬來酸酐的接枝率為0.8%,自制。

1.2 主要設備及儀器

同向雙螺桿擠出機,CTE-35,科倍隆科亞(南京)機械有限公司;

立式注塑機,TY-400,杭州大禹機械有限公司;電熱恒溫干燥箱,DHC-9245,上海一恒科技有限公司;

平板硫化機,XLB-0400X400,青島華青工業集團橡塑機械有限公司;

組合式沖擊試驗機,XJZ-50,承德試驗機有限責任公司;

電子萬能試驗機,CMT6104,美特斯工業系統(中國)有限公司;

極限氧指數儀,FTT0078,英國FTT公司;

垂直燃燒實驗箱,FTT0082,英國FTT公司;錐形熱量儀,FTT0007,英國FTT公司;

掃描電子顯微鏡(SEM),250PEG場發射SEM,FP2032/14,美國FEI公司。

1.3 樣品制備

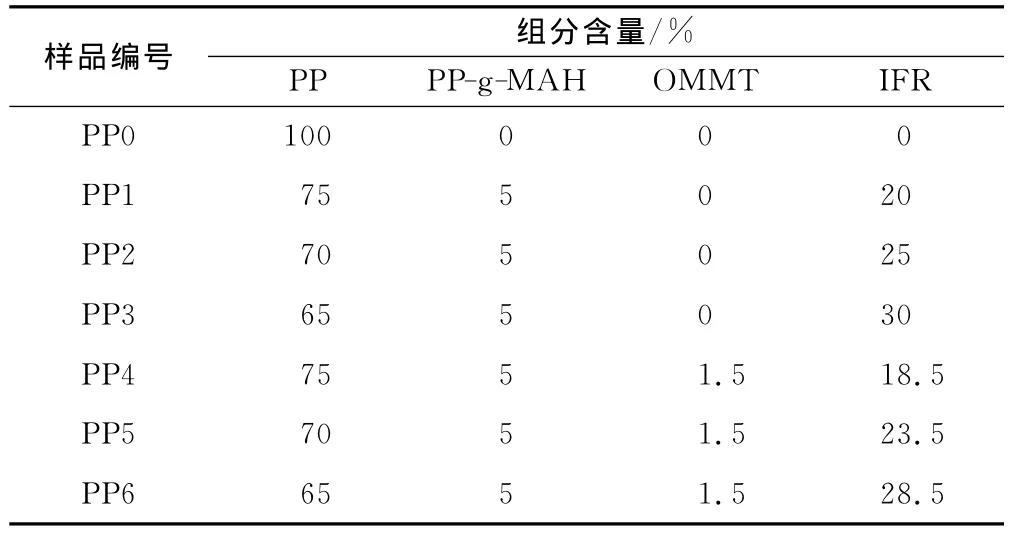

將不同配比(如表1所示)的PP、PP-g-MAH、IFR和OMMT經人工預混后加入同向雙螺桿擠出機中,進行熔融共混擠出造粒,擠出機從加料口到模頭的溫度設定為175、185、190、195、195、190°C;擠出造粒后的粒料在80°C的烘箱中干燥3h,然后用注塑機注塑出樣條用于燃燒性能(垂直燃燒和極限氧指數)以及力學性能(拉伸和沖擊)的測試表征;用于錐形量熱測試的樣品在190℃的平板硫化機上模壓成型,物料在模具中預熱8min,排氣3~5次,在10MPa壓力下壓制5min,保壓冷卻10min。

表1 PP復合材料的配方Tab.1 Formulas of PP composites

1.4 性能測試與結構表征

按照ISO 5660-1進行錐形量熱測試,所用的試樣尺寸為100mm×100mm×4mm,實驗設定的熱流輻射強度為50kW/m2;

材料的極限氧指數值按照ISO 5660-1測試,試樣尺寸為100mm×2.5mm×3mm;

UL 94級別的確定按照ASTM D 2863中的規定執行,所用樣條的尺寸為150mm×12.5mm×3mm;

按照GB/T 1843—1996測試材料的簡支梁無缺口沖擊強度,選用2J的沖擊錘,所用樣條尺寸為80mm×10mm×4mm,最終結果為5根樣條的測試平均值;

按照GB/T 1402—2006用電子萬能試驗機測試材料的拉伸性能,阻燃PP的試驗速度為20mm/min,純PP的試驗速度為50mm/min,最終結果為5次測試結果的平均值;

SEM分析:將錐形量熱測試之后的殘炭取一小塊黏在導電碳膠表面,在SEM下進行觀察并拍照。

2 結果與討論

2.1 復配阻燃體系對PP阻燃性能的影響

2.1.1 極限氧指數分析

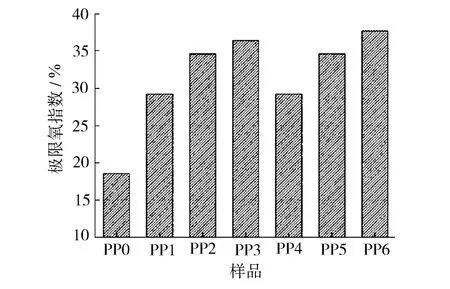

如圖1所示,純PP(PP0)的極限氧指數僅為18.5%,低于空氣中的氧濃度值(21%),說明純PP非常容易燃燒。當在PP基體中分別加入20%(PP1)、25%(PP2)和30%(PP3)的IFR之后,材料的極限氧指數值隨著阻燃劑含量的增加逐漸增大,說明這種IFR對PP基體具有很好的阻燃效果。分別用1.5%的OMMT替代1.5%IFR,把IFR和OMMT復配加入到PP基體之后,當IFR和OMMT的總添加量為20%(PP4)和25%(PP5)時材料的極限氧指數與單獨添加IFR相比變化不大;當IFR和OMMT的總添加量為30%(PP6)時,材料的極限氧指數值增加至37.7%,與單獨添加30%IFR的樣品PP3的極限氧指數值(36.3%)相比明顯變大,這說明IFR和OMMT在PP基體中具有協同阻燃效果。

圖1 純PP和阻燃PP復合材料的極限氧指數Fig.1 Limited oxygen index of pure PP and flame retardant PP composites

2.1.2 垂直燃燒測試結果

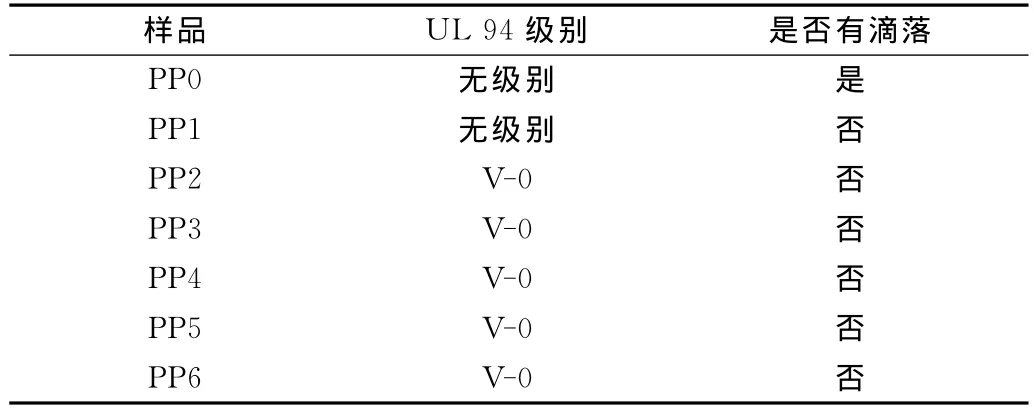

從表2中列出的數據以及測試時的實驗現象來看,純PP在空氣中一直燃燒且伴有嚴重的滴落現象,不能通過垂直燃燒UL 94的測試;當在PP基體中單獨添加IFR時,PP1在燃燒過程中雖然沒有滴落,但由于燃燒時間比較長,不能再規定時間內熄滅而沒有級別,而PP2、PP3都能達到UL 94V-0級別。說明單獨添加20%的IFR不能通過UL 94的測試。對于PP/IFR/OMMT阻燃復合材料,PP4、PP5和PP6都能達到 UL 94V-0級別。對于PP4,用1.5%的OMMT替代相應質量的IFR之后,阻燃組分(IFR+OMMT)的總添加量為20%時,材料就可以達到UL 94V-0級別。尤其是PP1和PP4的測試結果,充分說明IFR和OMMT復配使用對PP基體產生了明顯的協同阻燃效果。

表2 純PP以及PP阻燃復合材料的垂直燃燒測試結果Tab.2 Vertical burning test results of pure PP and flame retardant PP composites

2.1.3 錐形量熱測試結果

如圖2所示,純PP的熱釋放速率曲線呈現出一個典型的尖峰,峰值高達980kW/m2,說明材料在很短的時間內就燃燒殆盡,而且燃燒時火勢很猛。添加了IFR或者IFR/OMMT之后,材料的熱釋放速率曲線都變成平緩的寬峰,且熱釋放速率峰值都比純PP有明顯下降,說明阻燃劑的加入能夠使材料的燃燒變得緩和。

圖2 純PP以及PP阻燃復合材料的熱釋放速率曲線Fig.2 Heat release rate curves of pure PP and flame retardant PP composites

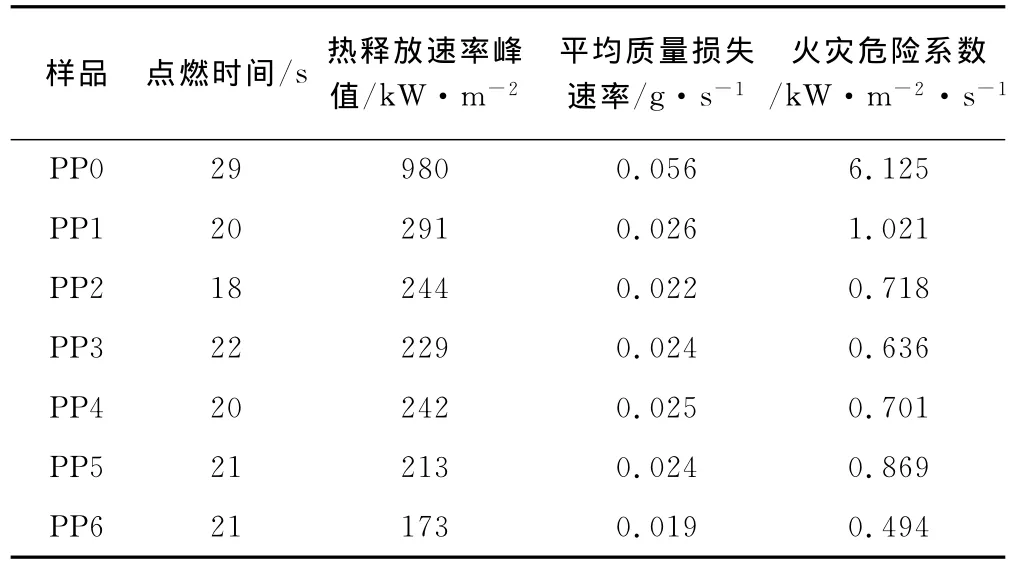

錐形量熱測試的其他結果如表3所示。對比PP/IFR(PP1,PP2,PP3)和 PP/IFR/OMMT(PP4,PP5,PP6)的測試結果發現,用1.5%的OMMT替換了相應質量的IFR之后,材料的熱釋放速率峰值都比未替換之前有所下降。PP4比PP1的熱釋放速率峰值降低了16.84%,PP5比PP2的熱釋放速率峰值降低了12.70%,PP6比PP3的熱釋放速率峰值降低了24.45%。說明IFR和OMMT復配使用在PP基體中產生了協同阻燃作用。另外,PP/IFR/OMMT復合材料的火災危險系數和平均質量損失速率都比PP/IFR的低,進一步說明了協同阻燃作用的產生。

表3 純PP以及PP阻燃復合材料的錐形量熱測試結果Tab.3 Cone calorimetry test results of pure PP and flame retardant PP composites

2.2 復配阻燃體系的協同阻燃機理

圖3是阻燃劑總添加量為20%,單獨添加IFR的樣品(PP1),復配18.5%的IFR和1.5%的 OMMT阻燃劑的樣品(PP4)的殘炭的SEM照片。從圖3(a)中可以看出,單獨添加20%的IFR的樣品的殘炭呈現泡孔結構,但是泡孔壁比較薄,并且有很多破裂的部分,說明泡孔壁的強度比較低,在膨脹發泡的過程中被氣源釋放的氣體沖破。圖3(b)也呈現泡孔結構,但是泡孔壁為連續的褶皺狀,且沒有破裂,說明18.5%的IFR與1.5%的OMMT復配使用時,能夠形成強度比較高的泡孔結構,不易在膨脹發泡過程中被氣體沖破。這是因為OMMT能夠在聚合物基體當中充當物理交聯點,使得復合材料的黏度比較高,在膨脹發泡過程中對泡孔起到很好的支撐作用,使泡孔不易被氣體沖破,從而使材料表現出好的更好的阻燃性能[16]。

圖3 PP1和PP4錐形量熱測試之后的殘炭的SEM照片Fig.3 SEM of char residue of PP1and PP4

2.3 復配阻燃體系對PP力學性能的影響

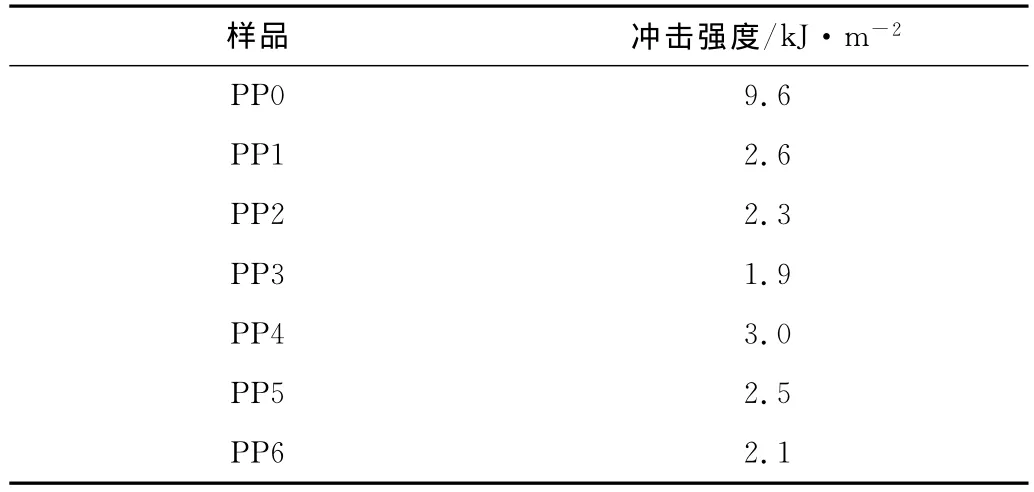

2.3.1 沖擊強度

復合材料的力學性能在很多應用領域都是需要考慮的重要指標。然而,IFR與聚合物基體之間的相容性不好,界面結合力差,從而導致添加了IFR的材料的力學性能大幅度下降,這極大地限制了其應用范圍。從表4所列出的材料的沖擊強度來看,添加了阻燃劑的樣品的沖擊強度與純PP相比都有一定程度的下降。但是,添加了OMMT的復合材料的沖擊強度都比不添加OMMT的高。PP4比PP1提高了15%,PP5比PP2提高了8%,PP6比PP3提高了10%,這說明無論阻燃劑的總添加量是20%,25%還是30%,用1.5%的OMMT替代相應含量的IFR之后都能使材料的沖擊強度提高,OMMT的加入在提高材料的阻燃性能的同時提高了材料的沖擊強度。

表4 純PP以及PP阻燃復合材料的沖擊強度Tab.4 Impact strength of pure PP and flame retardant PP composites

2.3.2 拉伸強度

圖4 純PP以及PP阻燃復合材料的拉伸強度Fig.4 Tensile strength of pure PP and flame retardant PP composites

如圖4所示,在PP基體當中只加入IFR之后,與純PP相比,PP/IFR復合材料的拉伸強度隨著阻燃劑含量的增加都逐漸下降,但下降的程度都不大。當用1.5%的OMMT分別替代相應含量的IFR之后,PP/IFR/OMMT復合材料的拉伸強度與PP/IFR復合材料相比都有一定程度的下降,但隨著阻燃劑含量的逐漸增大,添加了OMMT之后雖然對材料的拉伸強度有一定程度的影響,但是影響不大,PP阻燃復合材料的拉伸強度仍然保持在28MPa以上,能夠滿足大部分的使用要求。

3 結論

(1)IFR和OMMT在PP中具有明顯的協同阻燃作用。當阻燃成分(IFR和OMMT)添加量相同時,IFR和OMMT復配使用比單獨添加IFR使材料表現出更好的阻燃性能;當阻燃成分的添加量均為20%時,18.5%IFR和1.5%OMMT復配能使材料通過垂直燃燒UL 94V-0級別,而單獨添加20%IFR的材料無級別;用1.5%的OMMT替換相應含量的IFR之后,材料的熱釋放速率峰值都比未替換之前有所下降,阻燃成分添加量為20%時降低了16.84%,25%時降低了12.70%,30%時降低了24.45%;

(2)OMMT能夠在聚合物基體當中充當物理交聯點,使得復合材料的黏度比較高,在膨脹發泡過程中對泡孔起到很好的支撐作用,使泡孔不易被氣體沖破,從而使材料表現出好的更好的阻燃性能;

(3)添加了阻燃劑的PP復合材料的沖擊強度與純PP相比都有一定程度的下降,但是,無論阻燃成分的總添加量是20%,25%還是30%,用1.5%的OMMT替代相應含量的IFR之后都能使材料的沖擊強度提高;添加了OMMT之后對材料的拉伸強度有一定程度的影響,但仍保持在28MPa以上,能夠滿足大部分的使用要求。

[1] Halpern Y,Mott D M,Niswarder R H.Fire Retardancy of Thermoplastic Materials by Intumescence[J].Industrial and Engineering Chemistry Research,1984,23:233-238.

[2] Wang Z Z,Qu B J,Fan W C,et al.Combustion Characteristics of Halogen Free Flame-retarded Polyethylene Containing Magnesium Hydroxide and Some Synergists[J].Journal of Applied Polymer Science,2001,81:206-214.

[3] LüP,Wang Z Z,Hu K L,et al.Flammability and Thermal Degradation of Flame Retarded Polypropylene Composites Containing Melamine Phosphate and Pentaerythritol Derivatives [J].Polymer Degradation and Stability,2005,90:523-534.

[4] Marosi G,M rton A,Sz p A,et al.Fire Retardancy Effect of Migration in Polypropylene Nanocomposites Induced by Modified Interlayer [J].Polymer Degradation and Stability,2003,82:379-385.

[5] Torre L,Lelli G,Kenny J M.Cure Kinetics of Epoxy/anhydride Nanocomposite Systems with Added Reactive Flame Retardants [J].Journal of Applied Polymer Science,2004,94(4):1676-1689.

[6] Beyer G.Flame Retardancy of Nanocomposites-from Research to Reality:Review [J].Polymers &Polymer Composites,2005,13(5):529-537.

[7] Qin H L,Zhang S M,Zhao C G,et al.Flame Retardant Mechanism of Polymer/clay Nanocomposites Based on Polypropylene[J].Polymer,2005,46(19):8386-8395.

[8] Laachachi A,Leroy E,Cochez M,et al.Use of Oxide Nanoparticles and Organoclays to Improve Thermal Stability and Fire Retardancy of Poly(methyl methacrylate)[J].Polymer Degradation and Stability,2005,89(2):344-352.

[9] Keszei S,Matko S,Bertalan G,et al.Progress in Interface Modifications:from Compatibilization to Adaptive and Smart Interphases[J].European Polymer Journal,2005,41(4):697-705.

[10] Ma H Y,Tong L F,Xu Z B,et al.Intumescent Flame Retardantmontmorillonite Synergism in ABS Nanocomposites[J].Applied Clay Science,2008,42:238-245.

[11] Bourbigot S,Le Bras M,Dabrowski F,et al.PA-6Clay Nanocomposite Hybrid as Char Forming Agent in Intumescent Formulations[J].Fire and Materials,2000,24(4):201-208.

[12] Tang Y,Hu Y,Li B G,et al.Polypropylene/Montmorillonite Nanocomposites and Intumescent,Flame-retardant Montmorillonite Synergism in Polypropylene Nanocomposites [J].Journal of Polymer Science:Part A:Polymer Chemistry,2004,42(23):6163-6173.

[13] Li B,Xu M.Effect of a Novel Charring Foaming Agent on Flame Retardancy and Thermal Degradation of Intumescent Flame Retardant Polypropylene [J].Polymer Degradation and Stability,2006,91(6):1380-1386.

[14] Li B,Jia H,Guan L M,et al.A Novel Intumescent Flame-retardant System for Flame Retarded LLDPE/EVA Composites [J].Journal of Applied Polymer Science,2009,114:3626-3635.

[15] Du B X,Guo Z H,Song P A,et al.Flame Retardant Mechanism of Organo-bentonite in Polypropylene[J].Applied Clay Science,2009,45:178-184.

[16] Schartel B,Bartholmai M,Knoll U.Some Comments on the Use of Cone Calorimeter Data[J].Polymer Degradation and Stability,2005,88:540-547.