火電廠SCR脫硝催化劑失活原因的分析

方朝君,金理鵬,李紅雯

(1.西安熱工研究院有限公司蘇州分公司,江蘇 蘇州 215011;2.國網青海省電力公司西寧供電公司,青海 西寧 810000)

0 引言

2011年9月,國家環保部新公布的火電廠大氣污染物排放標準(GB13223-2011)規定,以二氧化氮(NO2)計的氮氧化物排放濃度限值為100 mg/m3;采用W型火焰爐膛的火力發電鍋爐、現有循環流化床火力發電鍋爐等部分火力發電鍋爐執行200 mg/m3限值。這項新標準意味著政府加大了對環境大氣污染控制力度,同時對電廠減排提出了新的挑戰。

1 SCR催化劑的組成特征

燃煤鍋爐SCR脫硝還原劑常用液氨、氨水和尿素(NH3-SCR)。當應用尿素時需借助熱解設備將其熱解為氨,故其本質仍是氨。電廠SCR煙氣脫硝工藝中多采用釩基催化劑,活性成分為V2O5。具體反應過程如下:NH3首先被催化劑中的B酸位V-OH,W-OH吸附,然后再被V=O基團所活化,活化結果是V=O基團被還原成V-OH,煙氣中的NOx與活化后的氨基形成中間產物,并最終生成N2和H2O。催化過程是以V-OH被煙氣中O2氧化成為V=O實現循環的。

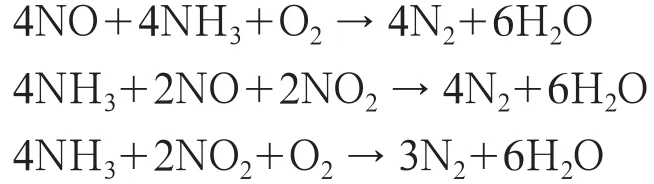

由于鍋爐煙氣中NO約占NOx總量的95 %左右,故還原劑主要針對的是煙氣中的NO氣體,反應方程式如下:

對上述反應,要求脫硝催化劑必須具有酸性位和氧化還原中心。酸性位有利于還原劑NH3的吸附活化,而氧化還原中心可以促使氧化劑和還原劑之間發生反應。

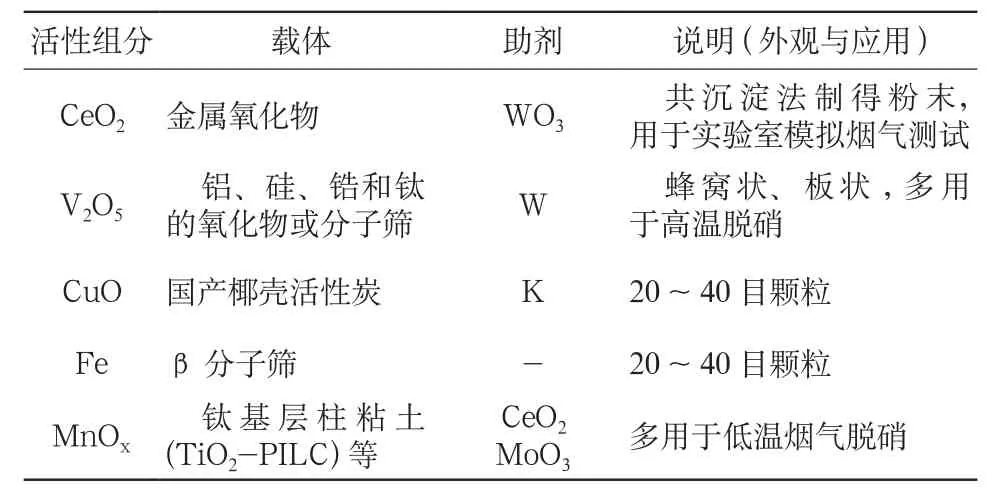

氧化還原中心通常由可變價過渡金屬離子構成,如Fe3+,Cu2+,Mn2+和Ce3+等,具體如表1所示。比如,采用共沉淀法制備的CeO2-WO3復合氧化物催化劑,使用程序升溫脫附和原位漫反射紅外光譜表征該催化劑,發現其主要活性位是CeO2。而WO3的加入提高了催化劑表面Br nsted酸位的數量、強度以及其氧化NO的能力。活性測試表明,在200~450 ℃條件下NOx轉化率接近100 %。

表1 SCR催化劑的組成示例

2 SCR催化劑活性主要評價指標

SCR催化劑活性指標主要分為物理指標和化學指標,如表2所示。所謂的催化劑失活主要是指脫硝效率的下降,可能會伴隨有比表面積、孔隙率等的改變。失活過程既有可逆性的,也有不可逆性的。運行經驗表明,當活性降低過程是可逆過程時,能通過改變運行條件或再生等手段恢復;當失活過程不可逆時,催化劑只能廢棄處理,對此要慎重檢測判斷,對引起不可逆失活的因素應分析清楚,運行時加以避免。

3 活性降低的主要影響因素

催化劑失活直接影響著脫硝系統的正常運行和達標排放,整體更換催化劑勢必引起成本投入增加,再生法可以降低至更換成本的50 %左右。引起活性降低的因素往往可能是多因素共同作用的結果,下面逐個分析引起脫硝催化劑失活的主要因素。

3.1 堿性離子

堿性離子(主要為K,Na)對不同活性組分的脫硝催化劑的影響不同,不能一概論之。有研究發現,當Ce-P-O和V-W-Ti負載2.8 % K2O時,催化劑活性明顯下降,可能是鉀的存在影響了氨活性中間體(如NH4+)的形成,導致催化劑活性降低。

另一方面,一些學者研究了活性炭負載的Cu-K-O復合氧化物催化劑上碳還原NO的反應,認為活性炭負載的Cu與K有協同作用。鉀的加入可有效地提高CuO催化劑的活性和穩定性,當Cu/K的質量比為2時催化性能最佳。原因在于協同效果可促進表面碳活化中心與表面氧物種生成CO2的反應,保持表面Cu2+活性中心的數量穩定。

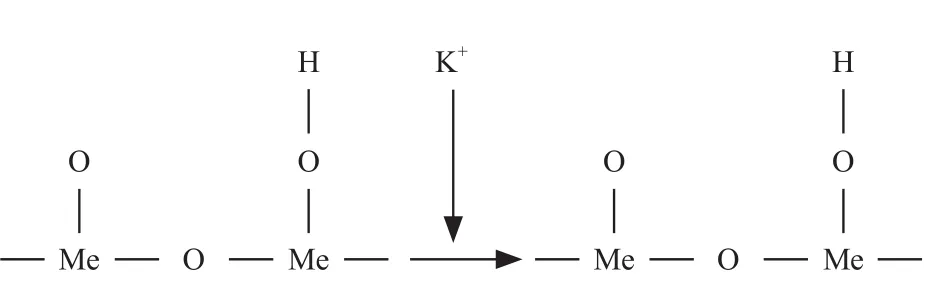

燃煤電廠較多將釩基催化劑用于NH3-SCR反應。一些學者提出,堿金屬化學中毒的過程是:K與催化劑表面的V-OH酸位點發生反應,生成V-OK,降低催化劑吸附NH3的能力,導致NH3的吸附量減少,從而降低了還原NO所需的NH3。另一些學者對K在催化劑內部的積累和滲透機理進行研究認為,催化劑K中毒失活速率遠大于比表面積減少的速率。簡言之,堿金屬離子減少并削弱了催化劑B酸性位的酸性,降低對氨的吸附與活化,導致脫硝效率下降。堿金屬中毒過程如圖1所示。

圖1 堿金屬中毒過程

3.2 堿土金屬堵塞

燃煤電廠因為鍋爐特性和燃用煤質的差異,燃用褐煤和煙煤的飛灰中除含有大量的堿金屬元素,還含有堿土金屬元素(主要為Ca和Mg)。對于高CaO煤種,CaO與氣態SO3還可能發生化學反應,形成硫酸鈣堵塞。過程如下:首先固態CaO在催化劑表面沉積,速度相對較慢;再者煙氣中部分SO2在催化劑表面氧化生成氣態SO3,因其濃度相對較高,與CaO發生氣-固反應速度較快;快速反應后生成的CaSO4體積膨脹,堵塞催化劑微孔,影響反應物吸附與擴散。在其他各種致毒因素同時存在的情況下,燃用高CaO煤種時,硫酸鈣是使催化劑失活的主要原因。

表2 SCR催化劑活性指標

堿土金屬元素多以石英、碳酸鹽、硫酸鹽、硫化物等固態形式存在。含Ca和Mg等元素及其氧化物的飛灰顆粒隨煙氣進入SCR反應器時,可能沉積在催化劑表面,部分細小顆粒滲入催化劑微孔結構內部發生物理沉積,引起內部孔結構堵塞,催化劑表面活性位逐漸喪失而脫硝效率降低。也可能存在部分粒徑大于催化劑孔道尺寸的粒子,會直接造成SCR催化劑孔道的堵塞。前者通過吹灰可以減輕堵塞而非徹底消除,后者可以通過吹灰消除。

3.3 痕量元素中毒

砷是大多數煤種中都存在的成分。煙氣中砷的主要形態為氣態As2O3,氣相濃度取決于爐型和煤的化學組成,液態排渣爐所產生的煙氣中氣態砷的濃度要遠高于固態排渣爐。煙氣中砷在SCR催化劑所處的溫度區間會部分生成As3O5或As4O6。砷元素中毒主要是As2O3分散并固化到催化劑活性區域和非活性區域,使得催化劑結構發生相變,是不可逆過程。

一些學者的研究表明,在一定的砷濃度下,隨著煤中CaO含量的增大,催化劑壽命先增大后減小。這是由于在CaO含量較低時,催化劑活性主要受砷中毒影響,砷分散在催化劑表面使反應氣體在催化劑內的擴散受到限制;當CaO含量較大時,催化劑活性主要受 CaSO4堵塞和CaO與酸性位發生固-固反應的影響。

防止砷中毒方法有:

(1) 通過助劑的添加,使砷吸附的位置不影響催化劑的活性位,以提高催化劑抗砷中毒能力;

(2) 原煤清潔處理,降低煤種灰分同時減少As的含量;

(3) 在燃燒過程中添加氧化鈣、白云石等添加劑,通過吸附減少氣態As排放量。

3.4 硫酸氫銨堵塞

硫酸氫銨的露點由NH3,SO3和H2O的分壓決定。硫酸氫銨的形成隨NH3濃度的增加而增加,高NH3/SO3摩爾比將促進硫酸氫銨的形成。當運行溫度提升到露點以上時硫酸氫銨將蒸發不易沉積,催化劑活性將恢復。低灰時,硫酸氫銨沉積在灰粒上,飛灰與催化劑接觸導致積灰,該積灰首先發生在催化劑空隙里,過程是可逆的。

此時可增加吹灰頻率,減少低負荷運行時間,或通過再生解決硫酸氫銨堵塞問題。再生后,有的催化劑的脫硝活性提高,原因可能與NH3再生過程有關。

3.5 催化劑燒結

目前SCR煙氣脫硝工程中多用V2O5-WO3-TiO2基催化劑,催化劑供應者一般保證催化劑的設計運行最高溫度不超過450 ℃,原因在于煙氣溫度高于400 ℃時,燒結就可能發生。當反應器入口煙氣溫度高于450 ℃并持續較長時間時,催化劑活性將會大幅降低。主要因為高溫燒結造成催化劑微觀結構的破壞,TiO2晶型由具有良好光催化活性的銳鈦型轉變成無催化活性的金紅石型,晶體粒徑成倍增大,微孔數量銳減,以及催化劑活性位數量銳減。宏觀表現為抱團和板結,微觀表現為孔隙率降低和比表面積減小,不能為催化劑表面的反應提供良好的空間條件。導致這種孔隙結構變化是不可逆的,是永久性失活。

避免的辦法有:

(1) 添加助劑。在提高催化劑活性的同時,可提高穩定性和抗燒結性能;

(2) 控制運行條件,保證吹灰器正常吹灰,避免脫硝反應器入口煙溫劇烈上升的惡劣工況出現,及時調整鍋爐負荷等。邱春天等采用共沉淀法制備用于NH3-SCR反應的ZrO2-MnO2催化劑,結果表明催化劑物相為Mn0.2Zr0.8O1.8固溶體,添加MoO3或WO3后,樣品中出現了新的中強酸位,熱穩定性增強,有利于催化劑高溫活性的提高。

3.6 水蒸汽中毒

煙氣中水汽容積比例因煤的含水量不同而變化,H2O的存在可能會與NH3競爭吸附在催化劑表面的酸性部位,阻礙NOx反應的進行。另一方面,有研究者認為凝結在催化劑毛細孔中的水,在溫度增加較快時會氣化膨脹,破壞催化劑細微結構。

國外一些學者對釩基催化劑催化還原NO進行動力學實驗,發現反應溫度超過200 ℃,混合氣體中的H2O會降低化學反應速率,加入濃度2 %的水將很顯著地降低NO脫硝效率。國內一些學者采用共沉淀法制備的Ce-P-O催化劑在300~550 ℃的高溫范圍內NO轉化率達到90 %以上。當在原料氣中加入5 %水蒸氣后,在250 ℃以上時,催化劑活性幾乎不受影響;250 ℃時NO轉化率由88.5 %下降至66.5 %,此時水蒸氣明顯抑制了催化活性。另一些學者采用浸漬法制得不同Mn含量的xMn/TiO2-PILCs催化劑,研究添加Ce對8 %Mn/TiO2-PILC催化劑活性的影響,發現添加Ce可使Mn在催化劑表面分散性更好,提高了表面酸性和氧化還原性能,獲得的TiO2-PILC負載的錳基催化劑具有良好的抗水蒸氣性能,但是在水蒸氣和SO2共存時失活嚴重,原因有待深入研究。

助劑的添加可使活性組分在催化劑表面分散性更好,促進催化劑表面酸性和催化劑氧化還原性能提高,在一定程度上緩解水蒸汽中毒。

3.7 催化劑磨損

在高濃度灰煙氣條件下,催化劑的磨損主要有頂部磨損和內部通道磨損。靠近反應器壁面和催化劑內壁面的煙氣流速較小,裹挾其中的飛灰動能較小,故對靠近管道壁面部分的催化劑磨損相對小。處于主流線和孔中間的煙氣流速高,飛灰動能大,磨損加劇,造成磨損后的催化劑頂部斷面呈一定弧形。因此,對于相同的飛灰濃度,其速度越快,動能越大,磨損強度和磨損率快速增加。在SCR脫硝實際運行條件偏離設計要求時,特別是煙氣量的增加將會導致催化劑的磨損加劇,影響催化活性。

由于磨損造成的催化劑失活是緩慢的,也是不可逆的,通過再生亦無法恢復,因此可通過提高催化劑材料的機械耐磨性能及優化反應器入口流場分布加以克服。

4 SCR脫硝催化劑的改進及應用前景

對于釩基催化劑,在我國應用于固定源煙氣脫硝工程起步較晚,燃煤電廠SCR脫硝工程應用的V2O5系列催化劑長期運行的工作溫度窗口為300~450 ℃,且可能富集有毒元素,廢棄后易產生二次污染,而引進的技術往往存在著技術和產權壁壘。本文總結分析了SCR脫硝催化劑的各種失活機理,針對不同失活類型SCR脫硝催化劑提出延長催化劑壽命、恢復催化劑活性的初步措施,再生方法僅適用于一些特定失活類型的催化劑。

由于導致催化劑失活的因素錯綜復雜,應根據我國鍋爐特性、脫硝反應器布置特點、燃料特性以及飛灰組成進行SCR脫硝催化劑研究,開發同時兼有相對低溫、高催化活性的脫硝催化劑。此外,對尿素法等同時脫硫脫硝技術進行中試研發和經濟性評估值得深入探討。

1 商雪松,陳進生,趙金平,等.SCR脫硝催化劑失活及其原因研究[J].燃料化學學報,2011(6).

2 李 飛,肖德海,張一波,等.用于NH3選擇催化還原NO反應的新型Ce-P-O催化劑[J].催化學報,2010(8).

3 陳 亮,李俊華,葛茂發,等.CeO2-WO3復合氧化物催化劑的NH3-SCR反應機理[J].催化學報,2011(5).

4 李云濤,毛宇杰,鐘 秦,等.SCR催化劑的組成對其脫硝性能的影響[J].燃料化學學報, 2009(5).

5 馮柄楠,盧冠忠,王艷芹,等.鉀對氧化銅催化活性炭還原NO反應的助催化作用[J].催化學報,2011(5).

6 Larsson A C, Einvall J, Andersson A, et al.Targeting by comparison with laboratory experiments the SCR catalyst deactivation process by potassium and zinc salts in a large-scale biomass combustion boiler [J]. Energy and Fuel,2006(20).

7 Lisi L, Lasorella G, Malloggi S, et al. Single and combined deactivating effect of alkali metals and HCl on commercial SCR catalysts [J]. Applied Catalysis B: Environmental, 2004(4).

8 Zheng Y, Jensen A D, Johnsson J E, et al.Deactivation of V2O5-WO3-TiO2SCR catalyst at biomass fired power plants: Elucidation of mechanisms by lab and pilot- scale experiments [J].Applied Catalysis B: Environmental, 2008(3~4).

9 Scot P, Chris D. SCR catalyst management:Enhancing operational flexibility [C]. Power Plant Air Pollutant Control Mega Symposium, Baltimore,2006.

10 馬雙忱,金 鑫,孫云雪,等.SCR煙氣脫硝過程硫酸氫銨的生成機理與控制[J].熱力發電,2010(8).

11 王艷莉,劉振宇.NH3再生提高蜂窩狀V2O5/ACH催化劑脫硝活性的機理[J].環境化學,2007(5).

12 Willi R, Roduit B, Koeppel R A, et al. Seleetive reduction of NO by NH3over vanadia-based eommercial catalyst: Parametric sensitivity and kinetic modeling [J]. Chemical Engineering Science, 1996(11).

13 沈伯雄,姚 燕,馬宏卿,等.鈰改性鈦基層柱粘土負載錳催化劑上低溫NH3選擇性催化還原NO[J].催化學報,2011(12).

14 李 鋒,於承志,張 朋,等.平板式催化劑在電廠高塵、高砷燃煤煙氣脫硝中的應用[J].華電技術,2010(5).