X70管線鋼焊接接頭斷裂韌度試驗

蔡曉靜, 林卓英, 孟祥琦, 姜晶晶, 劉 飛, 馮淼林

(上海交通大學船舶海洋與建筑工程學院,上海200240)

0 引言

X70管線鋼具有良好的力學性能,主要在油氣管道使用。焊接熱循環作用下,鋼管接頭熱影響區是一個在成分、組織以及性能有較大差異的不均勻體。裂紋尖端張開位移(Crack Tip Opening Displacement,CTOD)是評價焊接母材和焊接接頭防脆斷力學性能的重要參數,用于評估結構安全可靠性[1]。

國內外對焊接接頭強度韌性有一定研究[2-8],Li等[2]通過斷口形貌和掃描電鏡研究了國產X70鋼焊管焊縫熱影響粗晶區的微觀結構和金相組織,發現改變焊接冷卻時間對粗晶區微觀組織和韌性有較大影響。Miao等[3-4]對海洋結構用鋼S335G10+N埋弧焊焊接接頭進行常溫下CTOD測試,表明該焊接接頭具有良好的斷裂韌性,不需焊后熱處理。Wang等[5]測試了海洋鉆井隔水管X80管線鋼焊接接頭在0℃時的斷裂韌性,發現熱影響區CTOD值大于焊縫中心金屬的值,而且焊縫中心金屬裂紋NP取向CTOD值大于NQ取向的值;文獻[6]中比較了兩種焊接工藝下鋼板焊接接頭0°C時的斷裂韌性,探討了免除焊后熱處理的可能性。

熱影響粗晶區(CGHAZ)在熔合線附近,屬于局部脆性區域,尤其在低溫環境下容易脆性破壞引起焊管開裂,需要對其斷裂韌性進行討論。本文測試了X70管線鋼焊接接頭粗晶區-10℃的斷裂韌度并判斷其有效性,與焊縫中心、熱影響區CTOD值進行分析比較,為工程設計和類似試驗提供參考。

1 試樣

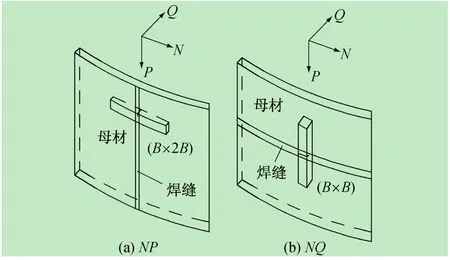

試樣取材于X70管線鋼焊管(直徑1 219 mm,厚度14.1 mm)埋弧焊焊接接頭。按 GB/T 2652—2008[9]和 GB/T228—2002[10],采用標準棒狀試樣分別測得室溫下焊縫金屬和X70鋼母材的常規力學性能(見表1)。本文采用兩種三點彎曲試樣:全壁厚缺口焊縫試樣測定焊縫中心和熱影響區斷裂韌度,裂紋取向為NP;表面缺口試樣測定熱影響粗晶區和細晶區斷裂韌度,裂紋取向為NQ。圖1是試樣裂紋實際取向方式示意圖,其中:N為垂直焊縫方向;P為平行焊縫方向,Q為焊縫厚度方向。NP表示試樣長度方向垂直焊縫,裂紋擴展方向平行焊縫;NQ表示試樣長度方向垂直焊縫,裂紋擴展沿焊縫厚度方向。

表1 焊縫金屬和母材力學性能

圖1 試樣裂紋取向方式

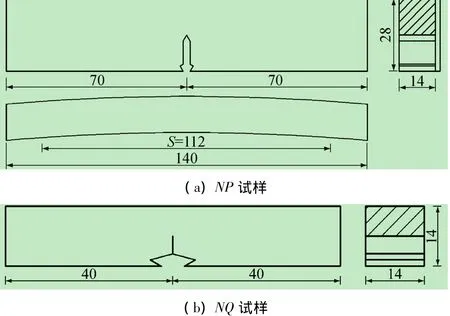

全壁厚試樣(NP)如圖2(a)所示,尺寸見表2,符合標準BS7448-1[11]。由于試樣取材于焊管圓弧位置,不同于常規三點彎曲試樣,彎曲誤差在標準BS7448-2[12]規定的允許范圍內。機械缺口加工前,對接頭缺口表面磨平,再用一定濃度硝酸酒精溶液進行拋光蝕刻處理以區分焊縫中心金屬和熱影響區,然后分別在各自區域用線切割機加工機械缺口。

表面缺口試樣(NQ)如圖2(b)所示,尺寸見表2,符合標準BS7448-1[11]。試驗后需進行結果有效性評價,判斷裂紋尖端是否進入熱影響粗晶區。

圖2 試樣示意圖(mm)

表2 試樣尺寸 mm

2 試驗

本試驗采用MTSLandmark 500 kN電液伺服疲勞試驗機,高低溫COD規632.03F-30(標距4 mm,工作溫度-100~150℃),高低溫環境箱等,載荷傳感器和應變引伸計精度為0.5級。圖3為試驗實況圖,預制裂紋在常溫下進行,斷裂試驗在-10℃環境下進行,低溫由液氮作為冷卻媒介,溫度通過集成軟件TestStarⅡChamber全程控制。為使試件準確達到-10℃,在試件靠近加載部位貼熱電偶探測真實溫度,到達-10℃后保溫15 min。試驗前用游標卡尺準確測量每個試樣尺寸并記錄。

圖3 試驗實況圖

按照標準BS7448-1[11]對試樣進行裂紋預制,不同試樣預制裂紋擴展量見表1。預制疲勞裂紋由MTS Landmark試驗機自帶程序Fatigue Toughness Testware控制進行,采用正弦波加載,頻率8 Hz。斷裂試驗通過MPT多用途軟件自編程序控制加載速率,應力強度因子速率在0.2 ~3.0 MPa·m1/2/s。數據每隔 0.1 s采集一次,軟件自動記錄保存載荷F和缺口張開位移V。根據保存的數據繪制F-V曲線,并計算缺口張開位移塑性分量Vp。

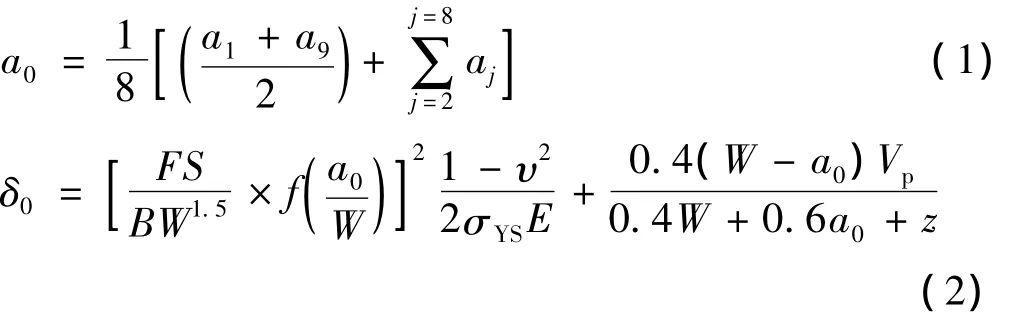

斷裂試驗完成后,試樣均放入高溫爐中,在350℃下保溫30 min后爐冷,進行裂紋著色。取出試樣并打斷,進行裂紋長度測量,對距離兩側表面0.01B(B為試樣厚度)位置取平均值,再和內部等間距的7點測量長度取平均值,則裂紋長度由式(1)給出。斷裂韌度 δ0值由已經測量得到的 B、W、a0、S、F 和 Vp按式(2)計算。式(2)中z表示引伸計裝卡位置與試樣表面的距離,此處為0;應力強度因子系數見式(3);式(2)中σYS應取裂紋尖端材料在-10℃時的屈服強度,計算熱影響區的CTOD時,取母材和焊縫中較大值;彈性模量取E=208 GPa,泊松比μ=0.3。拉伸試驗測得常溫20℃時的材料性能,可按式(4)[12]轉化,式中,T以℃為單位。

3 試驗結果與分析

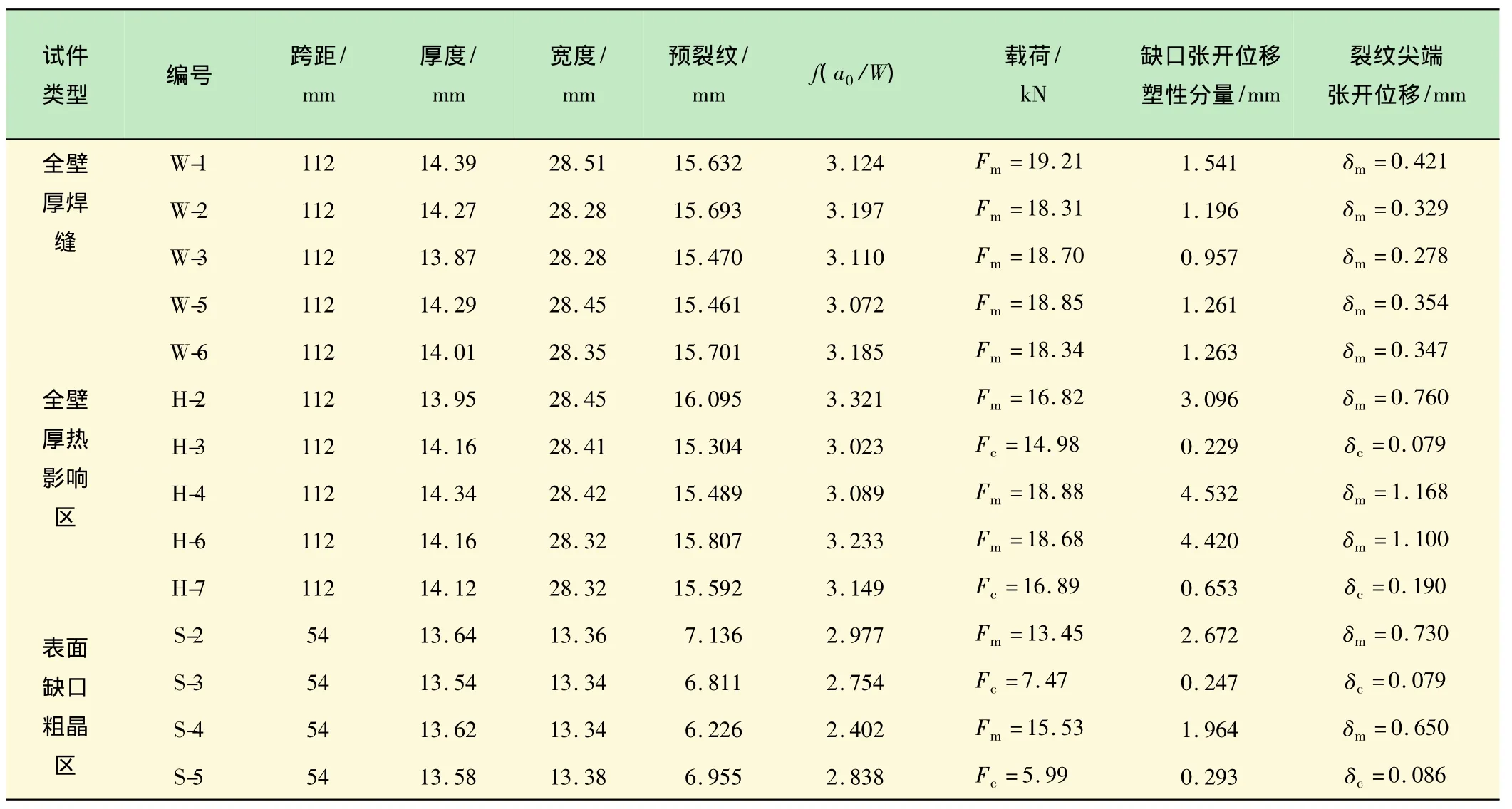

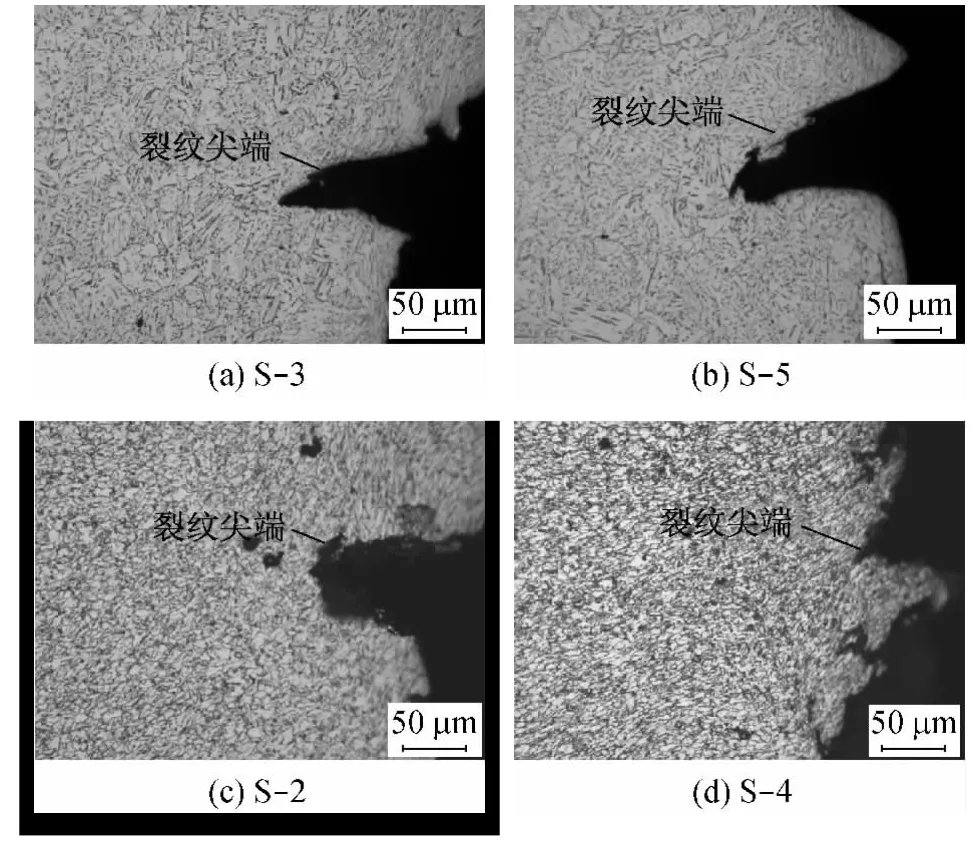

按照標準BS7448-2[12]相關規定,表面缺口試樣試驗后需進行結果有效性評價,判斷裂紋尖端是否進入指定區域。試樣打斷后,取一邊沿跨距方向、B/2位置線切割,在靠近裂紋前緣的線切割面進行拋光打磨準備進行金相分析。根據試件測量、試驗計算并整理數據,試驗結果匯總見表3。圖4為表面缺口試樣金相觀察面定位示意圖和實圖,圖5為試件裂紋尖端區域金相觀察圖。

表3 斷裂韌度試驗數據

圖4 表面缺口試樣金相觀察區域示意圖和實圖

圖5 裂紋尖端附近區域金相圖

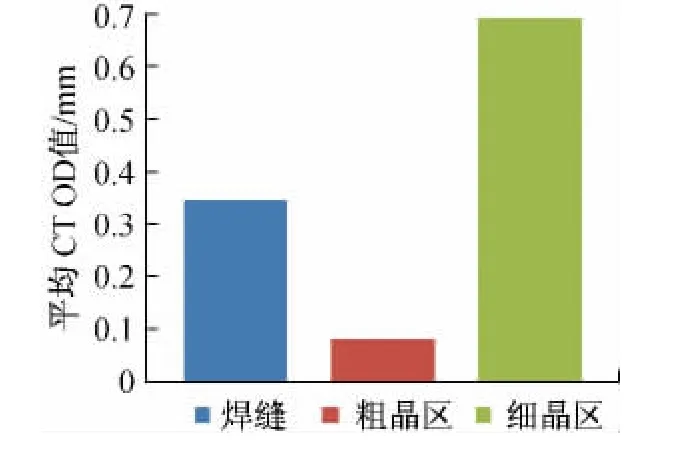

數據顯示,焊接接頭不同區域CTOD差異明顯,各區域平均值如圖6所示。焊縫中心金屬δm平均值為0.346 mm,而且離散性不大,表明該區域金屬性能均勻。焊縫區主要是焊條成分,為提高焊接接頭力學性能,可有針對性的選擇焊條。熱影響區呈現力學不均勻性,試樣H-3和H-7在斷裂試驗中未出現最大力平臺,分別因為試驗初始非穩定裂紋擴展和中途pop-in而停機;其他試樣出現最大力平臺,δm大于焊縫中心金屬試驗值,這與文獻[5]中的趨勢是一致的。表明熱影響區組織差異明顯,導致試驗結果離散性較大,有必要進一步討論熱影響細晶區和粗晶區的斷裂韌性。

圖6 各區域平均CTOD值

通過金相分析最終裂紋尖端所在區域,有效測試了細晶區和粗晶區的斷裂韌性。圖5中S-2、S-4試樣裂紋尖端所在區域組織主要為細小的多邊形鐵素體和珠光體,該區域母材發生重結晶而又不至于嚴重長大[13],稱之為熱影響細晶區(FGHAZ)。S-2、S-4 試樣所測細晶區的CTOD是最大力平臺的δm值,平均值0.69 mm接近全壁厚熱影響區的試驗值,表明細晶區在-10℃環境下仍有良好的低溫韌性。

如圖5(a)、(b)所示,熱影響粗晶區的組織主要由粗大的板條狀貝氏體和粒狀貝氏體組成,S-3、S-5試樣裂紋尖端位于該區域。圖5中S-3、S-5試樣最終裂紋前緣比S-2、S-4試樣更加尖銳,裂紋在粗晶區側向擴展更長。表3中,S-3、S-5試樣在斷裂試驗初始出現非穩定裂紋擴展,所測δc平均值小于0.1 mm,該區域斷裂韌性遠小于焊縫和其他熱影響區。可知-10℃環境下,試樣熱影響粗晶區呈現低溫脆性,是焊接接頭啟裂薄弱環節,在工程設計中要尤其注意。

在焊接熱循環作用下,粗晶區內奧氏體晶粒嚴重長大,冷卻后得到晶粒粗大的過熱組織,粗大粒狀貝氏體的形成是產生脆化的主要原因。隨著晶粒尺寸的增加,晶界處原子失配也更嚴重,更易產生微裂紋,從而導致脆斷強度的降低[14]。為提高粗晶區韌性,可以通過控制焊接線能量輸入。在大線能量條件下,粗晶區奧氏體粗化嚴重;在低線能量時,粒狀貝氏體韌性有所改善,同時出現部分針狀鐵素體組織,熱影響粗晶區韌性進一步增強[15]。選擇較快的焊接冷卻速度,有利于粗晶區得到相對較小的粒狀貝氏體和針狀鐵素體組織,可以提高管線鋼焊縫止裂能力[16]。

4 結論

(1)X70管線鋼焊接接頭焊縫中心金屬低溫-10℃的斷裂韌性數值比較均勻,平均 CTOD值 δm=0.346 mm。熱影響區CTOD值比較分散,該區域材料性能不均勻,其中δm大于焊縫中心金屬試驗值。

(2)通過金相顯微分析,可以有效判斷裂紋尖端所在區域,獲得細晶區和粗晶區的斷裂韌性。熱影響細晶區未發生粗化,組織為細小的多邊形鐵素體和珠光體,在-10℃環境下仍有良好的低溫韌性。粗晶區組織主要是板條狀貝氏體和粒狀貝氏體,而且晶粒尺寸粗大。該區域在-10℃時容易失穩斷裂,呈現低溫脆性。

[1] Zhu X K,Joyce J A.Review of fracture toughness(G,K,J,CTOD,CTOA)testing and standardization[J].Engineering Fracture Mechanics,2012,85:1-46.

[2] Li CW,Wang Y.Microstructure and toughness of coarse grain heataffected zone of domestic X70 pipeline steel during in-service welding[J].Journal of Material Science,2011,46(3):727-733.

[3] Leng SW,Miao Zm,Qiu F X,et al.Analysis of the relationship between CTOD toughness and micro mechanism of marine steel weld joints[J].Applied Mechanics and Materials,2011,117(10):1867-1873.

[4] Miao Z M,Miao T.CTOD testing and evaluation for weld joint for heavy thickness offshore structure steel S355G10+N[J].Applied Mechanics and Materials,2012,117:1597-1601.

[5] Wang P,Hu M J.Study on CTOD fracture toughness of welded joint of X80 marine drilling riser[J].Advanced Materials Research,2011,228:1163-1168.

[6] 王志堅,蔣 軍,王東坡,等.海洋平臺用鋼D36超大厚度焊接接頭 CTOD 試驗[J].焊接學報,2007,28(8):103-107.

[7] Stephen M G, Richard S. Test results from round robin on precracking and CTOD testing of welds[J].Journal of ASTM International,2008,9(5):275-310.

[8] Fagerholt E,Stby E,Borvik T,et al.Investigation of fracture in small-scale SENT tests of a welded X80 pipeline steel using Digital Image Correlation with node splitting[J].Engineering Fracture Mechanics,2012,96:276-294.

[9] GB/T2652-2008,焊縫及熔敷金屬拉伸試驗方法[S].

[10] GB/T228-2002,金屬材料室溫拉伸試驗方法[S].

[11] BS7448:Part1:1991,Fracture mechanics toughness tests.Method for determination of KIC,critical CTOD and critical J values of metallic materials[S].

[12] BS7448:Part2:1997,Fracture mechanics toughness tests.Method for determination of KIC,critical CTOD and critical J values of welds metallic materials[S].

[13] 陳小偉,田 鵬,聞 康,等.X70管線鋼焊接熱影響區組織和韌性研究[J].熱加工工藝,2007,36(11):6-9.

[14] 許金泉.材料強度學[M].上海:上海交通大學出版社,2009:94.

[15] 王 勇,韓 濤,劉 敏.X70管線鋼焊接熱影響區的局部脆化[J].材料工程,1999(10):14-16.

[16] 周 雄,劉順洪,段元威,等.t8/5對X70級管線鋼熱影響區粗晶區性能影響[J].焊管,2008,31(6):22-26.