基于UG/ADAMS的純電動汽車底盤結構優化

史 業, 王 騫, 華 典, 蘭天虹, 于亨通, 張 昕

(北京交通大學機械與電子控制工程學院,北京100044)

0 引言

電動車與傳統發動機驅動汽車相比,在整車質量大小、能源提供形式、載荷分布、管線走向等多方面存在較大差異,同時也使電動車各部件的布置具有很大的靈活性。本文針對MICRO-哈利電動汽車進行底盤布置方案分析,該車采用輪轂電機,以驅動電機及車用動力電池組為動力源,取消了傳統車輛的發動機動力總成及傳動系統,整車質心位置及簧載質量均發生了變化,動力電池組由于體積大、質量重,其布置方式及位置對電動車操縱穩定性影響很大。為了使純電動車輛底盤結構布置更加合理和緊湊,本文針對電動車的特殊性,從動力學優化分析方面著手,提出純電動車底盤布置方案,將三維模型與動力學分析相結合,對三種動力電池組布置方案進行整車操縱穩定性對比分析,以獲得最優方案。

1 UG模型建立

本文采用UG軟件構建了MICRO-哈利電動汽車的底盤三維模型,該軟件為一個交互式CAD/CAM(計算機輔助設計與計算機輔助制造)系統,它功能強大,可以輕松實現各種復雜實體及造型的建構。它在誕生之初主要基于工作站,但隨著PC硬件的發展和個人用戶的迅速增長,在PC上的應用取得了迅猛的增長,目前已經成為模具行業三維設計的一個主流應用。

以MICRO-哈利電動汽車為研究對象,獲取整車技術參數、尺寸(幾何定位)參數、力學特性參數(剛度、阻尼等特性),利用UG軟件分別建立麥弗遜式前懸架,轉向系,非獨立式后懸架,輪胎三維模型,并組建整車三維模型,補充確定汽車各總成的質量、質心與轉動慣量等質量特性參數,使后續模型動力學分析更為準確[1]。

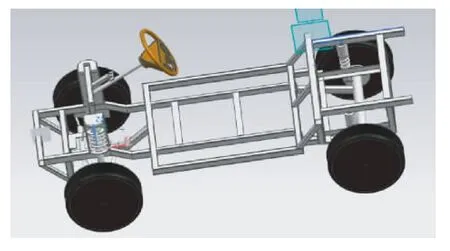

建立UG仿真模型如圖1~3所示。

圖1 前懸架UG模

圖2 后懸架UG模型

圖3 整車UG模型

2 ADAMS整車虛擬樣機仿真模型建立

本文在ADAMS/car模塊中建立優化后的整車虛擬樣機模型。

首先對車輛的各系統進行物理模型的抽象簡化,懸架零部件中除了彈性元件,其余元件全部看成剛體,為分析問題的簡便性,車身也看成剛體;獲取各個系統的幾何參數、質量參數、力學參數;建立轉向系統、輪胎、麥弗遜式前獨立懸架、后懸架以及車身虛擬樣機的模板模型,再在標準模式下由模板模型建立子系統模型;分別建立各個子系統的通訊器接口;在ADAMS/Car中,通過通訊器把各個子系統裝配起來,得到整車虛擬樣機動力學仿真模型如圖4[2-3]所示。電動車主要技術參數見表1。

圖4 整車模型

表1 電動車主要技術參數

3 質心點調整實驗方案

影響汽車操縱穩定性的因素有很多,前后軸質量和承載變化是其中重要因素。本試驗中電動車體積較小,質量較輕,動力電池組的質量相對于整車總質量占有較大比例,可以通過調整電池布局來改變質心點,進而比較整車操縱穩定性。在此提出三種底盤布局方案,如圖5所示。分別分析三種布局方案下的操縱穩定性,最后選出最優方案。

圖5 三種布局方案

圖中:方案1,后備箱2×1塊電池,剩余兩塊電池對稱擺放在底盤中部;方案2,后備箱2×2塊電池,質心位于中軸,相比方案1質心點后移;方案3,電池2×2塊對稱擺放在底盤中部,相比方案1質心點前移。

通過ADAMS/Car的質量調節來調節整車虛擬仿真模型質心的前后位置。

4 不同質心點對操縱穩定性的影響

目前,各國采用的汽車操縱穩定性試驗評價方法很多,常見的試驗評價方法有轉向瞬態響應試驗(角脈沖輸入試驗)、轉向瞬態響應試驗(角階躍輸入試驗)、穩態回轉試驗、轉向回正試驗、轉向輕便性試驗、蛇行試驗[4]等。

4.1 轉向瞬態響應仿真試驗1

用轉向盤轉角脈沖輸入瞬態響應試驗評價汽車受到外來因素干擾時的反應。

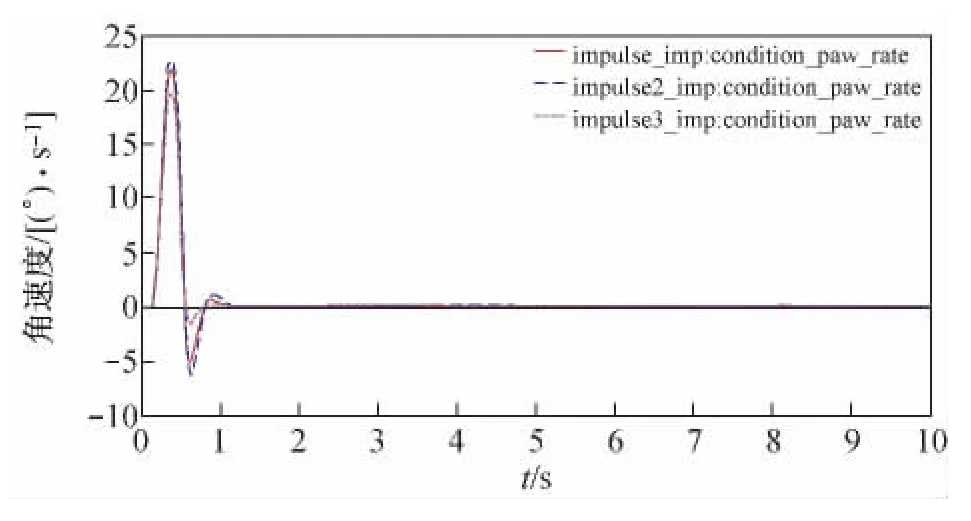

虛擬車模型初始沿直線行駛,隨后向轉向盤輸入一個三角脈沖轉角。轉向盤被擾動,隨即迅速轉回原位保持不變,直至虛擬車恢復直線行駛狀態。輸入三角脈沖的脈寬為0.3~0.5 s,最大轉角應使過程中最大側向加速度為4 m/s2,觀測仿真過程虛擬車運動狀態,結果如圖6~8所示。

圖6 方向盤轉角與時間的關系

圖7 側向加速度與時間的關系

圖8 橫擺角速度與時間的關系

考慮操縱穩定性,希望共振時的增幅比小些,共振頻率較高,以使不同工況下失真度較小,可以達到相對較好的操縱穩定性;并希望相位差小些,以保證汽車有快速靈活的反應[5]。從以上圖中簡單分析可以得出:對于峰值,方案3相對較低,其中橫擺角速度與時間關系曲線較明顯,側向加速度峰值方案3較方案1要低4°/s左右,較方案2約低2.5°/s。對于共振頻率與相位差,由圖可看出:方案3達到波峰時間最短,故方案3共振頻率較高。由橫擺角速度圖的第一個波峰所對應的時間點與轉向盤轉角變化圖波峰對應的時間點比較可知:方案3對應時間值相差較小,故方案3相位差較小。因此方案3的操縱穩定性較方案1、2有所提高。

4.2 轉向瞬態響應仿真試驗2

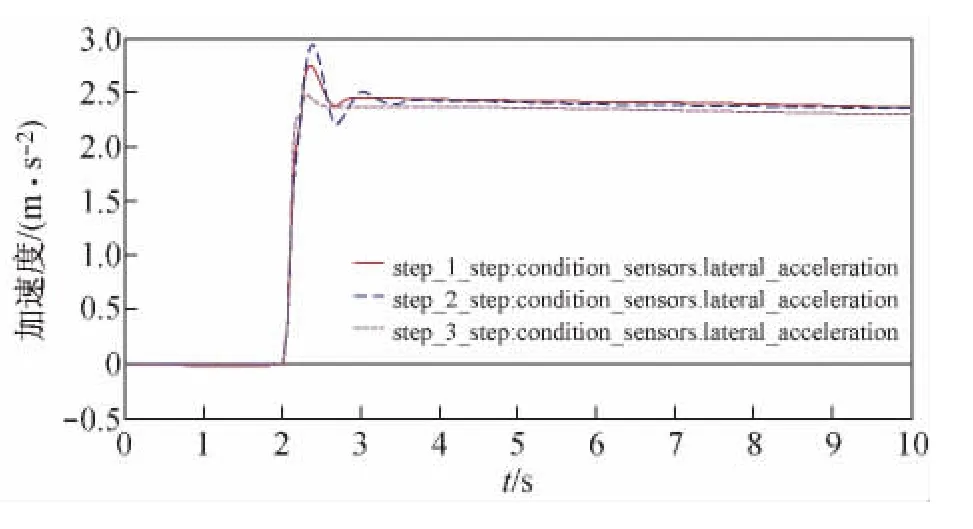

用轉向盤轉角階躍輸入瞬態響應試驗評價汽車轉向靈敏度及整車隨動性能。

虛擬車模型初始滿載并沿直線行駛,隨后在0.2 s時間內將方向盤從0°轉到50°,隨后方向盤轉角不變并保持車速,觀測仿真過程虛擬車運動狀態[6],結果如圖9~11所示。

圖9 側向加速度與時間關系圖

圖10 橫擺角速度與時間關系圖

圖11 方向盤轉角與時間關系圖

由仿真結果可以發現:方案3(質心前移)汽車的側向加速度和橫擺角速度峰值和穩態值都有所減小,同時響應時間也縮短,提高了汽車瞬態響應性能。方案1和方案2質心逐漸向后偏移,汽車的側向加速度和橫擺角速度峰值和穩態值都有所增加,同時響應時間也變長。因此,對于本車來說,質心位置適度前移有利于提高整車的操縱穩定性。

4.3 穩態回轉仿真試驗

試驗在滿載工況下進行,根據國標 GB /T6323.6-94,對虛擬車采用固定轉向盤轉角連續加速的方法進行穩態回轉試驗[7]。試驗中首先使虛擬車以最低的穩定速度沿所畫圓周行駛,達到穩定后固定方向盤轉角,緩慢均勻加速至側向加速度達到6.5g,或雖未達到此側向加速度,但已達發動機功率最大值或虛擬車發生側滑時為止,觀測仿真全過程虛擬車運動狀態,結果如圖12所示。

圖12 行駛半徑與時間的關系

一般來說,汽車的穩態轉向特性有不足轉向、中性轉向和轉向過度[8]三種。從安全性,或者說操縱穩定性的角度看,適度的轉向不足是比較好的選擇,因為轉向不足比較容易修正,且可以使車輛在較低的速度就能夠進入衡定狀態,當車輛發生轉向不足時,車輛的轉彎半徑會增大,從而使得離心力減小,隨著離心力的減小,地面附著力將有可能提供所需要的驅動力和離心力,從而使車輛趨于穩定轉向。相反,如果發生了轉向過度,則轉彎半徑變小,離心力會逐漸變大,會導致車輛進一步的轉向過度,直至失控甩尾,后果非常嚴重。因此,對于車輛來說,都希望有適度的轉向不足特性,這樣可以有效地避免轉向過度的情況,保證駕駛安全[9-12]。

由于輪胎與路面間的附著力是有限的。當轉向時車輛產生的離心力和驅動力大于與地面附著力時,輪胎就會出現滑動。除了輪胎與路面特性的因素外,汽車質心點的分布對滑動形式的影響也是很大的。當滑動輪胎位于前輪,就會產生轉向不足;而滑動輪胎位于后輪,則會產生轉向過度[13-16]。

從圖可見,三種布局方案下,虛擬車都具有一定的不足轉向,隨著側向加速度的增加,汽車的轉彎半徑也隨之增大,相對來說,方案3的不足轉向更明顯一點。

5 結語

本文在電動車總布置設計中,選取對質心點影響較大的電池布置問題,提出了三種方案,從影響安全的操縱穩定性角度,運用CADAMS/Car軟件建立虛擬車仿真模型,進行不同狀態下的模擬試驗和分析,進而選擇最優方案。由仿真實驗結果可知,在原車型電池擺放位置基礎上,質心點適量前移能夠提高汽車的操縱穩定性。因此,針對電動汽車的特殊性,提出選擇方案三進行底盤布置的優化。

[1] 劉向陽.UG建模、裝配與制圖(NX中文版)[M].北京:國防工業出版社,2008.

[2] 李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2008.

[3] 陳 軍.MSC.ADAMS技術與工程分析實例[M].北京:中國水利水電出版社,2008.

[4] 房洪斌.基于ADAMS的純電動客車建模及性能分析和結構改進[D].吉林:吉林大學,2009:13-23

[5] GB/T 6323.3—94汽車操縱穩定性試驗方法:轉向盤轉角脈沖輸入[S].北京:中國標準出版社,1994:2-6.

[6] GB/T 6323.2—94汽車操縱穩定性試驗方法:轉向盤轉角階躍輸入[S].北京:中國標準出版社,1994:2-6.

[7] GB/T 6323.6—94汽車操縱穩定性試驗方法:穩態回轉試驗[S].北京:中國標準出版社,1994:2-6.

[8] 王 強,蘇小平.基于ADAMS/Car某客車操縱穩定性的仿真與分析[J].機械制造與設計,2011,249(11):163-165.

[9] 張伯俊,金永興.基于ADAMS/Car的純電動高空作業車操縱穩定性仿真研究[J].制造業信息化,2010(8):55-57.

[10] 李 頌,明 磊,張 莉.某轎車整車虛擬樣機模型的操縱穩定性建模與仿真試驗[J].工程與試驗,2009(3):22-24

[11] 郭寬友.汽車操縱穩定性的影響因素及評價方法研究[J].重慶工學院學報(自然科學版),2007,21(7):54-56.

[12] 程 源,張 翼,李 鵬,等.基于ADAMS的汽車操縱穩定性仿真試驗研究[J].公路與汽運,2011(3):7-9.

[13] 溫煒堅,余少敏,廖中文,等.基于操縱穩定性的某電動汽車底盤布置方案優化[J].重慶理工大學學報(自然科學),2010,24(9):19-23.

[14] 鐘文彬,周林杰.純電動乘用車總布置設計研究[J].上海汽車,2010(8):3-7.

[15] 李 楠,何 仁,蔣 洪,等.動力電池布置對電動公交客車制動性能的影響分析[J].機械設計與制造,2012(8):215-217.

[16] 朱 暉,張逸成,朱昌平,等.電動汽車電池組熱管理系統的研究[J].實驗室研究與探索,2011(6):8-10.