集裝箱對伸縮式半掛車車架疲勞壽命影響研究*

鄭南豆 孫桓五 卜祥麗

(1.太原理工大學;2.華北科技學院)

1 前言

伸縮式集裝箱半掛車主要是為了運載不同規格集裝箱而設計的一種半掛車,因為現階段一般的集裝箱半掛車只能裝載對應長度的集裝箱,如12.192 m半掛車只能裝載12.192 m集裝箱,而用13.716 m半掛車裝載12.192 m集裝箱就會存在載荷分配不合理、轉彎半徑過大、通過性差、車架強度要求高等缺點[1]。車架作為半掛車各部件總成的安裝基礎,其結構強度的好壞直接影響到半掛車的載荷、振動、疲勞壽命等多方面性能,因此,對半掛車車架進行動力學仿真和疲勞分析可以為結構進一步優化與輕量化提供一定的參考。

目前,國內的疲勞分析多是通過有限元法及動力學知識對單一的半掛車車架或零部件進行分析,但半掛車在實際行駛過程中,運載貨物的集裝箱本身也具有一定的剛度,會對車架的整體受力產生較大的影響。本文主要是在有、無考慮集裝箱剛度的兩種情況下,運用有限元法、多體動力學及疲勞相關理論對伸縮式半掛車車架進行疲勞分析。

2 疲勞分析技術方案的確定

從伸縮式車架與集裝箱的靜力分析結果可知,其結構在極限工況下的總體應力均小于其材料的屈服極限,表明該結構的疲勞問題屬于高周疲勞,因此選用應力疲勞分析方法來進行疲勞壽命分析。其疲勞分析基本流程如圖1所示。

3 伸縮式車架有限元分析

3.1 有限元模型的建立

根據伸縮式車架及相應的集裝箱三維模型所建立的有限元模型如圖2所示。車架大部分結構和集裝箱均為薄壁件,所以采用PShell殼單元進行建模,且在劃分網格時采用四邊形單元模擬,少量三角形單元用于過渡以滿足高質量網格要求[2]。

在考慮集裝箱影響的情況下,為了保證各個車架部件之間及車架與集裝箱之間的連續性,需對車架及集裝箱做以下連接處理。

a.牽引板與車架的下翼板之間、集裝箱與車架上翼板之間以及需要傳遞力的其他平行面之間,通過Contact Surface面設置來處理互相接觸的平行面。

b.采用Rbe2和Cbeam單元來模擬用于車架前、后橫梁與集裝箱連接的鎖具結構。

c.采用Rbe2單元來模擬車架部件之間的焊接關系,并利用Cbeam單元模擬主車架與伸縮車架連接的定位銷[3]。

在不考慮集裝箱的影響時,只需將集裝箱有限元模型以及與車架相連接的單元刪除即可。

根據GB-T 1413—2008標準可知,12.192 m和13.716 m的集裝箱額定載荷均不超過30 t,因此拉伸和縮短兩種狀態下車架的額定載質量均取30 t。當考慮集裝箱時,貨物用Mass質量單元模擬通過多點約束單元Rbe2作用到集裝箱底板的橫梁上。當不考慮集裝箱時,質量單元則通過多點約束單元作用在車架的2個縱梁上。

3.2 基于慣性釋放法的靜力學分析

慣性釋放的原理是先計算不平衡外力作用下結構的運動,再通過靜、動力平衡方法構造一個自平衡力系[4]。理論上說,車架和滿載集裝箱的自身質量與加載在車架支撐點 (車架與鞍座和車架與懸架連接位置)上的作用力應該形成一個平衡力系。但是受設計載荷計算方法的限制以及數值計算的累積誤差等原因,要得到一個絕對自平衡力系是極其困難的,因此本文采用慣性釋放方法來確保平衡力系的形成和計算結果的有效性。

對伸縮式車架的鞍座位置及后軸6個支架處施加垂向自由度的單位載荷如圖3所示,并在有、無考慮集裝箱的兩種情況下分別對車架進行單位載荷應力計算,得到各工況下的應力分布。

4 整車多體動力學仿真

4.1 剛柔耦合多體模型的建立

結合有限元法與多剛體動力學方法,采用ADAMS/Car商用車模塊自帶的子模板進行了懸架系統、傳動系統、制動系統、轉向機構、發動機及半掛牽引車部分的建模,并根據實際整車數據調整各個系統的參數(如貨箱質量、懸架剛度和軸距等),再結合柔性體伸縮式車架進行整車的裝配。

在建立車架柔性體模型時,由于車架有限元模型自由度數目巨大,需要用模態綜合法(CMS)對動力學數學模型進行自由度縮減。考慮到各階模態對響應貢獻不同,對低階響應來說,高階模態的影響很小,因此選取前10階的模態振型就能較為精確地擬合在路面行駛時車架的振動特性。需注意的是:在利用有限元模型生成模態中性文件(mnf)時,需添加一定數目的約束點以供柔性體與模型其它零件連接所用。所建立的整車剛柔耦合模型如圖4所示。

4.2 整車仿真及疲勞載荷譜的獲取

整車仿真時可根據該車平時的工作路況及行駛情況,來定義仿真中使用的路面文件與行駛控制文件。由于運載集裝箱的半掛車通常都在較好的路面上行駛,所以本次分析選擇B級隨機不平路為仿真路面。

由于用于運載集裝箱的半掛車速度一般不高,因此行駛控制文件中設定車輛以恒速v=45 km/h在上述仿真路面上直線行駛,仿真時間為t=30 s,仿真結束后,即可提取主要單位載荷處的載荷信息(圖5和圖6)。車架安裝點的單位載荷數值見表1所列。

表1 車架安裝點及單位載荷數值N

5 伸縮式車架疲勞壽命分析

5.1 材料S-N曲線的估算

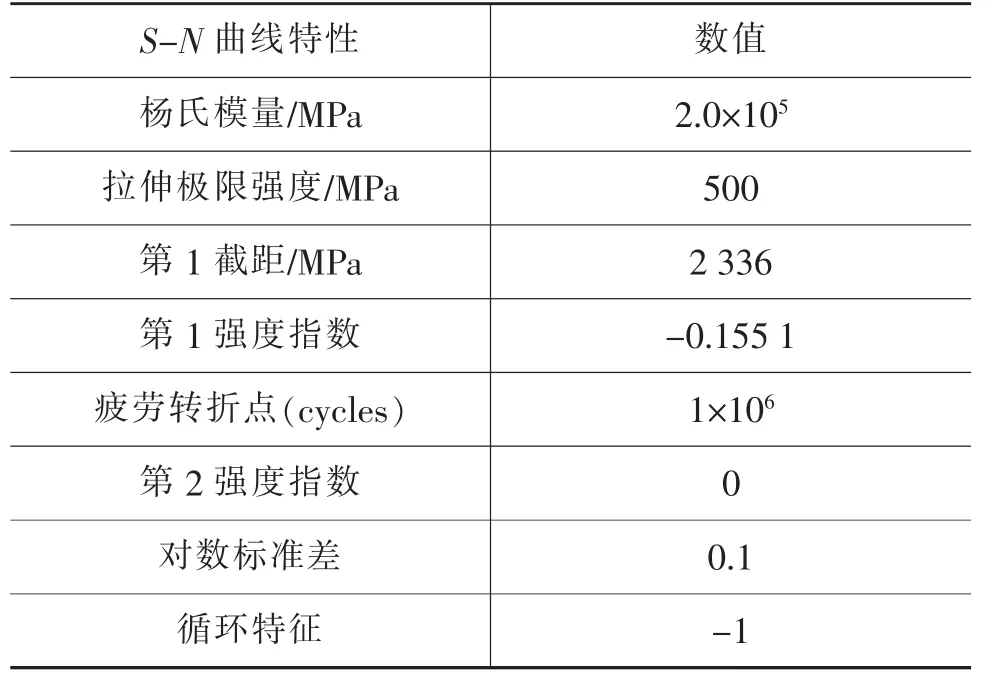

材料的S-N曲線是疲勞可靠性壽命估算的基本性能數據之一,也是表征材料疲勞可靠性性能的重要指標。本文中車架材料是16Mn鋼,其S-N曲線的主要參數見表2所列。

表2 16Mn鋼S-N曲線的主要參數

根據表2所列的特征參數,在Fatigue中擬合得到材料的S-N曲線(圖7)。其中轉折點為疲勞極限,虛線部分的循環次數低于1.0×103次。

5.2 車架疲勞強度計算與結果分析

通過單位載荷作用下的靜力分析和動力學仿真分別得到車架的應力分布及載荷譜,并結合材料的S-N曲線對在有、無考慮集裝箱剛度情況下的伸縮式車架分別進行疲勞壽命計算,所得其疲勞壽命云圖如圖8~圖11所示。

從圖10可知,不考慮集裝箱剛度的情況下,拉伸車架的伸縮架部分出現較早的疲勞破壞。這是由于此時車架的載荷直接加載在縱梁的上翼板上,中間伸縮架猶如一個懸臂梁起到連接車架前部與主車架的作用,拉伸后其與主車架焊接處需要承受較大的力。

本文分析的伸縮式半掛車車架主要是用來運載集裝箱,在實際行駛過程中載荷是先由貨物傳給集裝箱再由集裝箱傳給車架。而根據該半掛車使用情況,伸縮架部分并未出現較早的疲勞破壞,因此通過對比兩種分析結果可知,考慮集裝箱剛度的車架仿真分析更符合這一類半掛車車架的實際使用情況。

從圖9可知,12.192m車架壽命最短在后軸左中支架與車架連接處,仿真循環次數為52600次,其1次循環所行駛的距離為375m,因此其行使里程壽命約為19725km。從圖11可知,13.716m車架壽命最短在前部鵝頸部分與牽引板連接處,仿真循環次數為336100次,其行駛里程壽命約為126038km。通過對比可知,在運載相同質量的貨物時,由于伸縮前、后車架載荷分布的差異,致使12.192m車架比13.716m車架更早出現疲勞破壞。由中集集團伸縮式集裝箱半掛車(THT9382TJZ)使用用戶反映的易損件可知,其車架主要破壞的位置一般發生在后軸支架與車架連接處、牽引板與車架下翼板焊接處和縱梁變截面過渡區等位置,這與本文疲勞仿真分析的危險位置基本相同,一定程度上驗證了仿真結果的準確性。

6 結束語

以可伸縮集裝箱半掛車為研究對象,在有、無考慮集裝箱剛度的兩種情況下,結合材料的S-N曲線、結構單位載荷應力結果和車架載荷譜分別對伸縮式車架進行疲勞壽命分析。結果表明,在運載相同質量的貨物時,12.192 m車架的使用里程數明顯少于13.716 m車架,因此在不考慮油耗等其他限制因素條件下,使用較長的車架運載貨物可以有效增加車輛的安全行駛里程。

1 程志翔,朱正.伸縮式集裝箱運輸骨架半掛車.中國,200720311776.0,2007.12.25

2 韓振南,古迎春.DL4100型半掛牽引車車架彎扭工況強度分析及改進.汽車技術,2011(4):22~25.

3 Karaoglu C,et al.Stress analysis of a truck chassis with riveted joints.Finite Elements in Analysis and Design 38(2002),1115~1130.

4 扶原放,金達鋒,喬蔚煒.慣性釋放原理在車架結構優化設計中的應用.機械設計與研究,2009,25(1):65~67.

5 樸明偉,方吉,趙欽旭,等.基于剛柔耦合仿真的集裝箱車體振動疲勞分析.振動與沖擊,2009(3).