無砟軌道路基翻漿病害整治措施探討

陳 勛 上海鐵路局

無砟軌道路基翻漿病害整治措施探討

陳 勛 上海鐵路局

無砟軌道路基翻漿病害會影響線路穩定,造成安全隱患。介紹了某無砟軌道線路存在的路基翻漿病害,分析了病害成因,并提出了注膠、疏排和封堵相結合的整治措施,整治后效果良好,措施對類似工程有借鑒作用。

路基翻漿;無砟軌道;整治措施;施工方案

1 引言

路基翻漿是指路基面土(厚度小于0.5 m)受水浸濕軟化并在列車動力作用下,泥化的土以泥漿的形態向道床或通過道床向外翻冒擠出的現象。鐵路路基翻漿是土質、水、溫度、路基面與行車荷載等多種因素綜合作用的結果。目前,對于鐵路路基翻漿病害的發生機理、檢測方法以及整治措施等方面已經有了較多的研究,但主要集中于有砟軌道路基翻漿病害。隨著我國高速鐵路的迅速發展,無砟軌道結構以其穩定性好、維修工作量少等特點,適應了高速鐵路的發展需求,得到了廣泛應用[7]。在無砟軌道的使用過程中,同樣出現了路基翻漿的病害。但是由于軌道結構、線路特點以及養護維修方法的區別,傳統的針對有砟軌道的路基翻漿整治措施無法適用于無砟軌道,因此,開展無砟軌道路基病害處理措施的研究具有工程實用意義。

2 無砟軌道路基翻漿病害

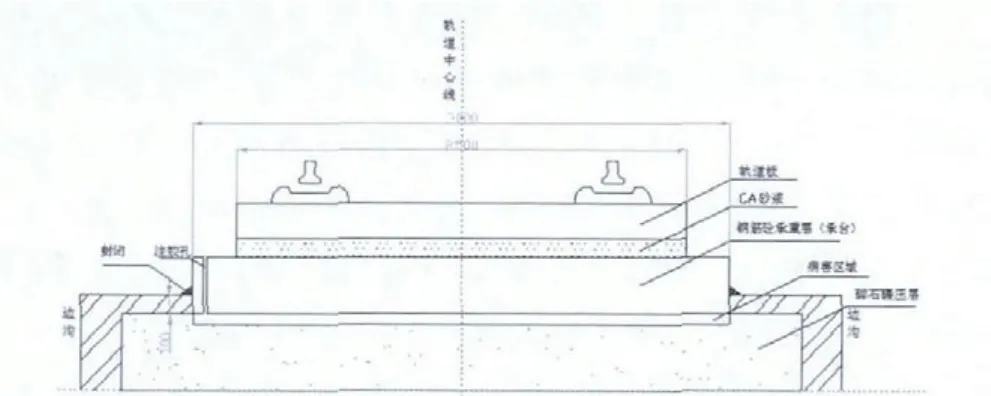

某鐵路線道床結構采用無砟軌道CRTS-Ⅰ型,軌道結構自上而下預應力軌道板、CA砂漿灌注層、鋼筋混凝土承重層、碎石碾壓層等組成,如圖1所示。

圖1 道床結構圖

日常檢查發現,在動車通過時部分地段的混凝土承重層與碎石碾壓層結合部會伴有大量泥狀物被擠出,嚴重處滲出物達10~50 mm厚,而且雨天此現象尤其明顯。

該病害位置發生在鋼筋混凝土承重層與碎石碾壓層結合部,由于外界水的侵入,使碎石碾壓層的細骨料被軟化成泥狀。在列車高速荷載沖擊振動下,承重層下部的泥化軟弱層被擠壓出來,形成吊空或空隙,并在抽吸作用下逐漸發展擴大,對行車安全造成影響。

3 施工整治方案

3.1 整體施工方案

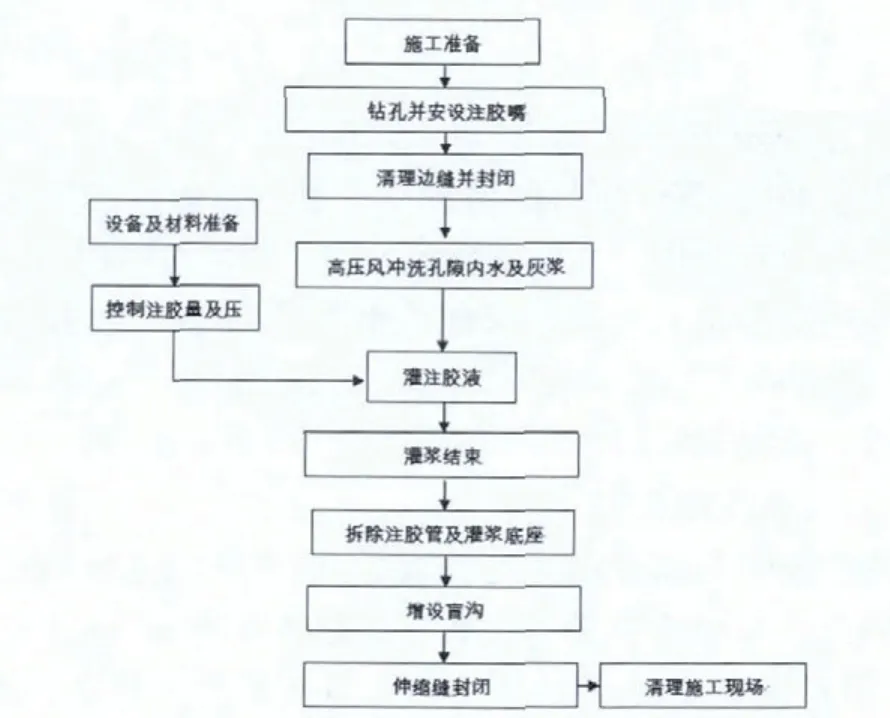

整治處理整體方案:對CRTSI型無碴軌道承重層與基床(碎石墊層)頂面間翻漿吊空地段采用注膠、疏排和封堵相結合的整治方案。施工程序圖如圖2所示。

圖2 施工程序圖

(1)注膠:在承重層兩側設置注膠孔,框架板地段,承重層中間設一排注膠孔,注膠孔間距1 m,注入中鐵瑞威公司205配方聚胺脂材料。

(2)疏排:在承重層兩側翻漿處二側設橫向排水盲溝,坡度2%及4%。ⅠⅡ道間增設C25鋼筋砼縱向排水溝,將線間盲溝水引入集水井。

(3)封堵:在承重層伸縮縫處鉆孔(φ理63 mm),灌注中鐵瑞威公司202配方聚胺脂材料,上部留出排水通道。

3.2 軌道板鉆孔注膠

(1)鉆孔安設注膠嘴

沿混凝土承重層的兩側(框架板地段,底座中間設一排間距100 cm的3個注膠孔),順線路方向每隔1 m鉆一個注膠孔,孔深約300 mm(以鉆頭混凝土承重層為準)。孔徑8~20 mm(根據實際注膠量調整鉆孔直徑),距結構邊緣100 mm。如圖3所示。

圖3 鉆孔注膠方法圖(1)

之后采用快干封縫膠將注膠嘴安設在成孔處,注膠管深入孔中5 cm,外露5 cm,并使注膠管口傾斜朝向軌道外側,連接注膠泵,如圖4所示。

圖4 鉆孔注膠方法圖(2)

(2)清理邊縫并封閉

用角磨機、鋼絲刷打磨清理承重層與路肩保護層間離隙處的污物及軟弱層,并用高壓風沖洗干凈。然后用W-21速凝砂漿沿離隙進行封閉,保證承重層底部注膠空間的密封。W-21速凝砂漿初凝時間2~5 min,30 min后即可達到灌漿強度要求。邊縫封閉時每隔1 m設置1個出風(漿)口。

(3)清理注膠孔腔

待注膠嘴封閉強度達到要求后,用高壓風進行清孔。通過快插接頭將風管一端與注膠嘴管路連接密實,打開空壓機開關,風量調到最大,將孔隙內的水及灰漿沖洗干凈。盡量保持注膠管路及病害位置離隙干凈、暢通。

(4)注膠

注入聚氨酯材料,將注膠泵連接好后進行壓力灌漿。注膠壓力保持恒定連續,保證一次性注膠飽滿。注膠過程中的灌注壓力應不大于0.4 MPa,并設監測人員對線路進行實時監測。注膠過程中隨時觀察相鄰或對面的注膠嘴有無漿液冒出,如果出現串漿現象即停止注膠并封閉此注膠嘴,換孔灌注,直至徹底灌注飽滿方結束注膠。

(5)結束注膠并清理現場

注膠施工應于天窗點結束前30 min或首列列車通過前90 min停止施工,以保證灌注材料有效的強度增長時間,第二天的施工天窗再進行注膠嘴的清理工作。

3.3 增設盲溝

(1)承重層二側對應于伸縮縫及兩側開設排水盲溝,按工作量表執行,溝寬30、60 cm,溝底順既有排水坡面2%及4%排水坡。

(2)盲溝頂(砼封閉層以下)底面及周邊鋪設隔水布一層,并放置PVC排水管(直徑10 cm),盲溝內PVC排水管管壁每隔10 cm交錯打透水孔,進水端頭及管身采用復合排水網封口,PVC管埋入電纜槽內10 cm后套入直徑15 cmPVC管引到路肩排水溝處,槽底部用2 cm水泥砂漿抹面,槽內填滿粗砂,槽頂部采用5 cm后素混凝土封閉。

(3)兩線間設鋼筋砼排水溝,將線間盲溝水引入線間集水井,如集水井堵塞必須同步清理疏通。排水溝采用C25砼鋼筋砼預制,外型截面尺寸寬36 cm,深40 cm,壁厚8 cm,每節長0.5 m,兩端設接茬槽口,安裝時采用砂漿勾縫和外側墻填塞。

(4)排水溝與盲溝銜接處采用速凝堵水砂漿填塞。

3.4 伸縮縫封閉

對承重層伸縮縫處采用封堵的方法,即沿伸縮縫采用鉆孔(φ63 mm)且深入凸臺5 mm后,灌注聚氨酯材料,兩端采用速凝堵水砂漿封堵。上部留出排水通道。

3.5 軌道幾何尺寸控制

每日注膠施工前、中、后對線路進行軌距、水平、方向、高低的測量,軌道板2塊及以下注膠時采用目視與弦繩檢測法檢測,軌道板3塊及以上注膠時采用電子水準儀檢測。檢查時設置固定測點并做好記錄,注膠時嚴格監控軌道幾何狀態變化情況,發現異常,立即停止施工,找到問題的原因且處理后方可進行下一步的施工。開通前嚴密檢查,確認符合開通條件。

3.6 技術標準

(1)注膠施工

在承重層兩側及(框架板)中心線順線路方向按間距1 m鉆φ8-20 mm的孔,插入注膠管,用注膠泵逐孔注膠,直到承重層下部飽滿為止,注膠壓力控制在0.4 MPa。

(2)注膠材料的技術要求

材料具備一定的親水性,能與水發生反應,將空隙內的水反應清除;材料早期強度能滿足天窗點施工要求。90 min抗壓強度不小于3 MPa;材料的可注性好具有良好的流動性,能使孔隙填充飽滿。采用中鐵瑞威公司205配方,動彈性模量宜在55 MPa~65 MPa(即灌注材料的動彈性模量大于級配碎石層動彈性模量,而小于底座混凝土動彈性模量)。

(3)透水土工布

重量不小于200 g/m2,CBR頂破強度不小于1.5 kN/m,滲透系數不小于 1~9.9×10-3cm/s。

(4)PVC排水管

采用硬聚氯乙烯PVC濾管,直徑100 mm。

(5)復合排水網

復合排水網是由三維土工網芯雙面熱合無紡透水土工布組成的土工排水材料。主要技術指標:復合體單位面積質量不小于1 400 g/m2,厚度不小于7 mm;復合體縱向抗拉強度不小于18 kN/m。橫向抗拉強度不小于10 kN/m;網芯與透水無紡土工布的剝離強度不小于0.3 kN/m。三維土工網芯厚度不小于5.0 mm,網芯縱向抗拉強度不小于15 kN/m,無紡土工布單位面積質量不小于200 g/m2,法向滲透系數不小于0.3 cm/s。

(6)聚氨酯材料

材料延展性應在30%以上,擠壓不發生剪切破壞,極限拉伸不發生開裂,且壓縮量和與混凝土粘結力應滿足要求。

4 整治效果

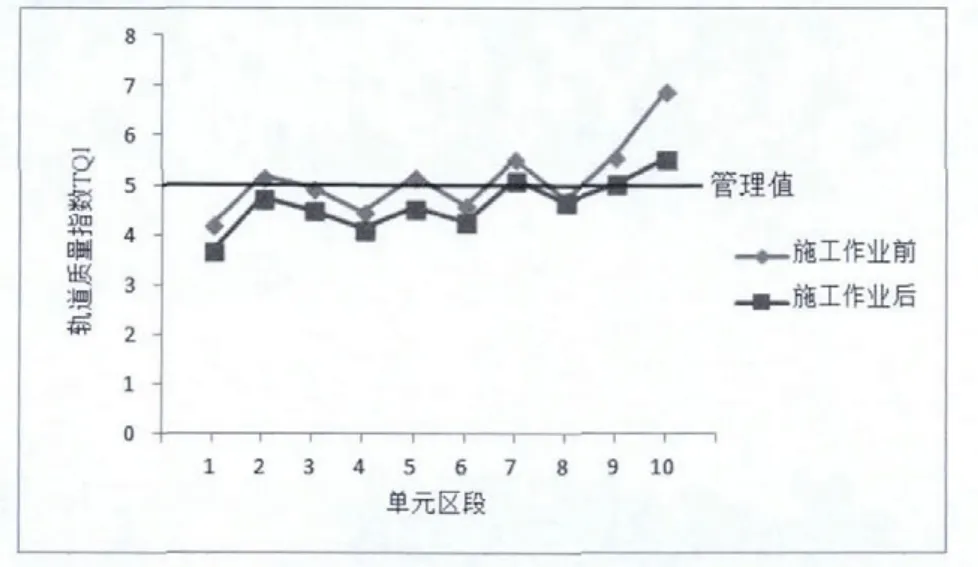

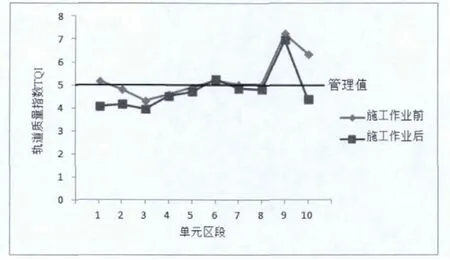

路基翻漿現象會使無砟軌道產生幾何不平順,影響行車安全與舒適度。本文以軌道質量指數(TQI)作為評價指標,對比了路基翻漿病害區段在施工作業前后的軌道平順性狀態。路基翻漿病害區段為2 km,即包含10個單元區段,分別計算上、下行各單元區段的TQI指標。根據《高速鐵路無砟軌道線路維修規則》第6.2.4條規定,該線路軌道質量指數(TQI)的管理值為5。路基翻漿病害區段上、下行線軌道質量指數(TQI)如圖5和圖6所示。

由圖5和圖6可知,路基翻漿病害區段上、下行線的軌道質量指數(TQI)在施工作業后呈現下降趨勢,軌道幾何不平順得到一定改善:上、下行線的平均改善率分別為10.03%和9.54%。此外,根據施工作業后的日常檢測結果,病害區段路基基床穩定,原翻漿現象極為嚴重的地段未發現新的病害,取得了較好的整治效果。

圖5 路基翻漿病害區段上行軌道質量指數

圖6 路基翻漿病害區段下行軌道質量指數

綜上所述,對于無砟軌道結構,采用注膠、疏排和封堵相結合的方法是整治路基翻漿病害的一種可行的技術。

責任編輯:宋飛 龔佩毅

來稿時間:2013-03-28