濱海地區城市軌道交通工程混凝土耐久性對策

李進輝,秦明強,焦運攀,劉 松

(1.中交武漢港灣工程設計研究院有限公司,湖北武漢 430040;2.長大橋梁建設施工技術交通行業重點實驗室,湖北武漢 430040)

寧波市軌道交通工程處于濱海地區,設計使用壽命為100年,混凝土建設和使用環境較為惡劣,主要表現在:①腐蝕介質濃度較高。工程沿線地下水礦化程度較高,Cl-含量大(大多為500~2 000mg/L,部分標段接近5 000mg/L),SO2-4含量21~382 mg/L,對混凝土有一定的腐蝕性。②碳化腐蝕嚴重。工程主體結構受碳化環境影響明顯,在未來運營期間CO2含量將隨車流和客流量增大而增加,加劇對混凝土結構的碳化作用。③工程所處位置地質條件較差,地下水位高。④寧波地處重酸雨區,對高架區間混凝土結構存在酸腐蝕隱患。以上建設和服役環境條件對混凝土耐久性提出了較高的要求[1-2]。本文針對城市軌道交通工程混凝土耐久性要求高的特點,考慮工程使用環境的侵蝕特性,結合設計要求和當地原材料情況,在專題研究的基礎上提出混凝土耐久性技術要求和保證原則,為工程混凝土的施工提供技術指導和支持,并為類似工程的施工提供參考和借鑒。

1 混凝土耐久性保證原則

1)混凝土結構耐久性設計

采用整體論方法,綜合考慮設計、施工、使用、管理、維修等要求和措施,遵循“以防為主”的方針,重點在于預先設防并兼顧經濟性,確定采用高性能混凝土作為本工程的基本耐久性措施,并研究確定高性能混凝土的耐久性技術指標。

2)因地制宜地提出原材料控制指標

結合相關標準規范、工程相關文件要求,參考寧波軌道交通工程調研和試驗結果,因地制宜地提出本工程的混凝土原材料控制指標要求。

3)以整體論原則配制高性能混凝土

本工程混凝土配合比設計遵循整體論,以滿足耐久性指標為基本原則,對主體工程的不同結構形式、強度等級和環境腐蝕等級、施工方法分別進行設計。

4)嚴格控制混凝土施工質量

針對本工程不同的結構特點及腐蝕環境,為保證混凝土結構的耐久性,對混凝土的施工各環節提出嚴格控制要求。

5)混凝土結構耐久性后評估

針對混凝土結構所處不同的環境,隨機取出一定試塊進行現場暴露,以現場暴露試塊數據為基礎,采用壽命預測模型預測在氯鹽、碳化或硫酸鹽侵蝕環境下的使用壽命,為工程后期維護提供基礎數據。

2 混凝土耐久性對策

2.1 提出混凝土耐久性技術指標

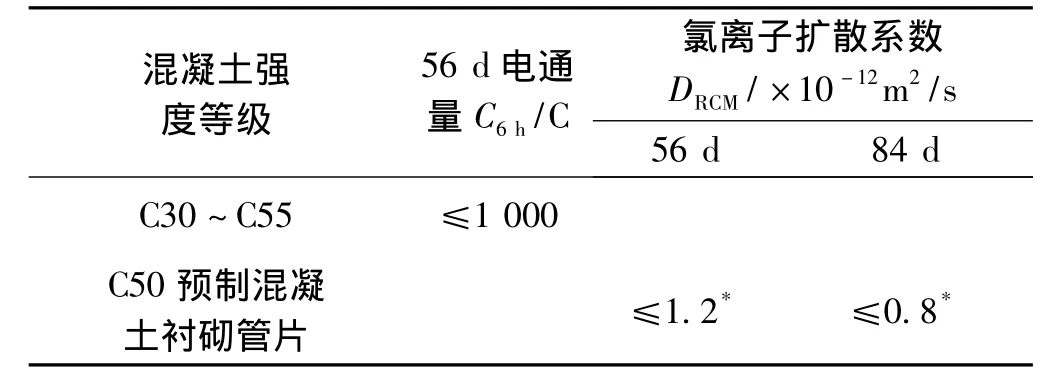

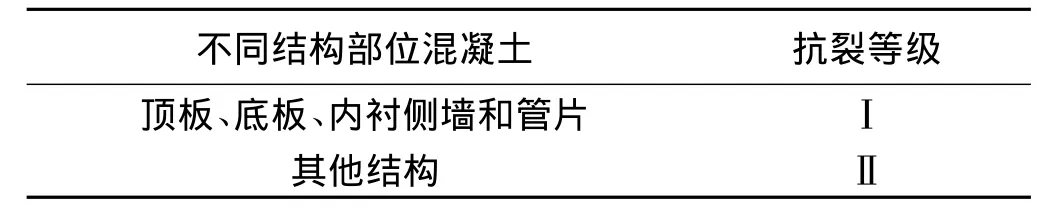

通過設計文件及環境調研,結合設計使用壽命,提出了抗氯離子滲透性指標和抗裂性能要求[3],見表1及表2。

2.2 優選混凝土用原材料

2.2.1 膠凝材料

1)水泥應采用符合現行國家標準《通用硅酸鹽水泥》(GB 175)強度等級為42.5的普通硅酸鹽水泥或Ⅱ型硅酸鹽水泥;C3A含量控制在6% ~10%;堿含量(按Na2O當量計)低于0.6%。

表1 混凝土電通量和氯離子擴散系數要求

表2 混凝土抗裂性能要求

2)礦粉主要控制活性指數、比表面積,選用S95級礦粉,比表面積為400~450m2/kg。

3)粉煤灰必須來自燃煤工藝先進的電廠,應選用Ⅰ級或Ⅱ級粉煤灰,其燒失量宜<5.0%,需水量比應<105%;配制C50及以上等級混凝土時,需水量比應<100%,燒失量不宜>5%。粉煤灰應組分均勻、各項性能指標穩定,不得使用高鈣灰。

2.2.2 集料

1)不得采用可能發生堿集料反應(AAR)的活性集料。

2)混凝土中初始氯離子含量對壽命影響較大,故不得使用海砂;水溶性氯化物(折合氯離子含量)應不超過骨料重量的0.02%。

2.2.3 外加劑

1)宜采用聚羧酸類高性能減水劑,減水率應不低于25%,含固量應>20%,混凝土1 h坍落度損失小于初始值的10%,泌水率比≤60%,28 d收縮率比≤105%。C50預制混凝土襯砌管片使用的減水劑減水率不宜低于25%,含固量應>20%,28 d收縮率比≤100%。

2)減水劑中氯離子含量(按折合含固量計)≤0.6%,總堿量(按折合含固量計)≤15%。

2.3 采用高性能混凝土

2.3.1 混凝土配合比設計原則

混凝土配合比設計以耐久性為核心,抗裂性與抗滲性并重,兼顧混凝土力學性能、工作性能等各項性能。混凝土配合比設計應根據不同結構部位、不同環境作用等級、不同設計要求和不同施工方法分別進行設計,通過對新拌混凝土工作性能、硬化混凝土力學性能以及耐久性指標的測定,確定以耐久性為目標的最終配合比。

2.3.2 高性能混凝土配制方案

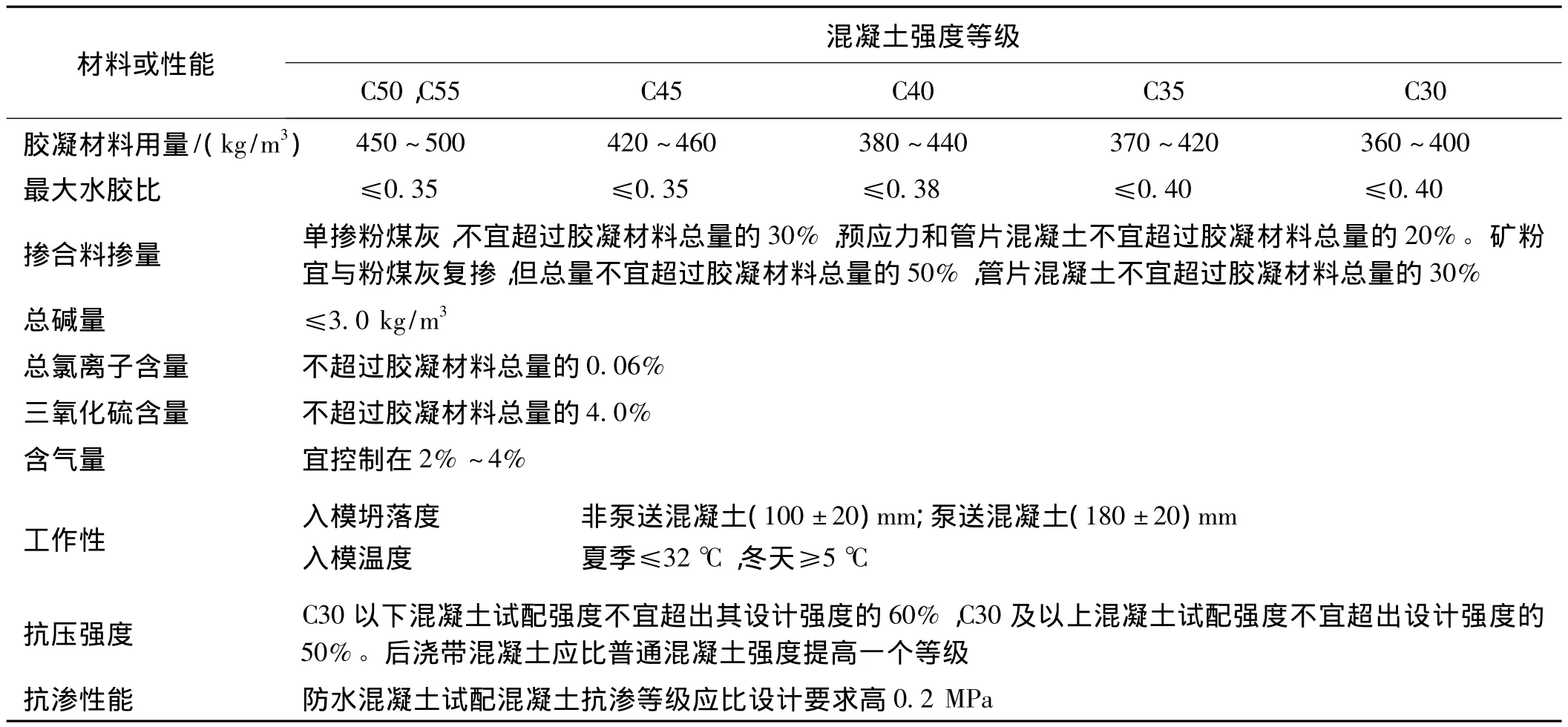

采用普通硅酸鹽水泥或Ⅱ型硅酸鹽水泥、大摻量礦物摻合料(優質粉煤灰和磨細礦渣復摻)和性能優良的聚羧酸外加劑,選取適中的水膠比、盡量降低膠材用量和水泥用量,配制出抗滲性好、體積穩定性高和抗裂性能優良的混凝土。各等級高性能混凝土配制技術方案如表3所示。

表3 高性能混凝土配制方案

2.3.3 抗裂性要求

宜通過限制混凝土早期強度的發展有效控制早期熱開裂。要求24 h抗壓強度≤12 MPa,對抗裂要求較高的構件,不宜>10mPa;對于有預應力張拉的構件,此要求可適當放寬。C50預制混凝土襯砌管片不做此項要求。

2.4 嚴格控制混凝土施工質量

混凝土施工質量是保證混凝土結構耐久性的關鍵,包括混凝土攪拌、運輸、澆筑、振搗、拆模與養護、施工縫與后澆帶、預制管片施工、夏季施工直至混凝土質量檢驗,均應嚴格控制,在軌道交通工程混凝土施工中,應著重注意以下幾個方面。

2.4.1 預制混凝土襯砌管片施工

1)預制混凝土襯砌管片坍落度冬季宜控制在30~50mm,夏季宜控制在50~70mm。

2)預制混凝土襯砌管片蒸汽養護制度應通過試驗確定,升溫速度不宜超過15℃/h,降溫速度不宜超過20℃/h;恒溫最高溫度不宜超過60℃。蒸養過程中應定時進行測溫并記錄。采用蒸養房蒸養時,應在各區間(靜養、升溫、恒溫和降溫)用門簾隔開。

3)預制混凝土襯砌管片脫模時強度應>15mPa,且混凝土溫度與環境溫度之差應<20℃。

4)預制混凝土襯砌管片拆模降溫后宜置于水池中養護14 d以上;出水后應采用覆蓋保濕養護,整個養護過程時間不得<14 d。

5)預制混凝土襯砌管片脫模強度、出廠強度、28 d評定強度、抗水壓滲透和抗氯離子滲透試驗試件應在澆筑地點隨機取樣。脫模強度、出廠強度宜根據同條件養護的標準尺寸試件的混凝土強度確定;28 d評定強度試件隨預制混凝土襯砌管片同條件蒸養后轉入標養至28 d。

2.4.2 施工縫與后澆帶的施工

1)明挖車站、通道、風道等結構混凝土應設施工縫分段澆筑,底板分段長度不宜超過24 m,側墻和頂板分段長度應符合設計要求。宜采用分段跳槽或設后澆帶的方法施工。

2)底板上連續澆筑墻體結構時,水平施工縫宜設置在距墻底≥1 m的位置。

3)施工縫表面要鑿毛,剔除浮石、浮漿和雜物等,清理干凈,用水沖刷后,在表面鋪上厚度為20~25mm的與混凝土同配合比的砂漿或涂刷環氧樹脂類的界面劑,然后繼續澆筑混凝土。

4)后澆帶混凝土采用微膨脹混凝土或者增設構造加強筋,采用微膨脹混凝土時應蓄水養護≥14 d。

2.4.3 大體積混凝土施工

1)大體積混凝土宜事先通過溫度、應力計算,分析確定混凝土的澆筑溫度、合理工序和養護方法,預測施工過程中溫度與應力的發展,并提出合理的溫控標準和溫控措施。

2)明挖車站宜采用復合墻體系,圍護結構與主體結構側墻分離設置,中間設置柔性防水隔離層,避免側墻結構混凝土硬化過程中受到地下連續墻約束而出現開裂,保證結構防水抗滲效果。

3)應優化施工方案,如分塊、分段施工縫位置、澆筑順序和后澆帶的設置,以盡量減少新澆混凝土硬化收縮過程中的約束拉應力[4-5]。

2.4.4 混凝土養護

1)對墻體和柱體結構,拆模前可在適當時間松動模板,向模板內淋水養護,直至拆模。拆模后,可采用涂刷養護劑或覆蓋噴水方法養護。

2)明挖車站、通道、風道的底板、中樓板和頂板混凝土澆筑完畢抹面后,應立即嚴密覆蓋,終凝后潮濕養護,宜采用蓄水養護,蓄水厚度不宜<200mm。底模拆除后,應保持混凝土表面濕潤,避免上下表面有較大的濕度和溫度差。

3)明挖車站、通道、風道的側墻,拆模時間不宜<3 d。拆模后應進行濕養護,濕養時間不應<14 d。

3 結語

遵循混凝土耐久性保證原則,優選混凝土用原材料,采用高性能混凝土,在施工全過程及各環節中嚴格控制混凝土質量,并開展混凝土耐久性后評估來驗證混凝土的耐久性,上述耐久性綜合對策為寧波軌道交通工程混凝土的耐久性提供了有利的保障。根據目前工程的施工情況,原材料控制質量較好,混凝土各項指標滿足設計要求;混凝土施工性能穩定,施工后混凝土結構外觀質量無明顯缺陷,力學性能及耐久性能良好;大體積混凝土也未出現有害裂縫。

[1]張利俊,劉超,張成滿,等.北京地鐵工程混凝土早期裂縫控制[J].商品混凝土,2006(6):25-30.

[2]吳中偉,廉慧珍.高性能混凝土[M].北京:中國鐵道出版社,1999.

[3]中華人民共和國住房與城鄉建設部.GB/T 50476—2008 混凝土結構耐久性設計規范[S].北京:中國建筑工業出版社,2008.

[4]中華人民共和國交通運輸部.TTS 202-1—2010 水運工程大體積混凝土溫度裂縫控制技術規程[S].北京:人民交通出版社,2010.

[5]占文,秦明強,李進輝,等.某地鐵車站大體積混凝土結構溫度裂縫控制技術[J].鐵道建筑,2011(7):57-58.