軌道車輛切削式吸能裝置吸能特性研究

雷 成 肖守訥 羅世輝

1.西南交通大學,成都,610031 2.鄭州鐵路職業技術學院,鄭州,450052

0 引言

運行的列車一旦發生碰撞事故,在碰撞過程中列車所攜帶的巨大動能將在瞬間以其他形式的能量耗散,可能會造成巨大的財產損失和人員傷亡。因此,如何提高軌道車輛在碰撞事故中的被動安全性就成為一個不可忽視的重要問題。軌道車輛發生意外碰撞時,吸能裝置可以減緩碰撞對乘員區的不利影響,最大限度地減少人員傷亡和財產損失。因此吸能裝置的設計是軌道車輛車體設計的關鍵環節。

就吸能裝置的吸能能力而言,金屬材料塑性大變形和變形之后材料破裂的吸能方式優于金屬材料僅產生塑性大變形的吸能方式[1]。金屬材料被切削,產生切屑的過程就是一種金屬破裂的過程,是一種典型的、不可逆的能量耗散過程[2]。在這個過程中,機械能轉化為材料的內能,包括工件表面金屬變成切屑時轉化的塑性能,以及刀具與工件摩擦產生的摩擦熱能等[3]。切削式吸能裝置利用金屬薄壁結構軸向切削過程吸收撞擊能量,吸能能力更強。

本文利用非線性分析軟件LS-DYNA建立了切削式吸能裝置吸能過程的三維有限元模型,并對吸能過程進行了數值模擬。研究了刀具前角、切屑圓心角、切削深度和切削速度四個因素對切削式吸能裝置吸能過程的影響程度。

1 軌道車輛切削式吸能裝置

現代軌道車輛主要采用多級能量吸收系統吸收撞擊能量[4]:在第一速度界限下,車鉤緩沖裝置起作用;在第二速度界限下,首先是車鉤與底架連接的剪切裝置被破壞,車鉤與底架分離,然后兩沖擊車輛的防爬器嚙合,能量被防爬器后的吸能裝置吸收;在第三速度界限下,前兩部分吸能達到極限,剩余能量由車體端部的易變形區吸收,保證車體的生存空間不受影響。本文所研究的即為第二速度界限下的能量吸收裝置。作為整個撞擊能量吸收系統的重要組成部分,吸能裝置的性能好壞直接決定了軌道車輛的耐碰撞安全性。切削式吸能裝置的結構如圖1所示,主要由安裝在車體底架上的安裝座、刀具、吸能管和防爬器組成。

圖1 切削式吸能裝置結構圖

碰撞事故發生時,車鉤緩沖裝置吸收一定動能后與底架脫離;然后,切削式吸能裝置繼續吸收撞擊能量直至失效為止;最后,由車體承載吸能結構產生塑性大變形吸能。

2 切削式吸能裝置吸能過程數值模擬

2.1 材料動態特性本構模型

在金屬切削過程中存在三種效應,分別是應變硬化效應、應變率強化效應和熱軟化效應。Johnson-Cook模型引入了表征以上三種效應的參數,能夠反映出大應變、大應變率和高溫情況下金屬的本構行為[5]。本文采用該模型模擬被切削的吸能管材料,模型使用下面的等效流動應力方程[6]:式中為等效應力為等效塑性應變為塑性應變率為參考應變率(1.0s-1),T 為變形溫度;T0為室溫;Tmelt為熔化溫度;σ0為初始屈服應力;B為硬化模量;n為加工硬化指數;C為依賴于應變率的系數;m 為熱軟化系數。

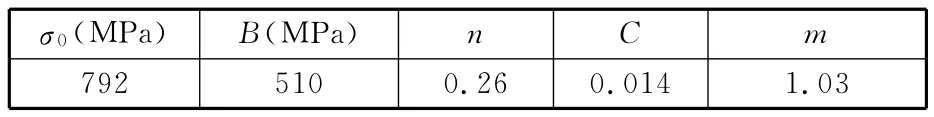

4340鋼Johnson-Cook材料模型中的各個常數值如表1所示[6]。

表1 4340鋼Johnson-Cook模型中的材料常數[6]

2.2 切屑與母體材料的分離準則

金屬切削有限元模擬所采用的標準主要有幾何法和物理法兩種類型[7]。如幾何法的幾何分離準則[8],物理法的應變能密度準則[9]、網格重劃分準則[10]及斷裂準則[11]等。

本文應用Johnson和Cook提出的材料剪切失效準則并結合失效單元刪除的方法實現切屑與母體材料的分離。切削過程中當切屑與母體達到切屑分離準則時,切削層材料發生失效,失效單元自動從模型中刪除,從而實現切屑與母體的分離。

2.3 切削吸能過程的有限元模型

刀具采用硬質合金,其硬度和強度遠遠大于吸能管材料的硬度和強度,用剛體模擬,吸能管材料為4340鋼,其壁厚為6mm,內徑為100mm,長度為200mm,一端固定。刀具和吸能管的材料參數如表2所示。

表2 刀具和吸能管材料參數

刀具為圓弧形,以恒定的速度切削吸能管。刀具前角代表刀具的鋒利程度,影響切削過程中的切削力,前角越大,刀具越鋒利,但會降低切削刃的強度;切屑圓心角代表切屑層材料沿周向的長度;切削深度代表切屑層材料沿徑向的長度。本文對刀具數量為8個,不同切削深度、切屑圓心角、刀具前角和切削速度的切削式吸能過程進行了模擬。刀具前角為5°、切屑圓心角為10°、切削深度為3mm、切削速度為10m/s的切削式吸能過程的三維有限元模型如圖2所示。

圖2 切削式吸能過程的三維有限元模型

2.4 切削式吸能過程的顯示動力分析結果

刀具切削吸能管,吸能管上的切削層材料在刀具的擠壓作用下,切削刃附近的金屬首先產生彈性變形,當應力達到金屬材料的屈服極限后,切削層金屬便發生滑移,與吸能管材料發生分離,接著,沿刀具的前刀面流出。在流出的過程中,由于摩擦力的作用再次發生滑移變形,最后形成切屑,在這個過程中吸收能量。

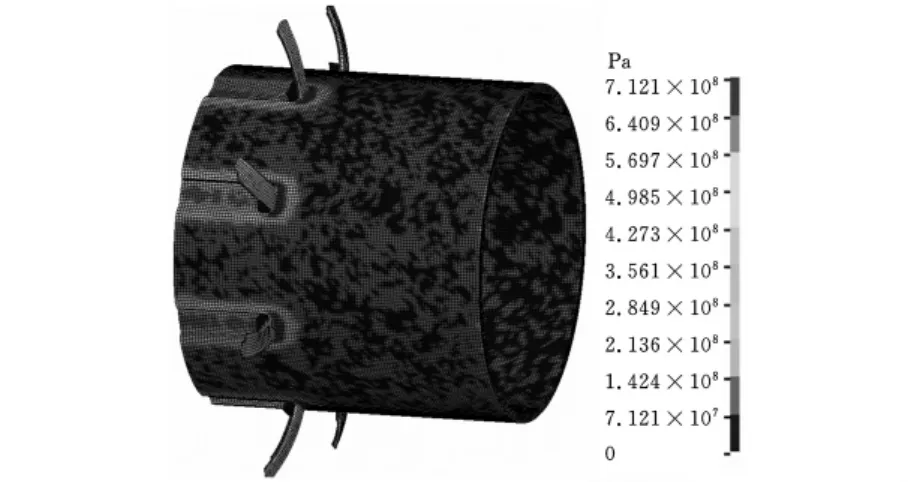

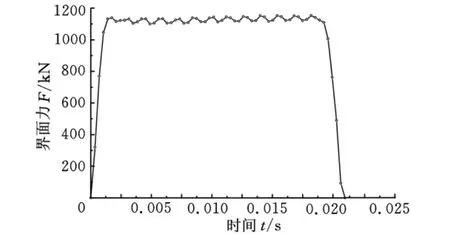

圖3為刀具數量為8個,刀具前角為10°、切屑圓心角為10°、切削深度為3mm、切削速度為10m/s時,切削式吸能過程中6.3ms時的最大剪應力云圖。切削吸能過程中的界面力—時間歷程如圖4所示。

圖3 切削吸能過程6.3ms時的最大剪應力云圖

圖4 切削吸能過程中的界面力—時間歷程

從圖4可以看出,隨著刀具的切入,界面力(切削方向的合力)逐漸趨于穩定,波動較小。切削吸能過程中共吸收了183.7kJ的能量,這些能量主要包括材料內能、接觸面間的摩擦消耗的能量等。

3 界面力穩定值和吸能預測模型

3.1 回歸模型的建立

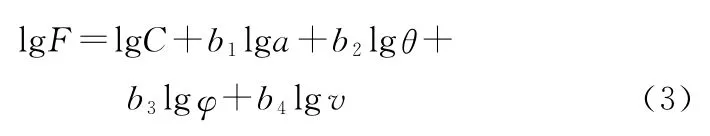

假定切削吸能過程中界面力穩定值和吸能是切削深度a、切屑圓心角θ、刀具前角φ和切削速度v的函數,應用統計方法,建立正交回歸設計的通用模型[12-13]如下:

式中,F為廣義切削參數;C為取決于切削條件的常系數;b1,b2,b3,b4為待定系數。

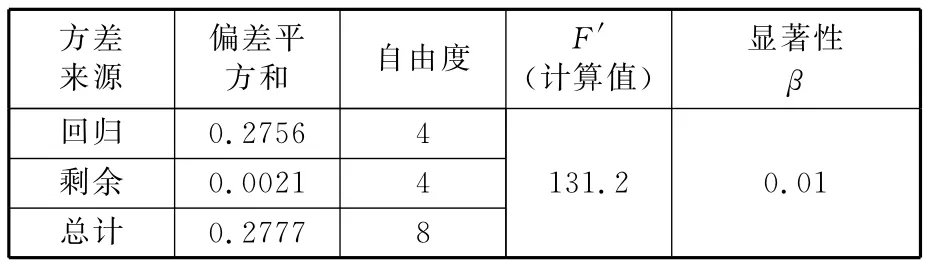

對式(2)兩邊分別取常用對數,使之變換為線性函數:

式(3)對應的線性回歸方程為

式中,y為對數尺度下的界面力穩定值或吸收的能量值;b0、b1、b2、b3、b4為評估參數;x1、x2、x3、x4分別為對數尺度下的切削深度、切屑圓心角、刀具前角和切削速度。

采用最小二乘法對預測模型的回歸系數進行評價,則式(4)的估計量可寫為

3.2 正交方案的設計

表3所示為L9(34)四因素三水平正交表。該表達式的意義是:9代表試驗次數,在本文中指模擬次數;上標4代表四個因素,即切削深度、切屑圓心角、刀具前角和切削速度;基數3代表三個水平,三水平的編碼為-1、0、1,考察指標為界面力穩定值F和吸收的能量P。輸入參數和三個水平的編碼值如表4所示。

表3 四因數三水平正交表

表4 輸入參數和水平的編碼值

3.3 預測模型的建立

按照表3所示的模擬順序,利用LS-DYNA軟件對切削式吸能過程進行了9次模擬,得到該過程中吸收的能量P和界面力穩定值F,計算結果如表5所示。

表5顯示了各個模擬參數和界面力穩定值、所吸收能量的模擬值,通過仿真獲得了界面力穩定值、所吸收能量與切削深度、刀具前角、切屑圓心角和切削速度之間的關系,得到切削吸能過程中界面力穩定值F的經驗公式為

切削吸能過程所吸收的能量P的經驗公式為

表5 模擬參數、水平及模擬結果

4 預測模型的顯著性

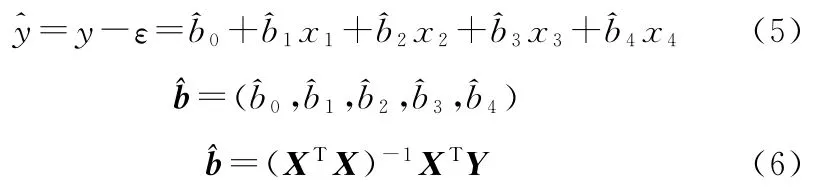

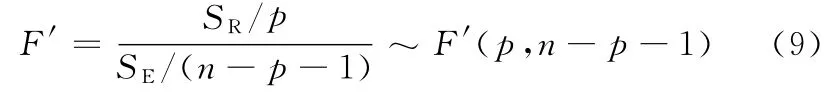

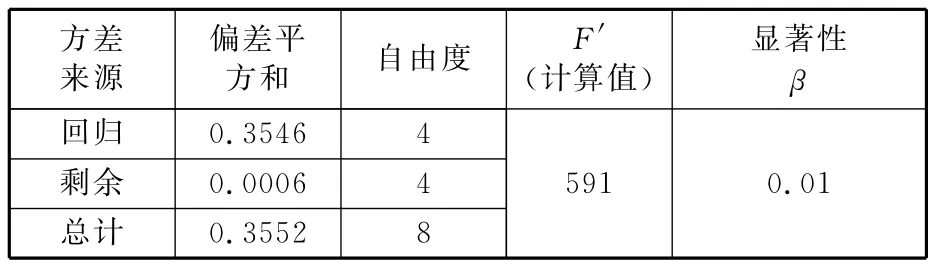

在求出界面力穩定值和所吸收能量的預測模型后,需對預測模型的顯著性進行檢驗。采用方差分析的方法對預測模型的顯著性進行檢驗。構建的統計量進行F′檢驗[13-14]如下:

式中,SR為回歸平方和;SE為殘差平方和;p和n-p-1分別為SR和SE的自由度,n=9,p=4。

切削吸能過程的界面力穩定值和所吸收能量的回歸方差分析分別如表6和表7所示。

表6 界面力穩定值的回歸方差分析

表7 所吸收的能量的回歸方差分析

查F′ 分布表(β=0.01)可知,F′(4,4)=16.0,由于131.2>16.0,所以界面力穩定值的預測模型是高度顯著的(表6);由于591>16.0,所以所吸收能量的預測模型也是高度顯著的(表7)。

5 回歸參數的顯著性

在多元線性回歸分析中,回歸模型顯著并不代表每個自變量對因變量的影響都是重要的,需要對每個變量進行考察,因此必須對回歸系數進行顯著性檢驗[13]。采用統計量:

式中,Cii為矩陣(XTX)-1的第i+1行第j+1列元素;ii為矩陣的元素。

切削吸能過程的界面力穩定值和所吸收能量預測模型的回歸系數的顯著性檢驗分別如表8和表9所示。

表8 界面力穩定值預測模型回歸系數顯著性檢驗

表9 所吸收的能量預測模型回歸系數顯著性檢驗

查F′ 分布表(β =0.01)可知,F′(1,4)=21.2。由表8和表9可得,刀具前角和切屑圓心角對界面力穩定值的影響顯著,切削深度和切削速度對界面力穩定值的影響不顯著;刀具前角、切屑圓心角和切削深度對所吸收的能量影響顯著,切削速度對吸能的影響不顯著。

從以上的分析可以得出,改變切削式吸能裝置的吸能容量,可以通過改變刀具數量、更換不同前角、不同切屑圓心角或不同切削深度的刀具實現。

6 結論

(1)采用多元線性回歸分析技術,建立了切削式吸能裝置吸能過程的界面力穩定值和所吸收能量的預測模型。方差分析表明,預測模型與輸入參數(切削深度、切屑圓心角、刀具前角和切削速度)之間確有線性關系。

(2)刀具前角、切屑圓心角和切削深度對切削式吸能裝置的吸能過程影響較大,切削速度對吸能過程的影響較小。

(3)通過對刀具的形狀、切削參數等進行適當的選擇和組合,能比較容易地控制切削式吸能裝置的吸能過程和吸能容量,該吸能裝置的可控性、適應性和靈活性較好。此外,吸能裝置作用時界面力穩定,波動小,有利于實現減速度為常數的勻減速過程,減小碰撞過程中對人員的傷害。

(4)切削式吸能裝置不但可以應用在軌道車輛上,還可以進一步拓展到需要采用吸能裝置的其他領域,應用前景廣泛。

[1]程玲.軌道車輛被動安全系統及其模塊化研究[D].上海:同濟大學,2006.

[2]常寧,劉國偉.軌道車輛切削式吸能過程仿真[J].中南大學學報(自然科學版),2010,41(6):2443-2450.Chang Ning,Liu Guowei.Simulation for Energyabsorbing Process of Railway Vehicle in Metalcutting Way[J].Journal of Central University(Science and Technology),2010,41(6):2443-2450.

[3]李偉,陳文琳,劉寧,等.基于不同刀具前角金屬直角切削的數值模擬[J].中國機械工程,2006,17(增刊):295-298.Li Wei,Chen Wenlin,Liu Ning,et al.Numerical Simulation of Metal Orthogonal Cutting Based on Different Tool Rake Angles[J].China Mechanical Engineering,2006,17(S):295-298.

[4]李蘭,劉金朝,王成國,等.城軌車輛耐碰撞結構的數字設計研究[J].鐵道機車車輛,2008,28(2):28-32.Li Lan,Liu Jinzhao,Wang Chengguo,et al.Numerical Study on Crashworthy Structure for Urban Rail Vehicle[J].Railway Locomotive & Car,2008,28(2):28-32.

[5]姚嵩,胡于進,王學林.工件幾何模型對不銹鋼切削力數值計算影響研究[J].中國機械工程,2011,22(12):1392-1396.Yao Song,Hu Yujin,Wang Xuelin.Influence of Workpiece Geometry on Numerical Calculation of Cutting Force for Stainless Steel[J].China Mechanical Engineering,2011,22(12):1392-1396.

[6]Christian H,Svendsen B.Simulation of Chip Formation During High 2Speed Cutting[J].Journal of Materials Processing Technology,2007,186:66-76.

[7]黃志剛,柯映林,王立濤.金屬切削加工有限元模擬的相關技術研究[J].中國機械工程,2003,14(10):846-849.Huang Zhigang,Ke Yinglin,Wang Litao.Study on Related Techniques of the Finite Element Method Simulation in Metal Cutting[J].China Mechanical Engineering,2003,14(10):846-849.

[8]Lo S P.An Analysis of Cutting Under Different Rake Angles Using the Finite Element Method[J].Journal of Material Processing Technology,2002,105:143-151.

[9]Lin Z C,Lo S P.2-D Discontinuous Chip Cutting Model by Using Strain Energy Density Theory and Elastic-plastic Finite Element Method[J].International Journal of Mechanical Sciences,2001,43(2):381-398.

[10]Mamalis A G,Branis A S.Modeling of Precision Hard Cutting Using Implicit Finite Element Methods[J].Journal of Materials Processing Technology,2002,123(3):464-475.

[11]Ceretti E,Fallbohmer P,Wu W T,et al.Application of 2DFEM to Chip Formation in Orthogonal Cutting[J].Journal of Materials Processing Technology,1996,59:169-180.

[12]中國科學院數學研究所數理統計組.正交試驗法[M].北京:人民教育出版社,1975.

[13]常寧.切削式吸能過程仿真研究[D].長沙:中南大學,2009.

[14]潘永智,艾興,唐志濤,等.基于切削力預測模型的刀具幾何參數和切削參數優化[J].中國機械工程,2008,19(4):428-431.Pan Yongzhi,Ai Xing,Tang Zhitao,et al.Optimization of Tool Geometry and Cutting Parameters Based on a Predictive Model of Cutting Force[J].China Mechanical Engineering,2008,19(4):428-431.