ML40Cr合金冷鐓鋼線材的質量控制

仇東麗 羅德信 蔣躍東 帥習元

(武漢鋼鐵(集團)公司研究院 湖北 武漢:430080)

ML40Cr合金冷鐓鋼線材是國標調質型冷鐓用線材,作為國內10.9級標準件的原材料,廣泛應用于機械、電氣、汽車、交通運輸、航空航天的發動機及各種傳動鏈條等關鍵部位[1]。產品具有成分穩定、有害元素低、鋼質純凈度高、脫碳層小、表面缺陷少等優點,使用時易進行球化退火、冷鐓開裂率低、熱處理質量穩定、硬度均勻、正火、退火和調質后可切削性好等特點。

經過幾年的試驗研究和生產實踐,結合用戶的需求摸索出了該鋼的質量控制要點和產品性能指標。產品以其優異的實物性能及冶金質量獲得金屬制品行業的好評,用戶對產品的冷加工性能評價好,對鋼的化學成分控制和鋼的純凈度給予了很高的認可。

1 ML40Cr合金冷鐓鋼線材質量控制

影響ML40Cr合金冷鐓鋼線材產品質量的因素主要包括化學成分、非金屬夾雜物、表面質量、組織結構和力學性能等方面。

冶煉過程應保證生產時間,使得夾雜物能充分上浮;精煉過程應準確控制合金的加入量和時間,將不同爐鋼水的成分波動控制到很小的范圍,有利于用戶加工后的標準件和其他制品的性能穩定;連鑄時保護渣澆注,優化拉速、配水的關系,同時使結晶器電磁攪拌和末端電磁攪拌的工況正常,減少各種合金元素的微區偏析,最終得到較好的鑄坯組織。

1.1 成分及非金屬夾雜物控制

合金控制作為線材生產主要指標之一,需要對主要成分控制準確,保證線材能夠適應不同行業的需要。Cr對熱處理后的產品性能有明顯的影響,Cr的添加不但提高了鋼的強度和淬透性,而且提高了標準件等制品的耐高溫性能,保證了在高溫下能夠保持常溫時所具有的強度、韌性等力學性能。但Cr長時間服役在較高溫度環境下,會促使鋼中的雜質元素如P、Sb、Sn等向晶界處偏聚,并引起晶界內微量化學成分變化而產生回火脆性,因此在生產中采用爐外精煉和具有電磁攪拌的連鑄工藝。該工藝能保證鋼中的C、Si、Mn、Cr等主要元素可控制在較通常更窄的范圍內,鋼材均勻性好和產品性能波動范圍減小,能減少P、S、O、N等雜質含量以及對其冷加工性能的影響。

鋼中非金屬夾雜物數量多、尺寸大、不易變形是直接影響標準件冷鐓開裂的一個重要原因,尤其是非金屬夾雜中的B類和D類脆性夾雜,對產品質量影響更為關鍵[2]。冶煉合金冷鐓鋼的關鍵是要提高鋼水的純凈度,降低鋼水非金屬夾雜物的污染度。鋼水終點碳含量穩定在規定范圍內是降低鋼水氧化程度和減少鋼水非金屬夾雜污染的主要措施;爐外精煉期間向鋼液加入鋁丸,來降低鋼中氧含量,鋁與氧化合生成Al2O3類夾雜,起到脫氧作用,其余部分溶入固態鐵中,形成彌散分布的AlN,起到細化晶粒作用。同時,在精煉過程中采用了鈣處理工藝,通過加入SiCa線對脆性夾雜物進行變性處理,使得鋼中高熔點的Al2O3夾雜物與CaO結合生成低熔點12CaO·7Al2O3。

1.2 表面質量控制

統計數據表明,80%~85%的冷鐓開裂是由于冷鐓鋼表面存在折疊、劃傷、微裂紋、結疤等缺陷造成的[3]。冷鐓鋼線材的表面質量一直是控制的難題,尤其是對冷鐓性能影響較大的結疤和表面線狀缺陷。這些缺陷的存在,會直接導致標準件出現開裂、裂紋、成型不均勻等缺陷。產生表面裂紋的主要原因有兩個:1)鋼坯質量不合格。生產高質量連鑄坯關鍵技術措施是盡量減輕連鑄過程中鋼水的二次氧化并確保連鑄坯低倍表面質量,采用保護澆鑄,中包鋼水過熱度在20~35℃以內,防止中包鋼水溫度波動過大;2)軋制過程控制不當[4]。生產過程控制很關鍵,要嚴格執行工藝監督,各工序應及時檢查,按要求對線材進行壓縮比為1/2和1/3的冷鐓試驗,及時反饋信息,確保為下一個工序生產合格的產品。

1.3 組織結構控制

由于ML40Cr合金冷鐓鋼中含有C、Mn、Cr等合金元素,其中Cr能有效推遲相變,使C曲線發生變化并右移,顯著地提高過冷奧氏體的穩定性,防止奧氏體晶粒粗大[5]。但這些元素極易在鑄坯凝固過程中產生偏析,這些偏析又會在軋制冷卻過程中由于冷卻不均造成心部貝氏體或馬氏體等異常組織的產生。因此該鋼的軋制工藝制定原則是:在生產時采用控制軋制和控制冷卻工藝,避免生產中出現馬氏體、貝氏體和魏氏體組織,使鋼材具有細晶和碳化物球化組織,以提高鋼材的塑性和冷頂鍛性能。通過選用合理的加熱溫度、軋制溫度、吐絲溫度及軋后緩慢冷卻工藝,確保了產品具有良好的組織結構。

軋制過程中開軋溫度控制在950℃~1100℃,保證Cr能夠充分固溶到奧氏體中;軋制中利用控軋技術,充分保證晶粒在奧氏體未再結晶區的變形量,細化原奧氏體晶粒;吐絲溫度控制在720℃~760℃,使其在相變前有一定的過冷度;斯太爾摩輥道采用延遲冷卻方式,保證相變的結束和組織的球化。

2 ML40Cr合金冷鐓鋼線材的實物質量

2.1 成分及夾雜物控制情況

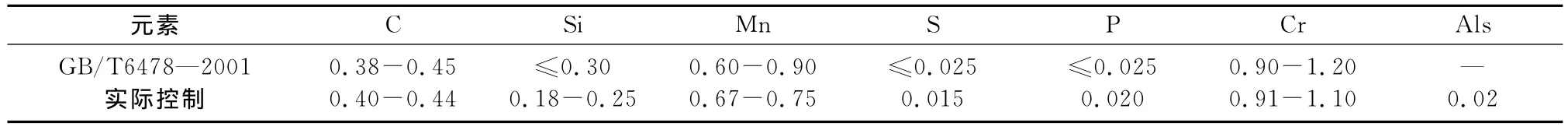

從冷鐓鋼相關標準來看,沒有對鋼中鋁含量有要求,該廠開發的ML40Cr線材,通過在鋼中加入鋁來細化晶粒,提高冷加工性能,從生產統計情況來看,各項成分的控制遠遠高于GB/T6478-2001的要求,Als基本上以0.02%含量為基準上、下波動,總體情況控制較好。具體控制水平見表1。

表1 ML40Cr合金冷鐓鋼線材元素質量分數(wt%)

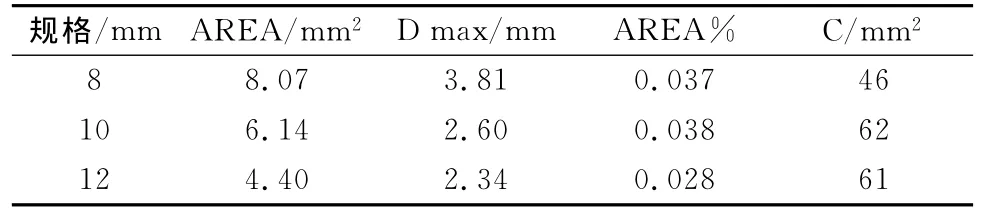

從表2中夾雜物的檢驗情況來看,線材中夾雜物平均直徑<3.81μm,單位面積上的夾雜物顆粒數≤62個,數據表明ML40Cr鋼夾雜物控制水平是好的,鋼質純凈。

表2 ML40Cr合金冷鐓鋼線材夾雜物定量分析

2.2 熱檢性能分析

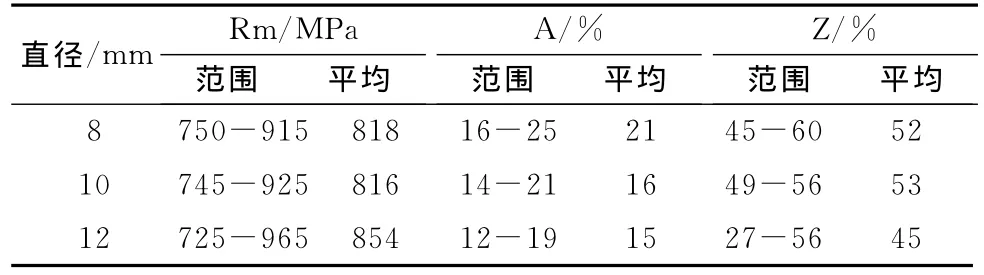

對ML40Cr合金冷鐓鋼線材的強度要求并非越高越好,相反強度低些有利于減少標準件生產企業的退火時間,減少用戶的模具損耗,降低標準件的開裂率。表3是批量生產ML40Cr合金冷鐓鋼線材的檢驗結果。從表3可見,實際生產線材的力學性能為抗拉強度725MPa~965MPa、延伸率12%~25%、面縮率27%~60%,滿足用戶的使用要求,表明ML40Cr鋼的軋制工藝是有效果的。

表3 ML40Cr合金冷鐓鋼線材力學性能

ML40Cr線材出廠檢驗項目之一——冷頂鍛試驗,用于檢驗線材的內在質量和表面質量,由于合金鋼強度高,通常要求是以1/2變形量來判別,根據GB6478規定,樣品冷鐓開裂是不合格品。產品經過冷頂鍛1/2變形,均沒有出現開裂的情況,1/3變形少量有細小缺陷。表明線材質量符合檢驗要求。

2.3 表面質量與金相組織

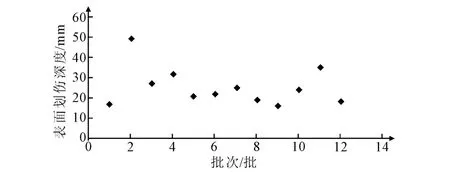

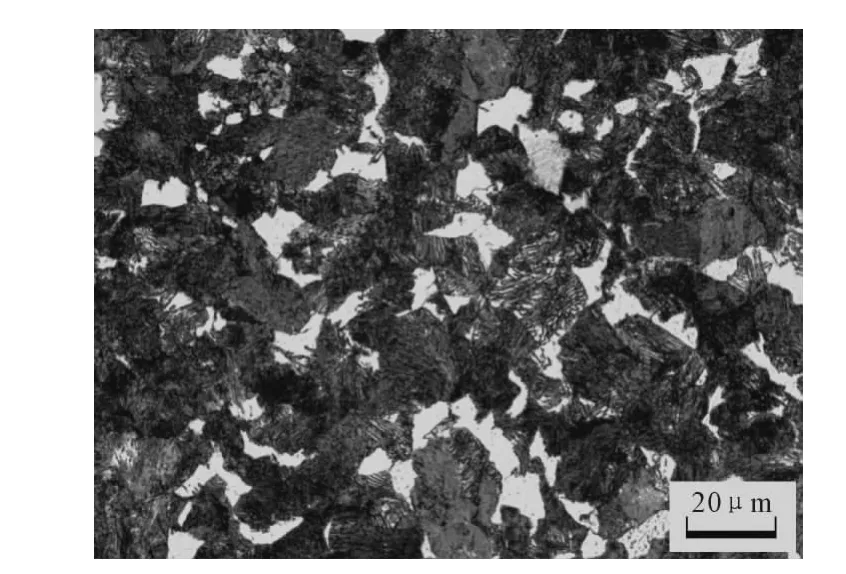

由于線材在生產高強緊固件過程中要經過大變形量的鐓壓變形,線材微小缺陷會在加工中開裂,為此,對生產的線材進行多批次隨機取樣,進行表面酸洗檢驗,觀察表面質量,存在輕微劃傷的盤條進行了深度檢測,實驗結果見圖1。采用光學顯微鏡觀察了ML40Cr合金冷鐓鋼線材的組織。從金相組織來看,生產線材的組織為鐵素體+珠光體,由于生產的直徑粗細不一,鋼中珠光體的形貌不完全相同,直徑越粗,鐵素體量越大,典型組織見圖2。

圖1 ML40Cr合金冷鐓鋼線材表面劃傷深度散點圖

圖2 ML40Cr合金冷鐓鋼線材典型組織

3 用戶使用情況

ML40Cr合金冷鐓鋼線材用于生產10.8級以上的高強度標準件,典型用戶生產工藝為:線材進行酸洗磷化、干燥、拉拔、退火、酸洗磷化、干燥、冷鐓、熱處理、成品檢驗、成品入庫。從用戶使用情況來看,入廠檢驗化學成分穩定、表面質量、力學性能指標均滿足條件,鋼中夾雜物含量低,產品拉拔、退火、熱處理生產正常,成品檢驗合格。經用戶生產10.9級高強度緊固件,產品達到高強緊固件的標準。圖3展示了國內某標準件廠用該鋼制造的部分產品。

圖3 某標準件廠產品

4 結束語

ML40Cr合金冷鐓鋼線材的化學成分、非金屬夾雜、表面質量、組織結構和力學性能,對其質量均有重要的影響,其各項指標的好壞會直接影響標準件企業的冷鐓開裂率。通過合理的化學成份設計,有效的工藝和技術控制手段,確保了產品各項指標的最佳化。ML40Cr合金冷鐓鋼線材S、P含量低,鋼質純凈,提高了該鋼的的冷加工能力;生產工藝成熟,質量穩定,產品得到了用戶的好評,達到了試制目標。

[1]申 勇.ML40Cr合金冷鐓鋼線材的開發[J].金屬制品,2008,(4):20-21.

[2]龐 波,高秀華,邱春林,等.影響冷鐓鋼質量因素的研究[J].金屬制品,2006,(6):31-34.

[3]張先鳴.我國冷鐓鋼的現狀和發展[J].金屬制品,2009,(2):44-45.

[4]吳瑞祥.影響冷鐓鋼質量的主要因素及控制措施研究[J].湖南冶金,2002,(2):22-24.

[5]宋維錫.金屬學[M].北京:冶金工業出版社,1989:324-328.