高爐爐體施工平臺的設計與實施

蔡繼紅 潘 珂 蘇擁軍

(武鋼建工集團修建公司 湖北 武漢:430083)

1 爐殼更換工藝優化項目的提出

武鋼煉鐵廠2號高爐是一座現代化大型高爐,有效容積1513m3,有效高度38m,年產100萬噸生鐵。該高爐自1998年大修改造以來后連續生產10年,于2008年停爐待產。2010年初,武鋼集團公司在研究“十二五”鋼鐵生產規劃時,決定恢復其生產,對高爐進行大修,要求在2010年12月20日開爐生產。

本次大修工期要求為:開工日期2010 年6 月10日,竣工日期2010 年12 月20 日,總工期190天,其中:高爐本體結構、爐頂、爐前等設備拆除、安裝、調試施工時間153天。

為了實現工程目標,我們針對本次2號高爐大修工程特點,分析了以往高爐檢修施工工藝,對爐殼與粗煤氣管道更換工藝進行了優化研究。重點研究了爐殼上、下分區安裝,平行施工作業的方案。在方案的編制過程中,對方案進行多次修改與完善,最終努力實現爐殼與粗煤氣管道的安裝平行施工。

2 爐殼更換工藝現狀

我國1513m3標準高爐經過歷次大修改造工程的實踐,檢修施工技術日趨完善。

2.1 高爐大修主要工作內容

高爐爐殼、冷卻設備、內襯全部更換。并對高爐粗煤氣系統的導出管、上升管、下降管整體進行更換。

2.2 爐殼更換工藝流程

主要采用“逐帶法”施工流程,即將爐殼由上至下一帶一帶的拆除,然后,再由下向上逐帶安裝,工藝流程較為嚴格。

2.3 爐殼與粗煤氣管道更換工藝流程

在高爐大修改造工程中,對爐殼與粗煤氣管道更換主要采取如下工藝流程:

起重設備進場安裝→粗煤氣管道拆除→爐殼拆除→爐殼安裝→粗煤氣管道安裝→起重設備拆除退場。

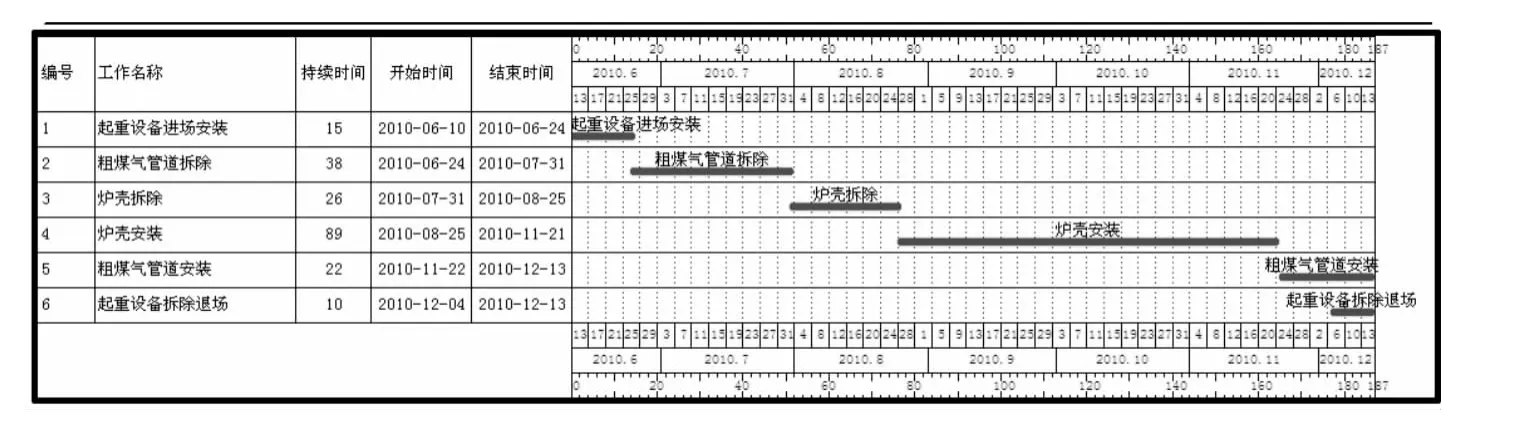

上述更換工藝流程為單線作業,工序嚴格,優化前的工程項目進度計劃見圖1。

圖1 優化前的工程項目進度計劃(總工期為190天)

3 爐殼更換工藝優化研究

3.1 工藝優化方案

按照上述單流程施工作業法,工程工期顯然滿足不了本工程工期目標,我們對爐殼安裝工藝流程進行優化。

根據高爐本體爐身支柱、爐喉平臺、爐頂鋼架、導出管與爐喉段爐殼連接形式,可考慮在爐喉平臺上搭設施工平臺(承重平臺)支承爐喉段爐殼的施工措施,使爐喉段爐殼與爐缸、爐腹、爐身段爐殼分區安裝。當爐喉段爐殼安裝完成,可使粗煤氣管道安裝與爐缸、爐腹、爐身段爐殼安裝形成平行施工,有效的縮短施工工期。

經研究:采取在高爐標高31.35m 平臺上搭設爐喉施工平臺,在第18帶爐殼與第19帶爐殼對接處(安裝標高31.35m)分段劃區,將第19~23帶爐殼安裝和粗煤氣管道安裝劃分為上段作業區;將第2~18帶爐殼和第1~12段冷卻壁安裝劃分為下段作業區,使二條安裝作業線平行施工。

本優化方案簡稱:搭設爐喉施工平臺,爐殼分區安裝,平行施工作業方案。方案優化后施工階段進度計劃見圖2。

圖2 修改后的施工進度圖(總工期153天)

3.2 優化的技術難點及解決方法

通過分析,采取優化方案有以下主要技術難點:

(1)爐喉施工平臺承受載荷較大,平臺結構與施工設施設計要求高。施工平臺結構即要承受第19帶以上爐殼的重量,又要承受第18帶以下爐殼及冷卻壁安裝之用的活動吊盤、環軌、電動葫蘆等施工設施的載荷,共計約108噸。即要考慮第19帶爐殼組裝架支點,環軌與活動吊盤的吊點與爐喉施工平臺主梁受力布置的適應性,又要考慮爐喉施工平臺主梁支點與爐身平臺梁連接的可靠性等技術難點。

解決方法:對爐喉施工平臺結構受力進行詳盡的分析,并進行驗算,對第19帶爐殼組裝架支點、環軌吊點、活動吊盤吊點進行合理的布置,減少集中荷載,必要時對爐身平臺梁進行加固處理。

(2)當安裝第18 帶爐殼時,拆除爐喉施工平臺施工過程中對第19帶及以上爐殼穩定性的控制。

解決辦法:

1)當安裝第18帶爐殼之前應完成:粗煤氣導出管、上升管、下降管的安裝;四個導出管支座與四個爐頂事故支座加固;四個導出管與高爐錐段爐殼焊接;爐頂剛架支座與第19帶爐殼對接等四個項目。實現第19帶及以上爐殼荷載轉移到四個爐頂事故支座與爐頂內鋼架上。

2)當安裝第18帶爐殼時,將6塊爐殼分為二次安裝,第一次先拆除爐喉施工平臺外側各2根主梁,然后在外側兩邊各安裝2塊(共4塊)爐殼與第19帶爐殼對接;第二次再拆除爐喉施工平臺剩余的主梁,然后再將剩下2塊爐殼與19帶爐殼對接。

3)當安裝第19帶爐殼及以上爐殼施工過程中,對第19帶爐殼側向位移的控制。

解決方法:當第19帶爐殼安裝完成后,在爐身支柱與第19帶爐殼之間增設水平支撐固定第19帶爐殼,防止發生側向位移。

4 爐殼更換工藝優化方案設計

4.1 施工平臺構造設計

(1)設計思路

因施工平臺設置在高爐爐身31.35m 平臺上,距離19帶爐殼的安裝位置尚有一定高度,故需要在施工平臺上設置16組爐殼組裝支架。

為方便下部2-18帶爐殼、冷卻壁的安裝,考慮在施工平臺下部設置1組環軌及2臺5t電動葫蘆。

(2)施工平臺結構形式

施工平臺本體主要結構:施工平臺由10 根主梁、12根次梁及上蓋板組成(見下圖3)。

圖3 施工平臺結構形式示意圖

4.2 施工平臺結構的強度校核

4.2.1 施工平臺荷載

(1)19帶以上重量:57.37t

(2)環軌及電葫蘆自重:2.5t

(3)組裝平臺自重:16t

(4)活動吊盤自重:12t

(5)活動吊盤起重量:8t

(6)1臺5t電葫蘆起重:5t

(7)施工平臺活載荷:7.5t

即總載荷為:108.37t。

4.2.2 爐殼組裝平臺計算載荷

通過對平臺結構分析平臺主梁考慮動載系數及不均勻載荷系數后受力情況如下:

1)l3、l4、l7、l8梁固定載荷:23t

2)l4、l6、l9、l10梁固定載荷:5.8t

3)l1、l2梁固定載荷:77.5t

考慮電動葫蘆載重后平臺主梁最不利荷載如下:

1)l3(l8)梁最不利載荷:28.5t

2)l4(l7)梁最不利載荷:28.5t

3)l5(l6、l9、l10)梁最不利載荷:21.3t

4)l1、l2梁最不利載荷:83t

4.2.3 平臺主梁效驗

(1)l3(l4、l5)梁強度計算(見圖4):

圖4 l3主梁受力及彎距圖

以l3梁作為效驗計算,按照集中載荷效驗:

I45a工字鋼Wx=1430cm3

其中[σ]=215MPa

σmax<[σ]故其強度符合要求。

對其撓度效驗:

其撓度也符合要求。

(2)l2(l2)梁的強度效驗(見圖5):

其最大彎矩為:

圖5 l2主梁受力及彎距

選用:H 588×300×12×15型鋼,

其W=3.104×10-3m3

其σmax=Mmax/W≈80.106×106=80.106MPa

其中[σ]=215MPa

σmax<[σ]故其強度符合要求;

對其撓度效驗:

故其撓度也符合要求。

4.3 結論

爐體施工平臺結構設計符合強度及撓度要求,能夠滿足工程使用需要。

5 爐殼更換工藝優化方案實施效果

通過對2號高爐大修爐殼更換工藝優化研究和方案設計,從理論上滿足了爐喉段爐殼、粗煤氣管道與爐缸、爐腹、爐身段爐殼分區安裝平行施工工藝條件,具備了實施的前提。在實施過程中,該施工工藝實施效果較為理想,主要反映在如下幾個方面:

(1)爐喉段(第19~23帶)

爐殼安裝沉降為-2mm,安裝中心、橢圓度等偏差符合《煉鐵設備工程安裝驗收規范》規定的技術標準。爐殼在施工過程中整體穩定性好,未發生失穩和側向位移。

(2)爐缸、爐腹、爐身段(第2~18帶)

爐殼安裝中心、標高、橢圓度等偏差符合《煉鐵設備工程安裝驗收規范》規定的技術標準。第18帶爐殼與第19帶爐殼安裝對接質量好。

(3)縮短工期

實現了爐喉段爐殼、粗煤氣管道安裝與爐缸、爐腹、爐身段爐殼安裝上下作業二條線可以同時平行施工,更換施工時間153天,比原施工計劃提前37天。同時實現了高爐大修安全、優質、實現了投產的工程目標值。

通過采取高爐爐殼更換工藝優化方案,嘗試了在特定條件下,采取特殊施工工藝措施,對爐殼分區安裝平行施工,縮短工期、降低成本、增加產量開辟一條新的途徑,對高爐類似檢修工程有一定的借鑒價值。

[1]陳紹藩.鋼結構設計原理[M].第二版.北京:科學出版社,1998.

[2]劉鴻文.材料力學(1)[M].北京:高等教育出版社,2000.

[3]沈從周.機械設備安裝手冊[M].北京:中國建筑工業出版社,1983.