S135鉆桿鋼的拉扭復合加載疲勞行為

雒設計,趙 康,王 榮

(1西安理工大學 材料科學與工程學院,西安 710048;2西安石油大學 材料科學與工程學院,西安 710065)

鉆桿是石油、天然氣開采和地質勘探中的重要結構件,也是石油鉆柱的主要構件。國內外油田均發生過大量的鉆桿過早斷裂事故[1-3],造成巨大經濟損失。中國石油天然氣管材研究所對近10年來的鉆具斷裂案例進行分析后,發現其中85%以上的案例屬于低應力脆斷、疲勞或腐蝕疲勞。在鉆桿鉆進過程中,鉆桿主要承受彎矩、扭矩、軸向應力以及內外壓力作用,是典型復合或多軸載荷,其中大部分是變動的,具有疲勞載荷的性質。除此之外,還受到溫度和環境介質的影響,服役條件非常苛刻,經常導致鉆桿的損傷和失效,所以,鉆桿的過早失效主要是由疲勞、腐蝕疲勞引起的[2-4]。

由于井眼的彎曲,形成“狗腿”,或水平井鉆進,鉆桿在旋轉過程中通過“狗腿”產生彎曲,鉆桿不僅承受拉伸-壓縮載荷,還要承受扭矩的作用,產生疲勞損傷[5,6]。失效分析表明:鉆桿的宏觀斷口呈現臺階狀,裂紋形成后的擴展偏離鉆桿軸線的垂直方向[7]。因此,鉆桿的疲勞目前被認為是Ⅰ-Ⅲ型復合加載引起的[8,9]。

本工作通過疲勞實驗測定了S135鉆桿鋼光滑試樣在拉扭復合加載下的疲勞壽命,應用回歸分析方法獲得了S135鉆桿鋼的疲勞壽命曲線,并對斷裂試樣的斷口進行了宏觀和微觀分析。

1 實驗材料與方法

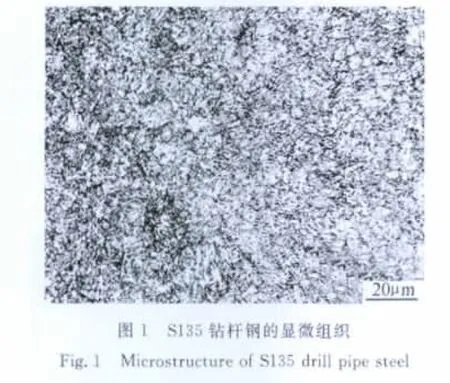

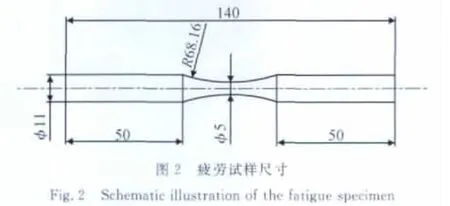

實驗材料為S135鉆桿鋼,其化學成分(質量分數/%):0.32C,0.24Si,0.75Mn,0.007P,0.004S,1.02Cr,0.17Mo,0.006Ti,0.06Cu,余量Fe。沿鉆桿縱向取樣的力學性能指標為σt0.7=1112MPa,σb=1197MPa,δ=17.5%,Cv=47.0J(20℃)。該鉆桿的供貨狀態為調質熱處理,其光學顯微組織為典型的回火索氏體組織,如圖1所示。疲勞試樣沿鉆桿的縱向取樣,試樣的長度方向為鉆桿縱向,取樣加工成直徑φ=5mm的圓棒疲勞試樣,如圖2所示。

拉扭疲勞實驗在 PLD-50KN-250NM 型拉-扭電液伺服疲勞試驗機上進行,采用對稱加載,即加載的拉應力比Rσ=-1,加載的切應力比Rτ=-1,且為同相比例加載,相位角為0°,加載的τa/σeq=0.7[10,11],加載頻率為3Hz,加載波形為三角波,實驗環境為實驗室大氣。

拉扭疲勞斷裂試樣的斷口在JSM6390A型掃描電鏡(SEM)上進行觀察和分析,以鑒別疲勞斷裂的微觀機制。

2 實驗結果與分析

2.1 拉扭疲勞壽命與S-N曲線

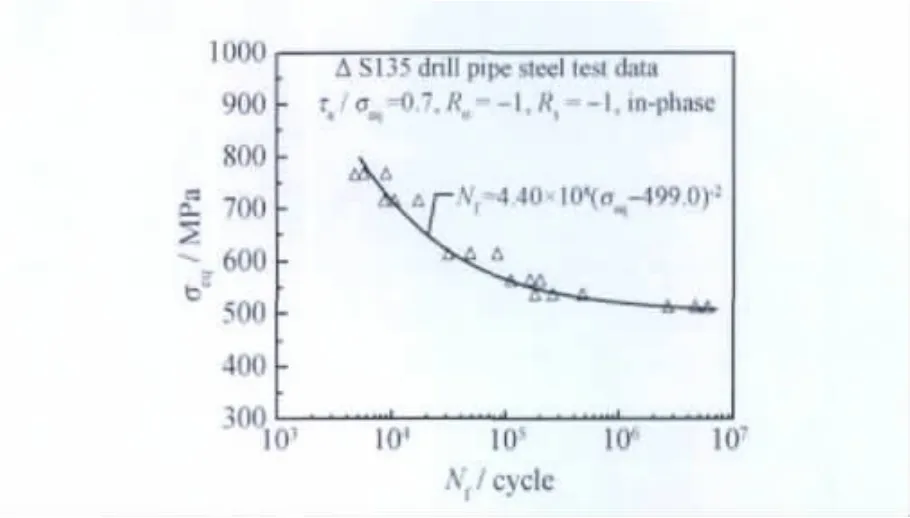

圖3為τa/σeq=0.7時,拉扭復合加載下疲勞斷裂壽命隨拉壓應力幅值的變化關系。可見,隨著拉壓應力幅值的降低,疲勞壽命呈明顯的升高趨勢。當拉壓應力幅值降低到約550MPa時,疲勞壽命超過105循環次數,隨著拉壓應力幅水平的降低,疲勞壽命顯著延長,呈現疲勞極限的特征。當拉壓應力幅值降低到500MPa以下時,疲勞壽命接近107循環次數,趨于無限壽命。

圖3 拉扭疲勞實驗結果和擬合曲線Fig.3 Testing results and fitting curve of tension-torsion fatigue lives

文獻[12]基于應變疲勞理論,給出了全壽命范圍對稱循環應力疲勞壽命公式:

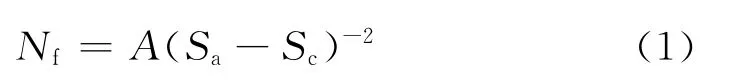

式中:Sa為循環應力幅;A為應力疲勞抗力系數;Sc為理論應力疲勞極限。當Sa>Sc時,為有限疲勞壽命;當Sa≤Sc時,疲勞壽命趨于無限。

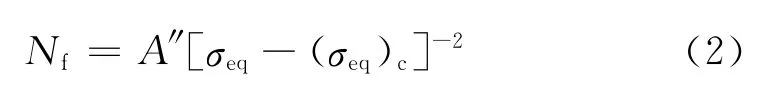

在拉扭復合加載疲勞實驗時,有效應力是控制疲勞壽命的主要因素,可合理地用有效應力幅σeq和拉扭復合加載疲勞極限(σeq)c分別替代式(1)中的Sa和Sc,得到拉扭復合加載疲勞全壽命公式:

式中:A″為拉扭復合加載疲勞抗力系數。當σeq>(σeq)c時,為有限拉扭復合加載疲勞壽命;σeq≤(σeq)c時,拉扭復合疲勞壽命趨于無限,所以(σeq)c可稱為理論拉扭復合加載疲勞極限。

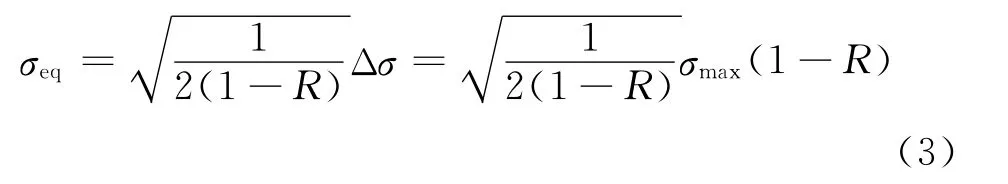

等效應力幅σeq可按式(3)計算[12,13]:

式中:Δσ,σmax和R分別為疲勞實驗加載的應力范圍、最大應力和應力比。

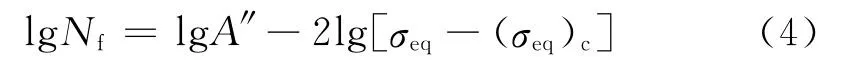

對式(2)兩邊取對數可得:

在lgNf-lg[σeq-(σeq)c]雙對數坐標中,式(4)代表一條斜率為-2的直線。利用尾差法原理,編制一個線性回歸計算機程序,在斜率為-2±0.004的條件下可求得拉扭復合加載疲勞抗力系數A″和理論拉扭復合加載疲勞極限(σeq)c。應該指出,采用擬合方法所得到的理論疲勞極限與GB/T 3075-2008中規定的采用升降法所獲得的疲勞極限有所差別,擬合方法所獲得的理論疲勞極限略低于升降法所獲得的疲勞極限[12]。

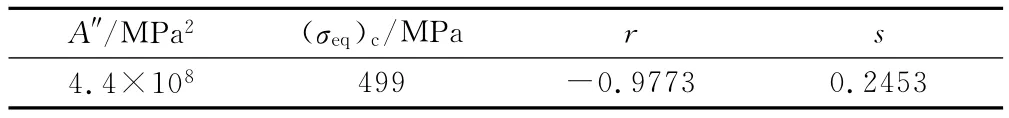

按以上方法,回歸分析了S135鉆桿鋼拉扭復合加載疲勞壽命的實驗結果,回歸分析結果列于表1。

表1 S135鉆桿鋼拉扭復合加載疲勞壽命回歸分析結果Table 1 Fitting results of fatigue test under combined axial and torsional loading for S135drill pipe steel

應用相關系數檢驗表明,拉扭復合加載疲勞回歸分析的線性相關系數|r|=0.9773,大于99%置信度對應的起碼值0.798。因此,式(1)可很好地用來描述S135鉆桿鋼拉扭復合加載疲勞壽命的一般規律。將表1中的疲勞抗力系數A″和拉扭復合加載疲勞極限σeq值代入式(1)中可得到拉扭疲勞壽命的具體公式:

將式(5)的曲線畫在圖3中。可見,實驗結果與擬合曲線吻合良好。故應用式(2)可很好地描述拉扭復合加載疲勞壽命的一般規律。因此,只要知道鉆桿結構承受的外力,就可以應用式(5)來計算構件的疲勞損傷。

2.2 拉扭疲勞斷裂特征

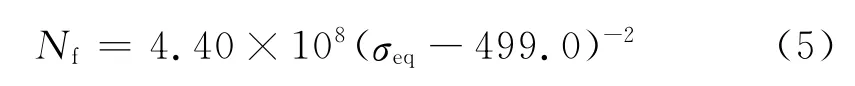

圖4為不同應力幅值下拉扭疲勞斷裂試樣的宏觀斷口形貌。可見,斷口由疲勞源區、疲勞裂紋穩定擴展區和快速瞬斷區三個部分組成,且疲勞源由于承受反復的拉壓及扭轉載荷的作用而呈現灰黑色,各區域所占比例的大小隨應力幅值的變化而改變。在拉扭復合加載下,試樣呈脆性斷裂,斷口無明顯的塑性變形,且不是一個平整的表面,高低不平。在扭矩產生的剪切應力作用下,斷面與試樣軸向大致呈45°,疲勞裂紋從試樣表面形成,向試樣內部擴展,且常為多疲勞源,不同疲勞源斷口的連接和復合加載的作用形成所謂的“屋脊”狀特征。

圖4 不同應力幅值下拉扭疲勞宏觀斷口形貌 (a)σeq=560.5MPa;(b)σeq=611.5MPa;(c)σeq=713.4MPaFig.4 Macroscopic morphologies of fatigue fracture under combined axial and torsional loading at different stress amplitudes(a)σeq=560.5MPa;(b)σeq=611.5MPa;(c)σeq=713.4MPa

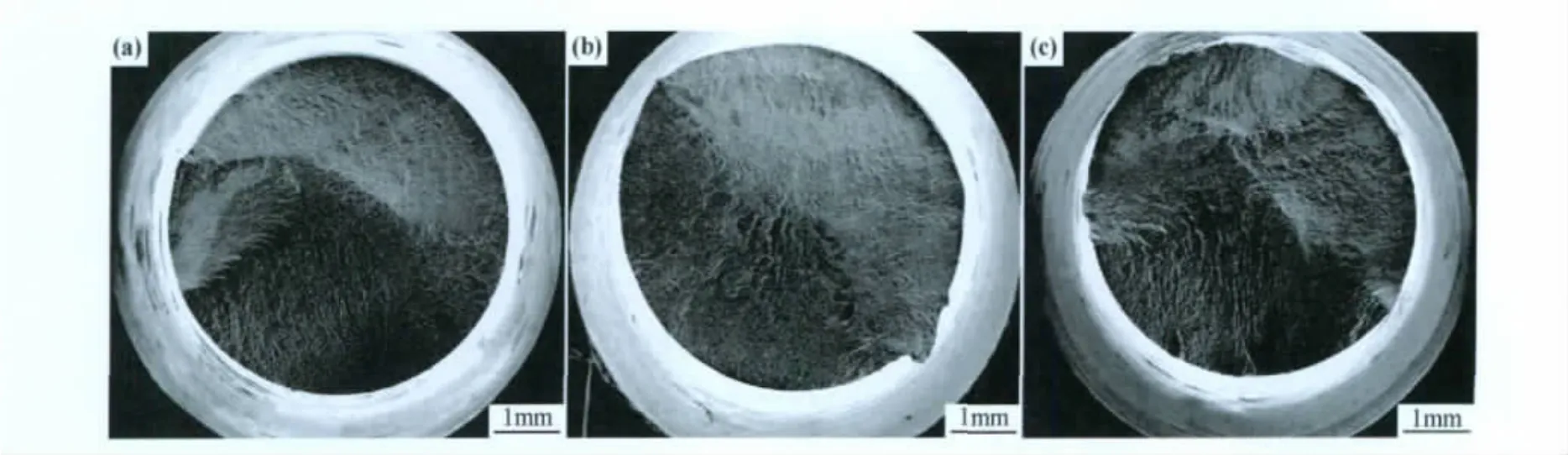

圖5為不同應力幅值下拉扭疲勞斷裂試樣裂紋源區的斷口形貌。可見,疲勞裂紋萌生于材料表面或靠近表面的位置。由于疲勞源區是最早生成的斷口,在該區域內疲勞裂紋的擴展速率緩慢,裂紋反復張開閉合引起匹配斷口表面的摩擦,通常需要經過多次循環才能形成,因此疲勞源區的斷口通常比擴展區和瞬斷區更平坦光滑。在斷口上,裂紋從萌生點開始,以河流狀花樣向前擴展,在擴展中相遇,裂紋前沿因阻力不同而發生擴展方向上的偏離。此后,裂紋開始在各自的平面上繼續擴展,不同的斷裂面相互交割而形成臺階,這些臺階在斷口上構成了放射狀射線,隨著應力幅值的增加,河流花樣減少并出現擦傷痕跡。在該區域內觀察不到疲勞條帶,而且加載應力越大,這個區域的面積就越小。

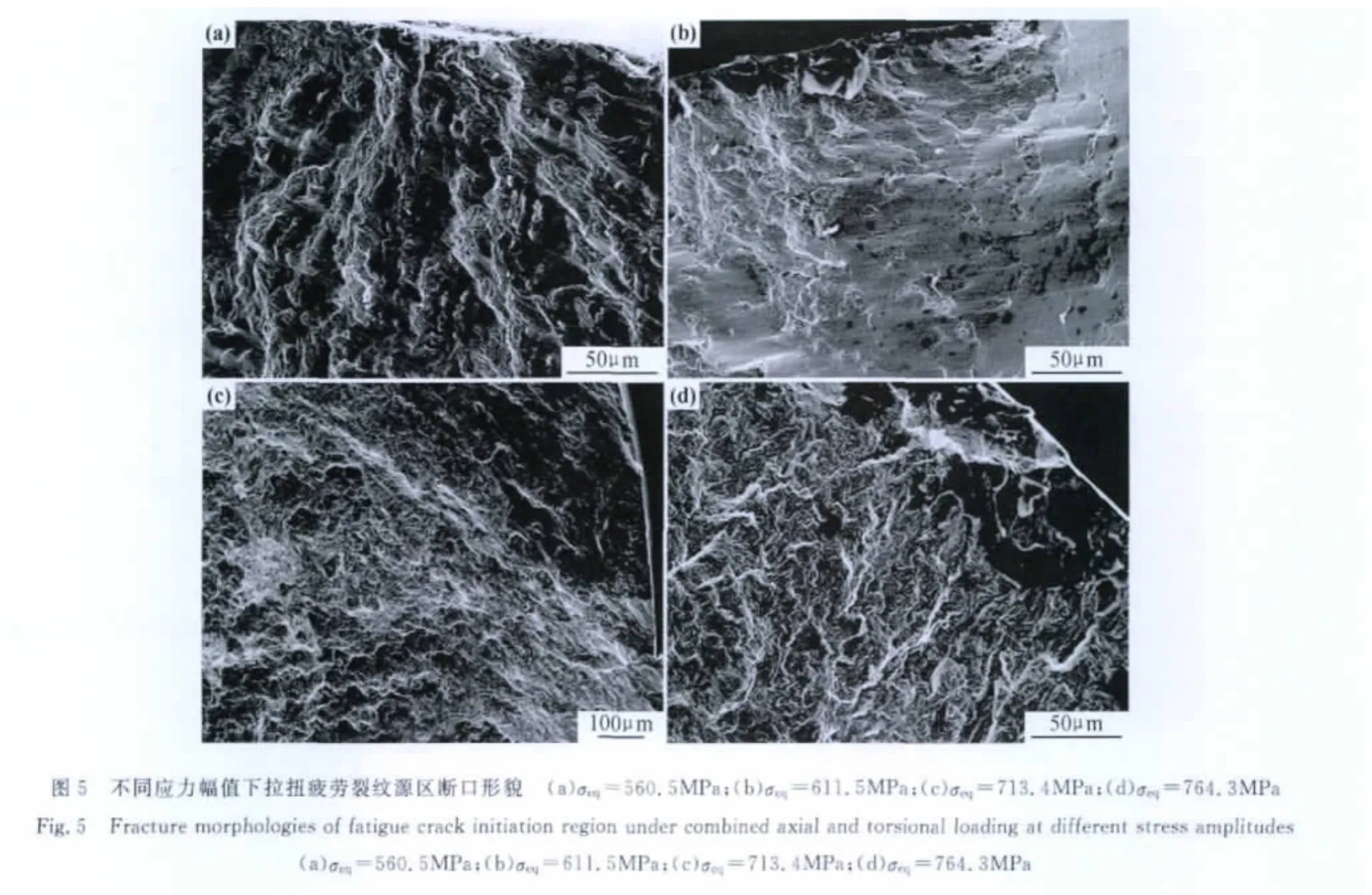

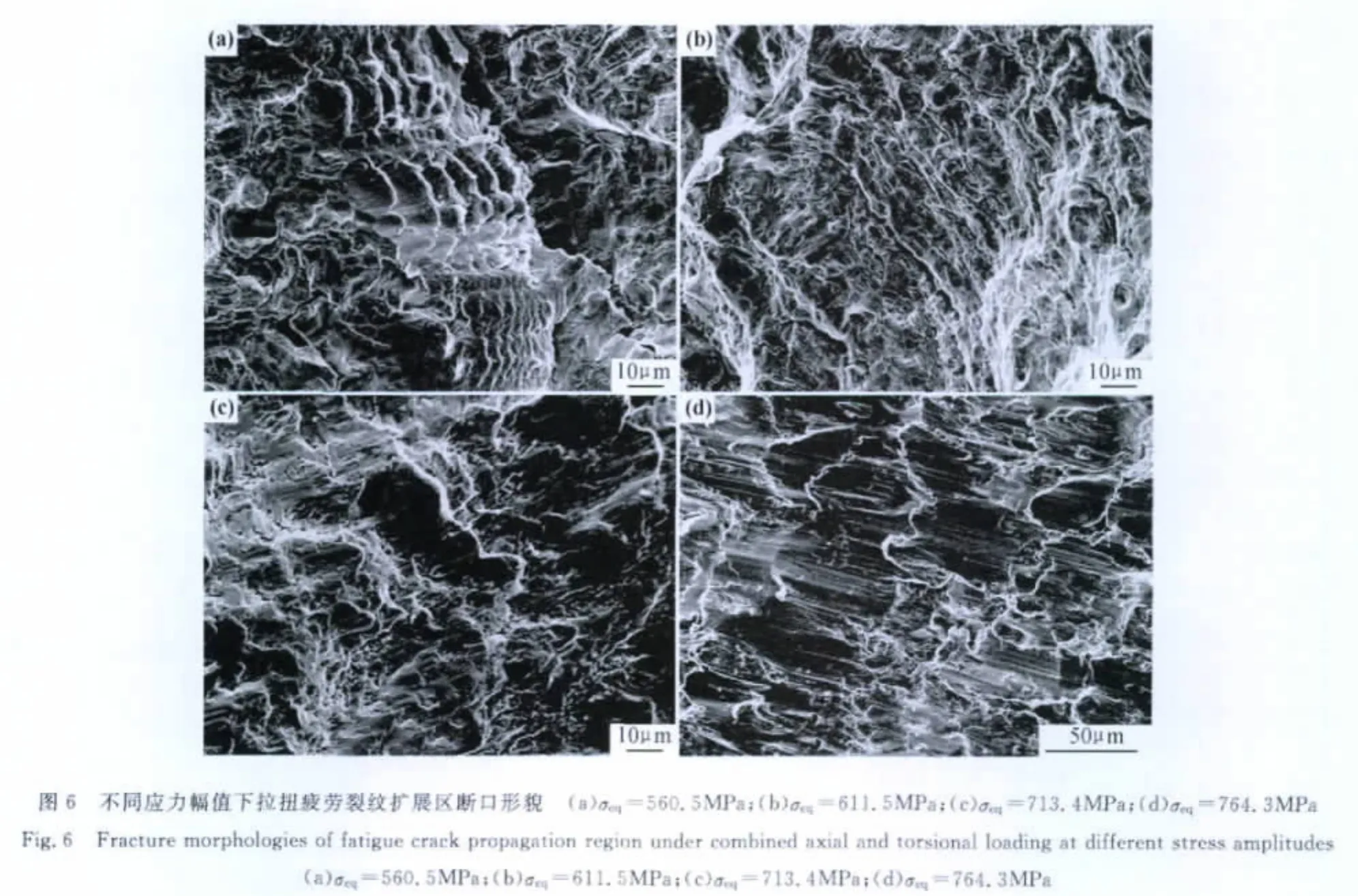

圖6為不同應力幅值下拉扭疲勞斷裂試樣裂紋穩定擴展區的斷口形貌。可見,在裂紋穩定擴展區以穿晶斷裂為主要特征。當拉應力幅σeq=560.5MPa時,裂紋為穿晶斷裂,在斷口中可觀察到疲勞條帶,疲勞條帶與裂紋擴展方向垂直,斷裂表面出現了明顯的二次裂紋,與主裂紋呈一定角度。當拉應力幅σeq=611.5MPa時,裂紋也為穿晶斷裂,斷口表面由一些平行的條紋構成,條紋方向與裂紋擴展方向基本垂直,條紋邊界不像疲勞條帶那樣明銳,排列也不如疲勞條帶規則,斷口表面呈明顯的漣波狀花樣,斷口上沒有觀察到疲勞條帶。漣波狀花樣區域的大小與應力幅水平有關,隨著應力半幅的增加,漣波狀花樣區域增加。

3 結論

(1)當切應力幅與拉壓應力幅的比值為0.7時,由拉扭應力幅對應的當量應力表示的拉扭疲勞壽命公式Nf=4.40×108(σeq-499.0)-2可很好地描述S135鉆桿鋼的拉扭疲勞壽命變化規律。

(2)在拉扭復合加載下,疲勞裂紋從試樣表面形成,向試樣內部擴展,且常為多疲勞源,不同疲勞源斷口的連接和復合加載形成所謂的“屋脊”狀特征。

(3)拉扭疲勞斷口在裂紋源區的微觀斷口形貌特征為斷口表面呈明顯河流狀花樣,在裂紋擴展區的微觀斷口形貌特征為疲勞條帶與漣波狀花樣。

[1]石油管材研究中心失效分析研究室.1988年全國油田鉆具失效情況調查報告[R].西安:陜西科學技術出版社,1992.327-336.

[2]LU Shuan-lu,FENG Yao-rong,LUO Fa-qian,et al.Failure analysis of IEU drill pipe wash out[J].International Journal of Fatigue,2005,27(10-12):1360-1365.

[3]DALE B A.An experimental investigation of fatigue crack growth in drillstring tubulars[J].SPE Drilling Engineering,1988,3(4):356-362.

[4]李鶴林,李平全,馮耀榮.石油鉆桿失效分析及預防[M].北京:石油工業出版社,1999.18-40.

[5]BARYSHNIKOV A,CALDERONI A,LIGRONE A,et al.A new approach to the analysis of drillstring fatigue behavior[J].SPE Drilling & Completion,1997,12(2):77-84.

[6]HANSFORD J E,LUBINSKI A.Cumulative fatigue damage of drill pipe in dog-legs[J].Journal of Petroleum Technology,1966,18(3):359-363.

[7]劉永剛,蘇建文,林凱,等.一例S135鉆桿本體斷裂原因分析[J].石油礦場機械,2007,36(5):58-61.

[8]MISCOW G F,DE MIRANDA P E V,NETTO T A,et al.Techniques to characterize fatigue behaviour of full size drill pipes and small scale samples[J].International Journal of Fatigue,2004,26(6):575-584.

[9]FENG Miao-lin,DING Fei,JIANG Yan-yao.A study of loading path influence on fatigue crack growth under combined loading[J].International Journal of Fatigue,2006,28(1):19-27.

[10]AKINIWA Y,STANZL-TSCHEGG S,MAYER H,et al.Fatigue strength of spring under axial and torsion loading in the very high cycle regime[J].International Journal of Fatigue,2008,30(12):2057-2063.

[11]FROST N E,MARSH K J,POOK L P.金屬疲勞[M].汪一麟,邵本逑,譯.北京:冶金工業出版社,1984.89-98.

[12]鄭修麟.金屬疲勞的定量理論[M].西安:西北工業大學出版社,1994.35-41.

[13]王榮,劉洋.熱處理工藝對22Cr雙相不銹鋼疲勞壽命的影響[J].機械工程材料,2009,33(8):25-31.