熱處理對激光金屬成形DZ125L高溫合金組織及硬度的影響

胡小華,張安峰,李滌塵,魯中良,賀 斌,葛江波

(西安交通大學 機械制造系統工程國家重點實驗室,西安 710054)

提高高溫合金的性能對高性能航空發動機和燃汽輪機的發展起著至關重要的作用,隨著科技的發展對高溫合金性能及制造工藝提出越來越高的要求。定向凝固高溫合金由于消除了垂直于應力軸的橫向晶界,具有優異的高溫蠕變及持久性能等優點而得到越來越多的關注和研究[1-4]。但由于傳統鑄造液態冷卻定向凝固工藝的溫度梯度小,凝固冷卻速率低,定向凝固柱狀晶組織粗大,枝晶間疏松及合金元素凝固偏析嚴重。提高定向凝固過程的溫度梯度和冷卻速率是細化定向凝固柱狀晶組織,降低合金元素偏析的最有效方法之一[5]。

DZ125L是中國自主研發的第一代采用低偏析技術制造的高性能定向凝固薄壁空心葉片鎳基高溫合金,主要應用環境為推重比7~8渦轉發動機一級渦輪葉片,工作溫度1000℃以上,具有良好的高溫使用性能。它是一種沉淀強化型合金,鑄造組織主要包括:γ基體,強化相γ′(Ni3(Al,Ti)),共晶γ/γ′和 MC碳化物。其中強化相γ′和MC碳化物的形態和分布對合金高溫性能具有重大影響[6,7]。

激光金屬成形(Laser Metal Forming,LMF)技術是20世紀90年代初發展起來,是將計算機中CAD模型進行“分層”,“切片”處理,然后逐層堆積,形成無模具,近凈成形零件的一種先進制造技術。這種工藝成形熔池小,冷卻速率高,溫度梯度高達105~107℃/m,可以成形具有外延生長定向快速凝固特點的組織[8-10]。本研究探求采用此種方法制造高溫合金零件,但由于激光金屬成形過程的中快冷快熱,造成應力集中和組織的亞穩定,使得成形零件直接使用受到限制,因此后續熱處理是十分必要的。國內外對激光金屬成形方法的后續熱處理還沒有深入的研究,而針對激光金屬成形DZ125L后續熱處理方面鮮見報道,研究討論了5種不同的激光金屬成形DZ125L后熱處理工藝件的組織特征及硬度分布。

1 實驗

1.1 實驗設備及實驗材料

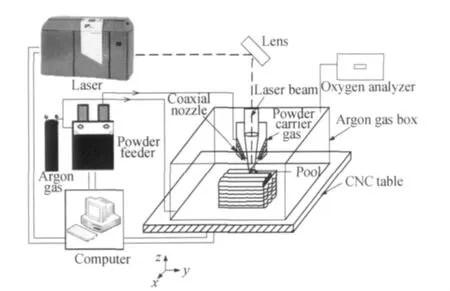

實驗是在自主開發的激光金屬成形系統(如圖1所示)上進行的,保護箱內通氬氣,用以保護熔池不被氧化。實驗所用DZ125L粉末為中科院金屬研究所開發的超聲氣體霧化粉末,粉末粒度為(-100~+325)目;基板材料為316L不銹鋼,化學成分分別見表1和表2。

圖1 激光金屬成形系統示意圖Fig.1 Schematic of LMF system

表1 DZ125L高溫合金的化學成分(質量分數/%)Table 1 Chemical composition of the DZ125L powder(mass fraction/%)

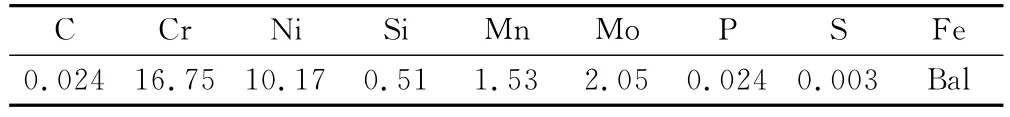

表2 316L不銹鋼鋼板的化學成分(質量分數/%)Table 2 Chemical composition of the 316Lstainless steel substrate(mass fraction/%)

1.2 實驗步驟

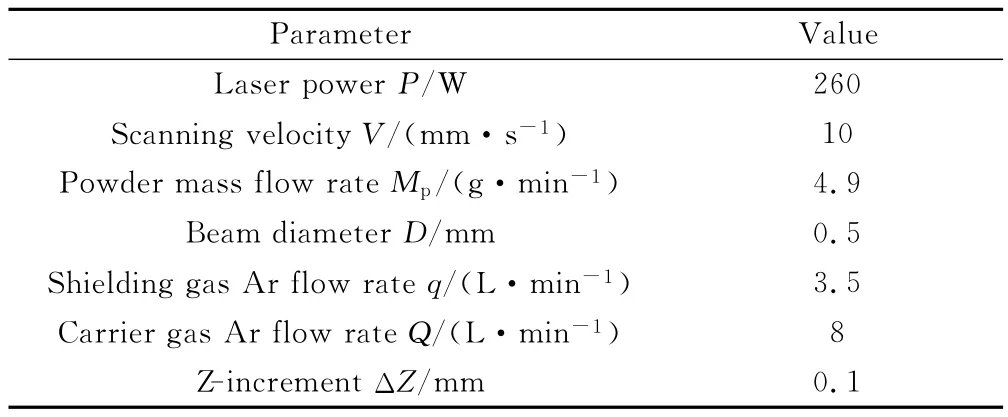

實驗前將粉末置于真空干燥箱中加熱150℃,保溫24h;基板用砂紙打磨,并用丙酮和酒精清洗。根據表3所示工藝參數制備試樣。根據鑄造標準熱處理工藝(均勻化處理1220℃/2h,氬冷→固溶處理1080℃/4h,氬冷→時效處理900℃/16h,氬冷)制定不同試樣熱處理處理方案,見表4。實驗后使用線切割切取試樣,并清洗、鑲嵌、拋光、腐蝕(腐蝕劑20g CuSO4·5H2O+5mL H2SO4+50mL HCl+100mL H2O)。采用光學顯微鏡(KEYENCE VH-8000),掃描電子顯微鏡(QUANTA-400F)以及成分分析儀,XRD設備(D/max2400)觀察和分析試樣。使用MH-5型顯微硬度計(維氏壓頭)分別測量試樣的顯微硬度,載荷200g,加載時間20s。

表3 激光金屬成形工藝參數Table 3 Process parameters of LMF

表4 試樣處理方案Table 4 Heat treatment schedule of LMF DZ125L

2 結果與討論

2.1 光學顯微鏡下組織形貌

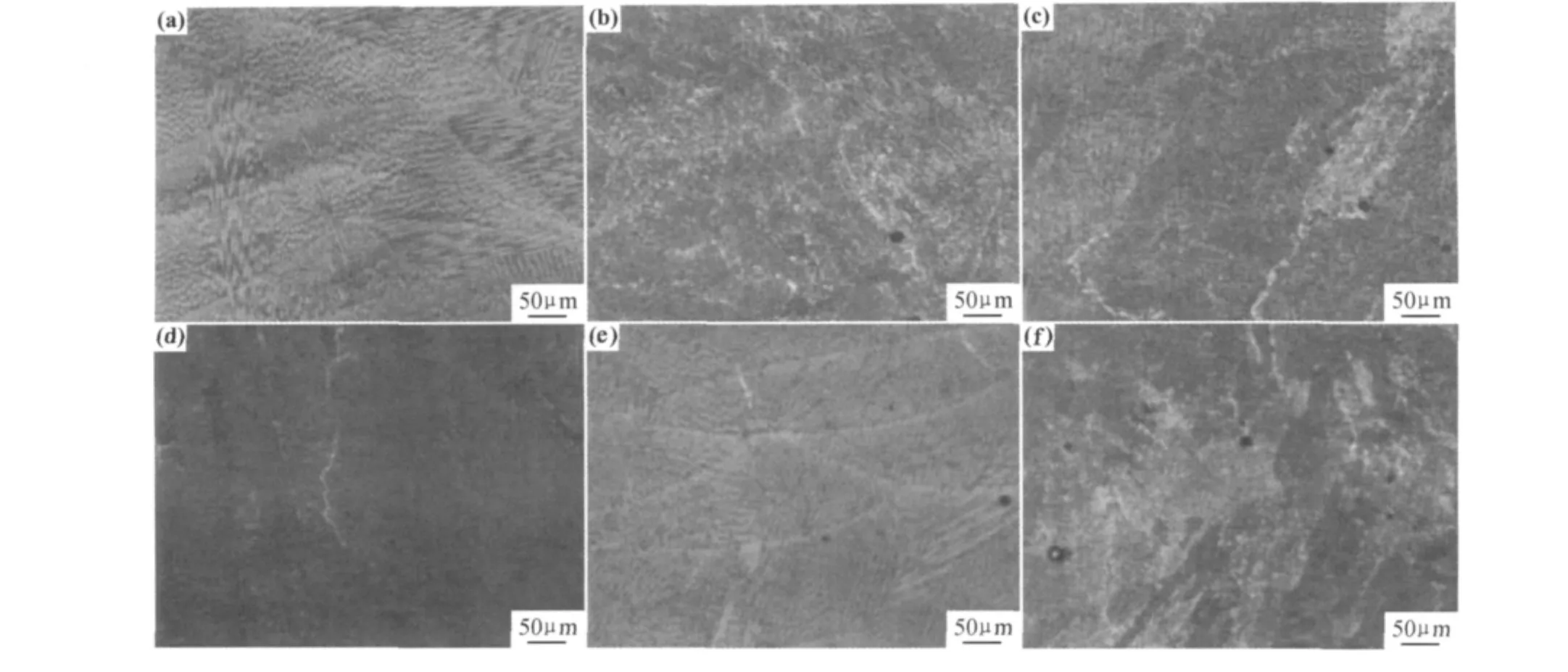

圖2為不同試樣在光學顯微鏡下組織形貌圖,如圖2(a)所示,激光金屬成形形成冶金結合,組織致密,經測量一次枝晶間距約為5μm。這主要是由于激光金屬成形溫度梯度高,依據枝晶生長理論[11],枝晶平均一次間距(λ1)與凝固速率(V)和溫度梯度(G)之間存在近似關系:λ1∝V-aG-b(a,b為與合金有關的常數)。因此晶粒間距細小,這樣十分有利于力學性能的提高。從圖中可以看出只有圖2(d)發生變化較小,其余均無法觀察直接成形原始組織,說明熱處理對組織影響較大。

圖2 光學顯微鏡下不同試樣組織形貌圖 (a)1#試樣;(b)2#試樣;(c)3#試樣;(d)4#試樣;(e)5#試樣;(f)6#試樣Fig.2 Optical micrographs of different samples(a)sample No.1;(b)sample No.2;(c)sample No.3:(d)sample No.4;(e)sample No.5;(f)sample No.6

2.2 掃描電鏡下組織形貌

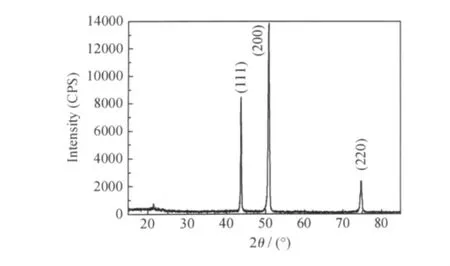

圖3為1#試樣SEM組織形貌及EDS分析圖,從圖3(a),(b)可以看出1#試樣中在晶界析出大量不連續點狀白色物質,從圖3(c)中通過EDS測量可以看出Ta 20.14%,Ti 6.53%,W 14.48%(質量分數)含量較高,可推斷為MC碳化物,尺寸不到1μm;圖3(d)對區域1EDS分析可知為過飽和固溶γ基體。通過如圖4 XRD分析結果可以進一步證實。

圖4 1#試樣XRD分析結果圖Fig.4 The X-ray diffraction result of sample No.1

這些MC碳化物主要是合金元素容易在晶界處富集,凝固后期溶質殘留在液相中通過共晶轉變而來,在晶界成點狀析出。由于激光金屬成形組織處于嚴重非平衡狀態,凝固速率大,形成了過飽和固溶體,γ′相來不及析出,受到抑制。由于強化相γ′無法析出,脆性MC碳化物在晶界析出過多,必然無法滿足高溫合金使用要求,需進行后熱處理。

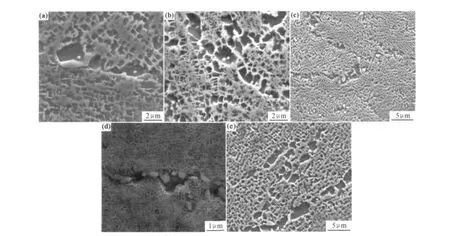

通過EDS測量可以分析得知在晶界析出大塊黑色物質成分與基體相差不大,可推斷為γ/γ′共晶化合物,白色物質為MC碳化物;在晶粒內部白色鏈狀織構為初生γ基體,黑色物質為沉淀強化γ′相。從圖5(a)可以看出,2#試樣雖然只經過均勻化和空冷,仍然析出了大量立方形態的γ′,這主要是由于AD組織過飽和固溶度很大,組織處于亞穩定狀態,在空冷過程中,析出了與基體共格的強化相γ′。從圖5(b)可以看出,3#試樣中γ/γ′共晶化合物粗大,組織形態不均勻,成樹枝狀,分布著一次γ′和二次γ′,主要是由于AD組織本身較為均勻,而固溶時間相對較長,在空冷過程中組織發生變化。從圖5(c)可以看出,4#試樣中在晶界同樣析出塊狀γ/γ′共晶,析出有限的γ′相,組織相對均勻。從圖5(d)可以看出,5#試樣中γ′析出很少,點狀MC碳化物消失,這主要是由于沒有經過均勻化或者固溶處理,無法給γ′析出提供足夠的形核率。從圖5(e)可以看出,6#試樣中析出了大量的γ′,同時γ/γ′共晶在晶界析出,粗大,說明直接采用鑄造熱處理工藝應用與激光成形不合適。

圖5 不同試樣SEM 組織形貌圖 (a)2#試樣;(b)3#試樣;(c)4#試樣;(d)5#試樣;(e)6#試樣Fig.5 SEM images of different samples(a)sample No.2;(b)sample No.3;(c)sample No.4;(d)sample No.5;(e)sample No.6

對比圖5(c),(d),(e)可知,直接進行時效處理無法析出大量γ′,對比圖5(b),(c)可知,時效處理對γ′析出數量影響沒那么明顯,這主要是γ′形核發生在均勻化處理和固溶處理后,時效過程主要是促進γ′長大;由于AD組織均勻,過飽和度大,可以適當減少時效時間,但均勻化和固溶處理仍然十分必要,這對減輕元素W,Mo,Ti,Al等元素偏析程度和促進沉淀相γ′形核有利。對比試樣圖5(a),(b),(c),(e)可知,在晶界處可見大塊γ/γ′共晶,由于共晶熔點低,容易成為裂紋源,對性能十分不利,需要嚴格控制共晶尺寸和數量,因此需要控制均勻化和固溶的時間。

2.3 顯微硬度

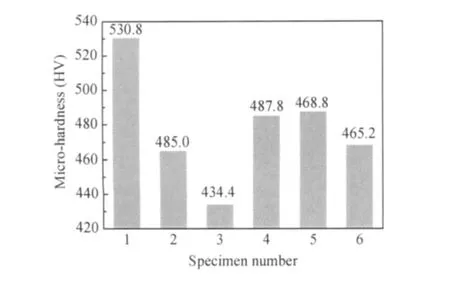

從圖6中可以看出1#試樣硬度最高,3#試樣硬度最低,其余試樣硬度相差均為20HV左右。這主要是激光金屬成形組織致密,枝晶間距小,過飽和強化和MC碳化物強化相在晶界大量析出,顯著提高了顯微硬度。而3#試樣硬度最低,主要是由于強化相γ′析出有限,且γ/γ′共晶粗大,組織呈現樹枝狀,造成沉淀相和基體共格減弱。其余相差20HV左右,是允許誤差之內,這主要是由于其余試樣強化相相差較小。

圖6 不同試樣顯微硬度對比Fig.6 Comparison of the micro-hardness

3 結論

(1)激光金屬成形組織細密,一次枝晶間距約5μm,形成過飽和固溶體且抑制γ′相析出,在晶界析出點狀不連續MC碳化物,無法滿足高溫合金使用要求,需進行必要熱處理。

(2)采用鑄造標準熱處理工藝無法滿足要求,其中均勻化和固溶處理十分必要,但需要控制相應時間,可以適當減少時效處理時間。

(3)未經過熱處理顯微硬度比經過熱處理要高,主要是由于組織細密,MC碳化物及強化相大量析出引起。

[1]ELLIOTT A J,TIN S,KING W T,et al.Directional solidification of large superalloy castings with radiation and liquid-metal cooling:A comparative assessment[J].Metallurgical and Materials Transactions a Physical Metallurgy and Materials Science,2004,35A(10):3221-3231.

[2]ZHANG J,LOU L H.Directional solidification assisted by liquid metal cooling[J].Journal of Materials Science & Technology,2007,23(3):289-300.

[3]FU H Z,GENG X.High rate directional solidification and its application in single crystal superalloys[J].Science and Technology of Advanced Materials,2001,2(1):197-204.

[4]LIU L,HUANG T W,ZHANG J,et al.Microstructure and stress rupture properties of single crystal superalloy CMSX-2under high thermal gradient directional solidification[J].Materials Letters,2007,61(1):227-230.

[5]張亞瑋,張述泉,王華明.激光熔化沉積定向快速凝固高溫合金組織及性能[J].稀有金屬材料與工程,2008,37(1):169-172.ZHANG Ya-wei,ZHANG Shu-quan,WANG Hua-ming.Microstructure and mechanical properties of directional rapidly solidified Ni-base superalloy Rene95by laser melting deposition manufacturing[J].Rare Metal Materials and Engineering,2008,37(1):169-172.

[6]閔志先,沈軍,王靈水,等.定向凝固鎳基高溫合金DZ125平界面生長的微觀組織演化[J].金屬學報,2010,46(9):1075-1080.MIN Zhi-xian,SHEN Jun,WANG Ling-shui,et al.Microstructural evolution of directionally solidified Ni-based superalloy DZ125under planar growth[J].Acta Metallurgica Sinica,2010,46(9):1075-1080.

[7]陳榮章,佘力,張宏煒,等.DZ125定向凝固高溫合金的研究[J].航空材料學報,2000,20(4):14-19.CHEN Rong-zhang,SHE Li,ZHANG Hong-wei,et al.Investigation of directionally solidified alloy DZ125[J].Journal of Aeronautical Materials,2000,20(4):14-19.

[8]張安峰,李滌塵,盧秉恒.激光直接金屬快速成形技術的研究進展[J].兵器材料科學與工程,2000,20(4):14-19.ZHANG An-feng,LI Di-chen,LU Bing-heng.Research progress in laser direct metal rapid prototyping technology[J].Ordnance Material Science and Engineering,2000,20(4):14-19.

[9]LINO C,RUI V.Laser powder deposition[J].Rapid Prototyping Journal,2009,15(4):264-279.

[10]黃衛東,林鑫,陳靜,等.激光立體成形[M].西安:西北工業大學出版社,2007.1-20.

[11]HUNT J D.In Solidification and Casting of Metals[C].London:The Metal Society,1979.