冷沖模具開裂原因分析

徐琴實 陳淑平

(1、北方重工集團有限公司,遼寧 沈陽 110141 2、沈陽鑄鍛工業有限公司,遼寧 沈陽 110142)

Cr12鋼在合金鋼的種類中,屬于碳含量與鉻含量百分比較高的、被應用于眾多領域的冷作模具鋼材料。由于這種合金鋼中C含量可以達到2.3%左右,所以鋼材料自身韌性不高,在沖擊力的作用下,非常容易因脆而裂,而且容易形成不均勻的共晶碳化物。該種鋼材料也只能用于制造一些受沖擊載荷較小的,要求高耐磨的冷沖模、冷鐓模、下料模、冷擠壓模的沖頭和凹模、鉆套、壓印模、拉絲模、搓絲板、拉深模以及粉末冶金用冷壓模等。某公司生產的Cr12鋼冷沖凹模板模板,在生產過程中出現中部型腔開裂現象,導致整個模板不能正常使用,只能做報廢處理。為避免此類事故的再發生,生產單位委托我們對零件進行分析。我們對開裂模具的原材料及鍛造、加工工藝等進行了分析,以查明模具開裂的原因。

這種模具的生產加工較為復雜,基本工藝流程可以分為如下步驟,下料、鍛造、球化退火、電火花線切割加工、淬火回火、精磨或電加工以及鉗工裝配。開裂模具的外形尺寸為200mm×90mm×80mm,退火后交貨硬度要求為217~269HB,設計要求在淬火前于模具中心部位用電火花線切割加工出一尺寸為177mm×59mm的型腔。

1 理化實驗檢測分析

1.1 宏觀分析

用肉眼我們就可以看到,靠近模具中心型腔的邊緣部分有較為明顯呈連續直線性狀的開裂痕跡,裂紋的走向基本上與鍛造方向垂直,通過測量可以知道裂痕大概有10毫米深,45毫米長,見圖1。

圖1 模具開裂的宏觀形貌

1.2 化學成分分析

在開裂模具上取樣用XRF-1800型X射線熒光分析儀和HCS-878A型高頻紅外碳硫分析儀進行化學成分分析,顯而易見其中該Cr12合金鋼開裂模具中Cr的含量明顯大于規定范圍的最高值,而C含量卻接近于標準規定的最大限制。化學成分分析(%):實 測 值 (2.29C、0.19Si、0.26Mn、0.016S、0.017P、13.77Cr);標準成份(2.00~2.30C、≤0.40Si、≤0.40Mn、≤0.030S、≤0.030P、11.6~13.0Cr)

1.3 金相檢驗

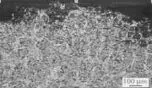

在模具開裂部位制取金相試樣,經4%硝酸酒精溶液侵蝕后用Zeiss Axio Observer Z1m型倒置光學顯微鏡進行顯微組織觀察。由圖2可見,模具開裂部位未見明顯的氧化脫碳現象,顯微組織為球狀珠光體+共晶碳化物+顆粒狀二次碳化物。其中,球化退火后的共晶碳化物呈明顯網狀偏析分布,共晶碳化物不均勻度為7級,大于GB/T 14979-1994中的6級,共晶碳化物中有較多呈大塊狀或尖角狀分布,最大尺寸達0.124mm。通常該類模具的共晶碳化物不均勻級別要求不得大于3級,碳化物最大尺寸要求不得大于0.017mm,可見開裂Cr12鋼模具的碳化物不均勻度及最大尺寸都嚴重超標,在這種碳化物聚集區域,在外加應力或參與應力作用下,模具易沿碳化物開裂。碳化物大且不均勻說明該模具原材料存在冶金質量缺陷,同時也反映出鍛造工藝不當,未能將碳化物打碎。

圖2 裂紋處顯微組織

1.4 斷口分析

將開裂模具沿裂紋人工打開,用JCXA-733型電子探針進行斷口微觀形貌觀察。由圖3可見,斷口呈現脆性斷裂特征,為解理斷口;同時還可以看到斷口上分布著大量的長條大塊狀共晶碳化物,在碳化物聚集區域,有沿碳化物沿晶開裂的現象。

圖3 斷口表面沿碳化物開裂形貌

1.5 硬度檢驗

在模具開裂裂紋附近取樣用PH300型數顯洛氏硬度計進行洛氏硬度檢驗,測得的硬度分別為 28.8,27.9,24.1,26.3HRC,可見開裂模具的硬度分布不是很均勻,這與顯微組織中共晶碳化物呈嚴重網狀聚集分布有關,在碳化物聚集區域硬度較高,其余區域硬度則較低,可見硬度試驗結果與金相檢驗結果相吻合。開裂模具的平均洛氏硬度為26.8HRC,根據GB/T 1172-1999換算為布氏硬度約264HB,符合Cr12鋼球化退火后的交貨硬度要求(217~269 HB),但比較接近上限硬度,這與材料中碳、鉻含量較高,碳化物較多有關。

2 綜合分析

通過上述檢驗結果發現該種模具的化學成分與GB/T 1299-2000的規定標準有一定的出入,其中該Cr12合金鋼中鉻的含量明顯大于規定范圍的最高值,而碳含量接近標準規定的最高限制值,所以材料中的共晶碳化物較多,硬度較高,使材料的可塑性較差,變形抗力較大,造成的結果就是在鍛造和切削加工中的開裂敏感度上升。

對開裂裂紋的宏觀形貌及斷口微觀形貌特征的分析表明該Cr12鋼模具開裂為脆性解理開裂,且在碳化物聚集區域有沿碳化物沿晶開裂的現象,這些都說明模具開裂與材料中的共晶碳化物多而粗大且呈嚴重網狀聚集分布有關。金相檢驗結果表明開裂模具的共晶碳化物不均勻度級別及碳化物最大尺寸均嚴重超標,這一方面與該模具原材料的冶金質量有關,化學成分中的鉻、碳含量偏高;同時也說明該模具材料的鍛造工藝不充分,未能將碳化物打碎。碳化物相硬而脆,是脆性相,當大塊帶有棱角的碳化物呈網狀聚集在模具中時,就會切割基體金屬的連續性,成為應力集中源,萌生微裂紋并導致模具在線切割加工過程中于加工應力和內應力的共同作用下發生脆性開裂。

另外,在球化退火階段,如果退火不夠充分,就會導致模具鋼鍛造內應力過大,模具硬度偏高,在切削加工的時候也可能造成模具的開裂。

結語

該模具開裂主要為脆性解理+沿晶開裂。主要原因是原材料冶金質量差,鉻含量超標,碳含量接標準要求上限;同時鍛造不充分,使得材料中的共晶碳化物多而粗大且呈嚴重網狀聚集分布,成為應力集中源,在切削加工力的作用下就自然而然的產生了裂紋甚至開裂現象。

針對導致模具開裂的原因提出以下建議:嚴格材料入庫檢查,確保原材料成分及顯微組織合格;鍛造時,要嚴格控制始鍛和終鍛溫度,合理地選擇鍛造比,改進鍛造工藝,鍛造時采用綜合鐓拔鍛造法,是指軸向反復鐓拔加十字鐓拔,從而提高鍛件質量,改善碳化物的均勻度級別小于三級;鍛造后應及時進行球化退火,以消除鍛造應力,降低硬度,使碳化物球化,從而便于切削加工,并為淬火作組織準備。

[1]田耕,康建,吳永東,劉暉.冷沖模具凹模空刀槽加工機[D].北京市電加工研究所.1996.

[2]劉仁培,趙昆,董祖玨,李翠云.冷沖模具堆焊材料及堆焊工藝[D].焊接.1999.