某型發動機風扇盤超大榫槽高效拉削工藝研究

隋景叢 孟震威

(中航工業沈陽黎明航空發動機(集團)有限責任公司,遼寧 沈陽 110043)

1 概述

隨著航空技術的不斷發展,風扇盤的結構也日趨復雜,特別是大尺寸的榫槽機械加工也越來越受到關注。榫槽和榫頭是連接輪盤與葉片的關鍵結構,榫槽的加工質量對于輪盤有著至關重要的意義。本文對某型發動機風扇盤超大榫槽高效拉削技術進行了深入的探討和分析研究,該項研究成果,使大型榫槽數控高效拉削技術、大型榫槽數控投影檢查技術獲得提升。

2 結構特點及難點分析

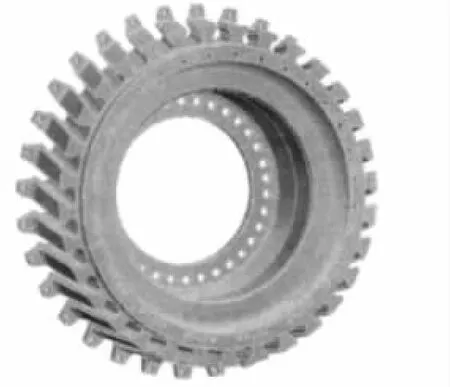

某型發動機風扇盤零件材料為TC4鈦合金,結構復雜、精度高,最大外徑Φ607.4mm,軸向長度208mm,基準孔的位置度精度為0.025mm,共30個榫槽,榫槽尺寸55×33.2mm,拉削長度達152mm,形位公差要求較高,面輪廓度為0.02mm,垂直度0.02mm,榫槽進出口差小于0.05mm,徑向偏差0.05mm,首槽位置度0.1mm,拉削及檢測難度極大,其三維模型示意見圖1所示,其技術難點包括如下四個方面:

圖1 風扇盤UG模型

(1)榫槽大、精度高、拉削長度長、拉削力大,拉削精度難以保證,導致拉刀數量較多、排列難度大。如果采用單工位拉床進行拉削,由于需要多次換刀必然導致拉削效率的降低。

(2)采用徑向找正夾具,拉削過程中會由于榫槽13°扭角的作用使零件產生一定的周向分力,當周向分力大于壓緊力時,會產生周向累積誤差,造成首末槽均布超差。

(3)基準輪廓公差僅為0.02mm,在20倍放大圖中不易分辨,基準找正困難,耗時長且精度較差。

(4)常規投影儀的投影屏幕直徑為1米,榫槽的投影一般選用20-50倍的放大倍率,對于風扇盤大型榫槽的檢測全輪廓投影檢測無法一次完成。

3 拉削設備

為滿足零件拉削需要,設備選用能夠提供160KN最大拉力的高速臥式側拉床,其單次拉削行程7500mm,共10個刀盒按每排2盒共5排分布,單盒拉刀長度為320mm。該拉床的特點是:數字化程度高,配備刀庫,具有自動換刀系統可以一次裝刀完成所有榫槽的拉削。

4 大型榫槽的拉削

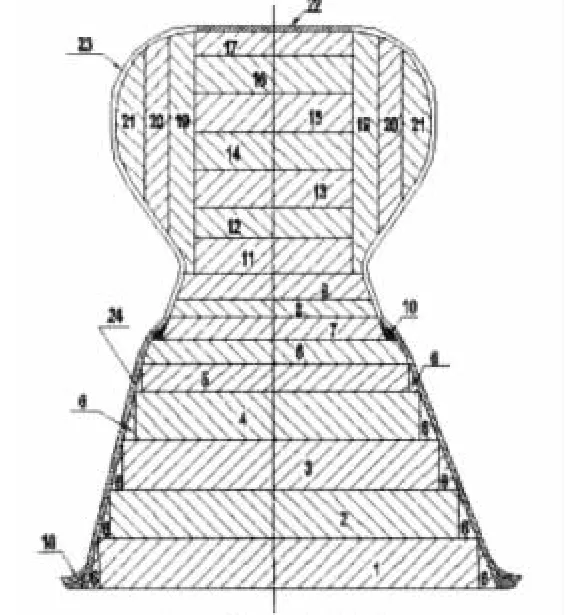

對于榫槽的拉削,首先要確定拉削方案,由于大榫槽拉削余量極大,拉削中采用了分塊式及半成型式相結合的綜合拉削方案,見圖2所示。該方案的優點是:粗拉刀采用分塊式拉削方案,拉削余量大,拉刀長度縮短,節省拉刀材料,生產率高;精拉刀采用半成型式拉削方案,使拉刀及表面粗糙度的綜合性能得到提高。為使24把拉刀在全程拉削過程中,路徑最短,必須使自動換刀次數最少。刀具采用M42高速鋼材料,通過增大容屑槽、減少齒增量等方法,有效的減少了拉削力,設計拉刀總長達18.292米,占用三排共6個刀盒,分別經過拉削投影試件、拉削調整機床試件及拉削零件三個步驟完成零件的拉削。

圖2 拉削方案圖

拉床夾具的設計上考慮到零件質量大、尺寸大的特點,單純的軸向壓緊不足以消除零件自重帶來的誤差,故采用了徑向漲緊式的自定心結構,在圓周方向增加四處漲緊模塊,并軸向壓緊,角向采用銷孔定位。這種定位夾緊方式定位精度高,可防止零件周向竄動,可明顯提高榫槽的位置度精度,是盤類件拉削中的最優方案。

在進行調整試件的拉削中,使用上下雙管噴淋式澆注冷卻潤滑油的潤滑方式,通過調整不同的拉削進給速度來進行對比試驗,這里分別選取1.5m/min、3m/min和5m/min的拉削速度,拉削后的表面粗糙度情況分別為Ra0.8有劃痕、Ra0.8輕微劃痕和Ra0.8狀態良好。

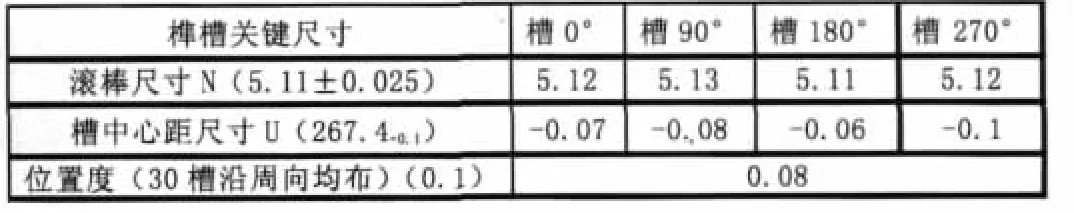

在完成投影試件和調整機床試件的拉削,并檢驗合格后,便可進行真實零件的拉削,拉削中,切屑自然卷曲,呈緊密的柱型螺旋狀,屑型理想,整個拉削過程平穩,未出現“啃刀”現象,刀齒間過渡較好,由于拉刀末端帶有一段修光刃,使得拉削后表面在保證尺寸精度的前提下,大大提高了表面質量,未出現明顯的接刀痕跡。下表中列出了部分尺寸及技術條件的檢測結論,結論均符合設計要求。

5 檢測方法

5.1 縮小基準輪廓公差法

該方法是將拉削榫槽投影板用單線取代雙線輪廓作為投影基準的創新理念。隨著高精度拉刀磨床的引進,拉刀的錐面基準制造精度越來越高,根據我們的投影經驗,結合轉包設計圖的理念,在投影放大圖中我們大膽采用了將基準輪廓公差±0.01的兩條輪廓線,縮小公差變成一條細實線的投影原則。這種方法有兩大優點:①解決了由于基準輪廓公差小,在20倍放大圖中看不清的問題,因為基準輪廓20倍放大間隙=0.02*20=0.4mm,線形寬度0.15-0.20mm,所以如果劃成兩條實線,判斷合格輪廓區域很難。②解決了榫槽基準不宜找正的難題。如果劃成兩條實線,基準找正困難,投影對正時間長,改為一條細實線后,找正極為容易,大大縮短了投影檢查試件的時間。

5.2 輪廓公差分區域檢測法

行業內數控投影儀的投影屏幕直徑通常為1米,為了解決大榫槽的投影無法一次顯示在幕板之上,開發了輪廓公差分區域檢測法,為高精度、大榫槽的檢測開辟了新路。由于榫槽較大,放大后的整個輪廓公差無法同時在投影板中顯示,我們將其分割為兩個部分,把超出投影板的部分位移到可檢測的區域中,同時在投影放大圖中以坐標點進行準確標記,檢測時,先檢測未移動的輪廓部位,合格后,再按照移動的坐標點,在數控投影儀中進行設定,按照設定的程序,投影儀可自動到達位移后的輪廓帶部位進行檢測。

表1 榫槽拉削檢測數據

6 結束語

通過對風扇盤超大榫槽高效拉削工藝的研究,摸索出了大型鈦合金榫槽的最佳拉削方案和投影檢測方案。在具備刀庫系統的數控拉床上,實現了拉削過程無人干預。提升了盤類件制造技術能力,縮小了與世界先進國家的差距,對增強企業的市場競爭能力具有重要的現實意義。

[1]唐耿林.航空發動機制造技術發展及趨勢[J].航空科學技術出版社,1997.3

[2]王超,朱德強.燕尾槽形榫槽拉刀的應用研究[J].汽輪機技術,第51卷第4期

[3]姜雪梅.高速拉削工藝的研究與應用[J].制造技術與機床,2003年第3期