超濾膜技術在自來水處理中的應用范例

李文敏

(廣州市自來水公司江村水廠,廣東廣州 510440)

以超濾為核心的組合工藝被稱為第三代城市飲用水凈化工藝[1]。近年來,隨著膜生產成本不斷下降,且膜工藝占地面積小,出水水質穩定,越來越多被應用在自來水處理上。

南方某水廠建于1992年,設計供水能力為30萬t/d。由于地區經濟發展迅速,需水量增長快,使得該水廠近年均處于超負荷運行狀態。為使現有凈水構筑物適應現行設計規范參數要求,減輕運行負荷,考慮占地條件等情況,該水廠擬增加設計供水能力5萬m3/d的超濾膜處理系統。

1 超濾膜的基本概況

1.1 超濾膜工作原理簡介

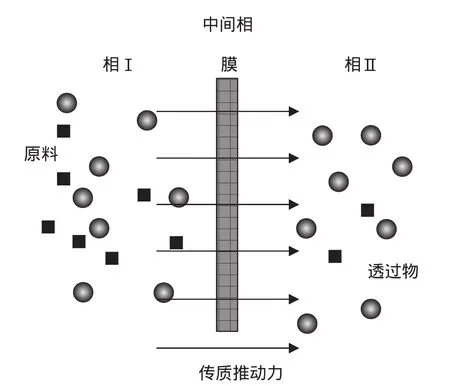

膜分離法是一種物理處理方法。膜分離過程是以選擇性透過膜為分離介質,在膜的一側加以某種推動力時,原料側組分選擇性地透過膜,從而達到分離或提純的目的。按照膜上孔眼大小分類,可分為膜孔徑為0.1~2.0 μm的微濾(MF)、膜孔徑為0.01~0.1 μm 的超濾(UF)、膜孔徑小于 0.02 μm 的納濾(NF)和膜孔徑小于10 A的反滲透(RO)。超濾膜介于微濾與納濾之間,可以過濾膠體和細菌及去除病毒和大分子有機物,保留了對人體有益的礦物質,因此目前自來水廠膜處理大多采用超濾膜工藝(見圖1)。

超濾膜對溶質的分離過程主要有:在膜的表面及孔內的吸附(一次吸附)、在膜孔中停留而被除去(阻塞)、在膜面的機械截留(篩分)[2]。它的分離機理主要是靠物理的篩分作用。

1.2 超濾膜技術應用在自來水處理的特點

超濾膜可以有效地去除水中的顆粒物質,特別是致病微生物,在自來水處理應用中具有以下突出的優勢:

(1)超濾膜的出水水質好,水質穩定,出水濁度幾乎與原水水質無關,出水濁度通常低于0.1 NTU;

(2)出水微生物安全性高,采用超濾可完全截留水體中的細菌、紅蟲、賈第蟲和隱孢子蟲等致病菌;

(3)消毒副產物生成量極低,超濾產水的化學安全性好;

圖1 膜分離原理示意圖Fig.1 Membrane Separation Principle

(4)超濾前可不投加混凝劑,或者僅需投加少量的混凝劑,因此超濾產水無殘余金屬離子如鐵、錳等超標問題;

(5)超濾工藝只用壓力做推動力,因此分離裝置簡單,操作容易,易于自控和維修;

(6)超濾水廠供水規模靈活,僅需要增減超濾膜組件即可,適用于任何規模供水量的凈化處理,并且改擴建容易;

(7)膜裝置的標準化、模塊化與相對集約化,使傳統水廠的施工周期縮短,占地面積大為減少。

但超濾膜也有其一定的局限性,比如對氨氮等溶解性指標的去除能力不足;對工作環境的要求高,必須放在有遮擋的地方,避免冰凍和直接陽光照射等[3]。

2 超濾膜技術的應用實例

2.1 工藝流程

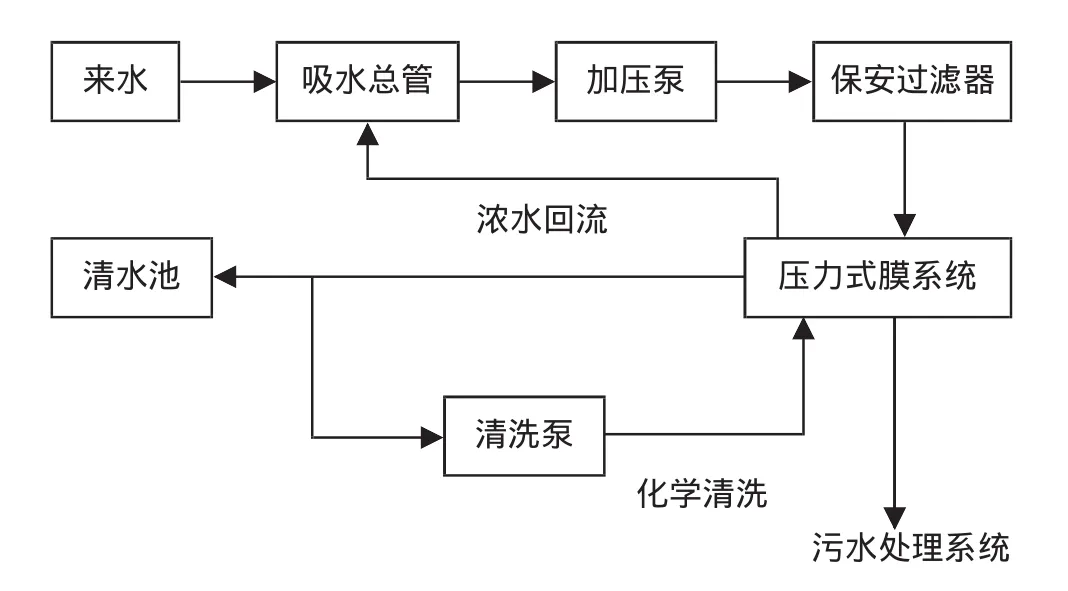

該水廠的原水水質常年處于《地表水環境質量標準》(GB 3838—2002)的II類標準,豐水期大部分指標達到I類。水處理工藝為混凝-沉淀-過濾-消毒的常規處理工藝,為減輕普通快濾池的運行負荷,在原待濾水管上分支一條DN800的待濾水連通管到超濾膜處理車間,超濾膜系統出水直接進入清水池。

壓力式超濾膜系統工藝流程見圖2。

2.2 工藝設計參數

圖2 工藝流程圖Fig.2 Flow Chant of Process

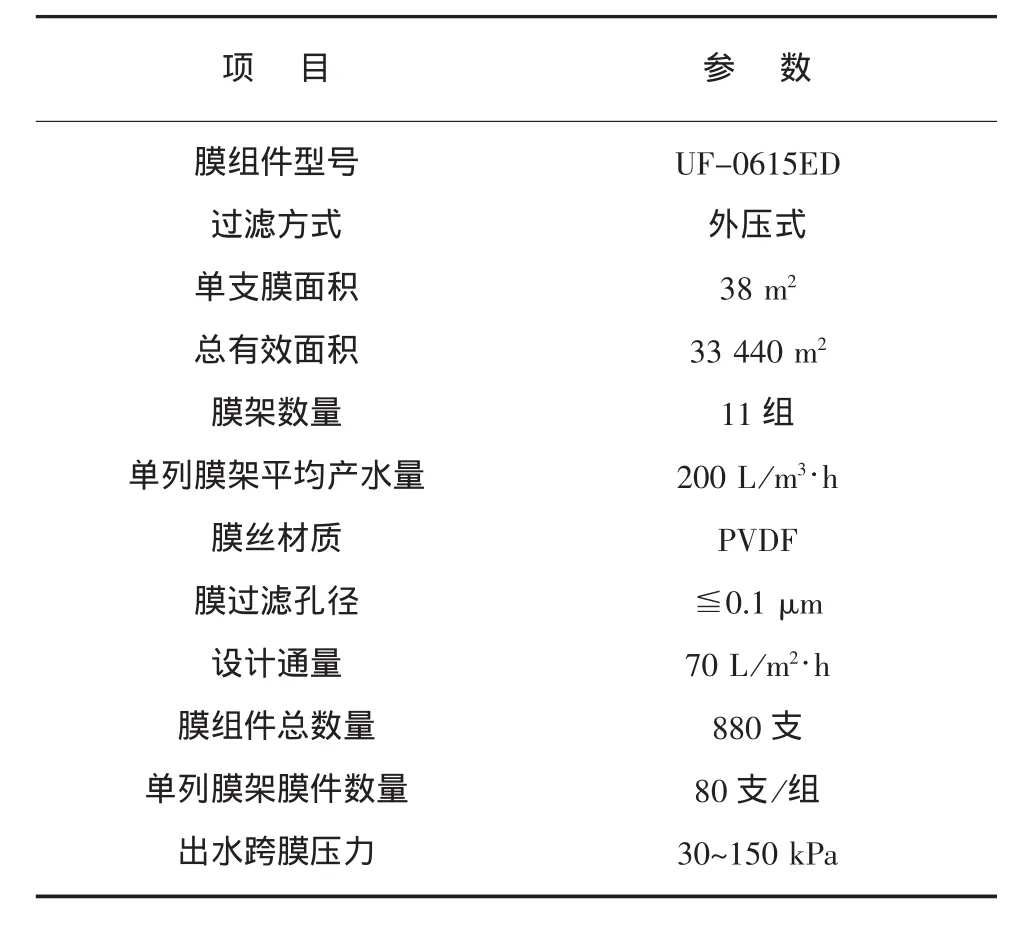

表1 主要設計參數Tab.1 Main Design Parameter

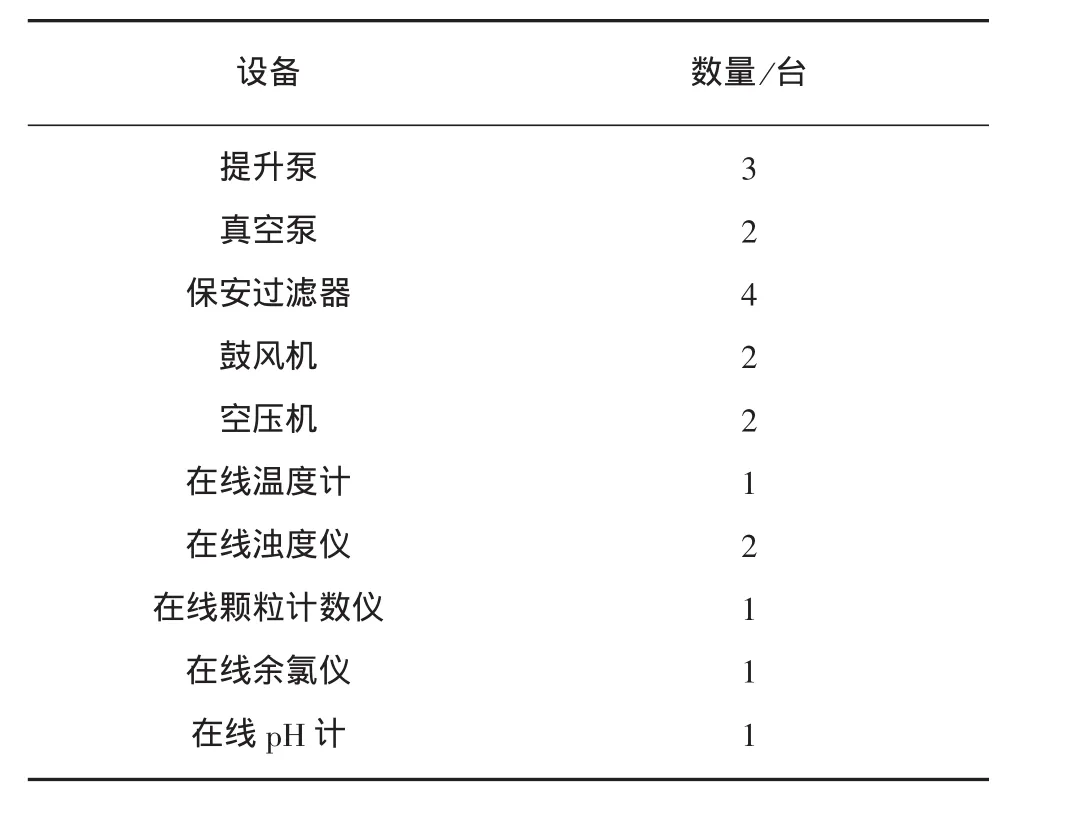

表2 設備、儀表情況表Tab.2 Equipment and Instrument

2.2.1 主要設計參數如表1所示

2.2.2 主要設備、儀表基本情況見表2

2.3 前期調試

超濾膜處理系統在進水初期,進行管道和閥門試壓、管道浸泡消毒以及沖洗超濾膜柱保護液等工作,在出水取樣檢驗106項合格后,超濾膜處理系統出水開始進入清水池。在超濾膜系統調試期間,根據超濾膜組每次氣洗的沖洗效果及實測時間,對超濾膜組的氣洗程序的氣洗和排污時間進行調整,同時也根據維護性清洗對恢復膜通量衰減的效果,對維護性清洗周期進行調整(見表3)。

表3 清洗、檢測程序情況表Tab.3 Cleaning and Detection Procedure

2.4 運行情況

2.4.1 主要設備運行情況

提升泵為超濾主機提供進水壓力,目前,把保安過濾器后總管壓力設為恒壓,提升泵根據進水總管的壓力變頻運行。系統每72 h根據泵組運行時間長短來切換機組。

保安過濾器用于進一步攔截細小的雜質,保證壓力式膜組件的安全。每套保安過濾器的過濾流量為850 m3/h,間隙為0.1 mm。保安過濾器的自動清洗程序可通過保安過濾器的進出水壓差或運行周期控制。

超濾膜車間設有11組膜架,每組膜架設定產水量為 220 m3/h,通量為 72 L /m2·h,通過調節膜組進水閥門開度來達到設定的產水量,每日有效過濾時間約22.7 h,過濾周期為過濾30 min,清洗及進水87 s。系統設有濃水回流,但由于系統的進水濁度低,暫無必要進行濃水回流。

鼓風機主要為膜組提供氣洗程序的氣源。正常情況下,兩臺鼓風機均設為“遠程”狀態自動運行,當膜組進行氣洗或維護性清洗、恢復性清洗程序需要吹掃風時自動啟動。系統根據鼓風機運行時間長短來切換。

空壓機主要為超濾膜系統中所有氣動閥提供氣源。膜處理系統啟動的第一步乃啟動空壓機,以保證系統氣動閥在運行中有工作氣源。空壓機啟動后會根據出口管路中的壓力自動運行。

2.4.2 產水量及出水水質

根據運行記錄,超濾膜系統運行7個月以來,日均產水量約為4.5萬m3/d。在超濾膜處理系統運行初期,為避免對超濾膜造成沖擊,日產水量均偏低并逐步遞增,在超濾膜處理系統運行穩定后,日產水量均在5萬m3/d左右。

超濾膜系統的出水水質由在線水質儀表及化驗室共同檢測。超濾膜系統的進水為待濾水,水質情況較好,濁度在2~3 NTU的范圍,因此超濾膜系統出水水質較為穩定,根據化驗得出數據,渾濁度平均值低于0.1 NTU,pH平均值為7.33,菌落總數、總大腸菌群、耐熱大腸菌群均未檢出。

2.5 主要存在問題及解決方法

超濾膜系統經過調試階段及試運行階段對系統自動化控制程序的調整及優化,目前處于穩定運行狀態。以下就超濾膜系統運行中存在的幾個主要問題及其解決辦法進行簡述。

2.5.1 氣洗程序及沖洗氣量

為避免鼓風機頻繁開關機,超濾膜系統的氣洗程序為11個膜組自動排隊氣洗,但在原設計氣洗程序中,11組膜組各自獨立計時,由于閥門開關快慢等原因,系統運行下來存在2個或多個膜組同時氣洗的情況,使得單個膜組的氣洗流量不能保證,直接影響氣洗效果。為解決沖洗氣量不足的問題,對超濾膜系統的氣洗及維護性清洗程序進行修改,除強制每個膜組都必須參與當前氣洗周期,并且當其中一個膜組進行氣洗時,下一膜組必須等待,而在氣洗程序與維護性清洗程序同時進行時,后發生命令的程序必須等正在進行的程序完畢后再開始。超濾膜系統按修改后的氣洗及維護性清洗程序進行運作,保證了各膜組的沖洗氣量,達到較好的清洗效果。

2.5.2膜通量及透水率的恢復

超濾膜系統運行一段時間后,由于截留物在膜絲上的積累或者堵塞,使得膜通量下降,跨膜壓差上升等情況,直接影響膜組的透水率。要恢復膜通量及透水率,除了一般的氣洗和維護性清洗,還需要通過恢復性清洗程序。超濾膜系統運行半年后,由于部分膜組的通量及透水率下降,對超濾膜組進行了恢復性清洗。在恢復性清洗中,用500 mg/L的次氯酸鈉進行氣洗后,再用0.7%的鹽酸溶液進行浸泡,清洗完成后,發現部分膜組的通量恢復效果一般或不持久。再嘗試更換清洗藥劑的種類,使用1%的檸檬酸與0.7%的鹽酸混合對膜組進行浸泡,發現有機酸與無機酸混合浸泡對膜組通量恢復的效果明顯,跨膜壓差下降至43 kPa,清洗效果理想。

2.5.3 氣動閥的開關速度

超濾膜系統的氣洗周期為30 min,氣動閥的開關比較頻繁。在日常生產運行中留意到,在氣洗時氣動閥開啟會產生強烈的響聲,或氣動閥會出現開啟或關閉超時報警,導致該膜組停止運行的情況。超濾膜系統的氣動閥上均安裝有消音器,為解決氣動閥出現的以上情況,必須定期對消音器上的旋鈕進行調整。通過對消音器上的旋鈕進行調整,能控制閥門開關的快慢,有效減少閥門開啟時由于局部壓力突然增強而造成的響聲。同時,由于膜組機架在運行時的震動致使消音器上的旋鈕被震松或緊,導致氣動閥出現開關超時報警,這需要在日常生產運行中,通過運行人員定期對消音器上的旋鈕進行調整,確保氣動閥門的開關速度在正常范圍內。

3 結語

膜處理技術是21世紀水處理的關鍵技術。尤其超濾膜處理出水水質穩定、安全性好、施工周期短、占地面積小等優點,使其在自來水處理領域里有廣闊的前景。同時,膜組件使用壽命短、截留物結垢、膜通量及透水率下降等問題,仍需要繼續深入研究和觀察。

[1]李圭白,楊艷玲.第三代城市飲用水凈化工藝—超濾為核心技術的組合工藝[J].給水排水,2007,33(4):1-1

[2]邵剛.膜法水處理技術及工程實例[M].北京:化學工業出版社,2003.

[3]張原.超濾膜污染的機理和控制[J].凈水技術,2001,20(4):11-13.