汽車后橋懸架臂焊接溫度場及殘余應力場的預測

陳 璟 ,黃承宗,朱劍峰,苑瀟涵,覃 霍,王華杰,周方明

(1.泛亞汽車技術中心有限公司,上海 201201;2.江蘇科技大學 江蘇省先進焊接技術重點實驗室,江蘇 鎮江 212003)

0 前言

隨著我國國民經濟的不斷發展,汽車工業已成為國家重要的經濟支柱之一[1]。汽車后橋作為整車的一個關鍵部件,其產品質量對整車的安全使用和性能影響顯著[2-3]。

目前,我國汽車行業主要是照搬國外的規范進行設計,這不利于我國產業的發展[4-5]。為此,本研究提出從焊接溫度場、焊接殘余應力場、路譜及疲勞試驗出發,研究汽車后橋焊縫質量評價體系,而準確預測汽車后橋焊接殘余應力是進行焊縫承載性能分析的前提[6]。目前關于汽車后橋焊接殘余應力的預測方面的研究較少,因此本研究選取汽車后橋的懸架臂和襯套管為典型構件進行焊接溫度場、殘余應力測試及拉伸破壞試驗,并在此基礎上運用有限元仿真技術,建立了汽車后橋焊接過程的物理與數學模型,從而預測汽車后橋焊接溫度場、應力場,為進一步預測汽車后橋焊縫承載性能奠定了基礎。

1 汽車后橋懸架臂溫度場的測試

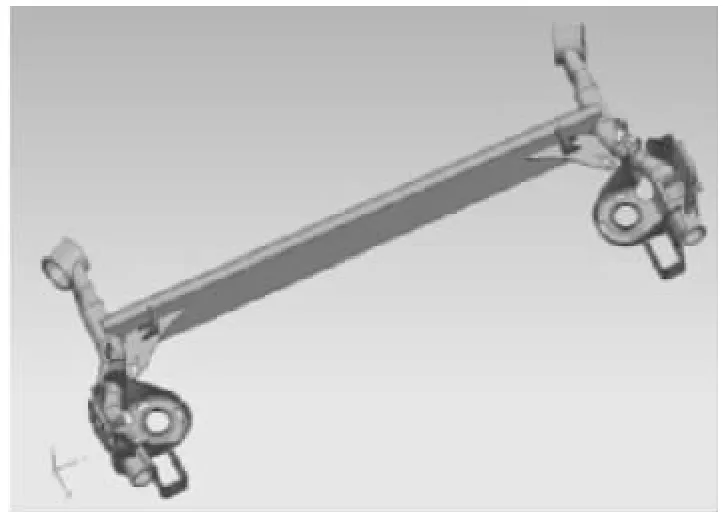

汽車后橋結構如圖1所示。由于汽車后橋結構復雜,為縮短計算時間,提高計算效率,選取其主要承載零件懸架臂和襯套管作為研究對象。

圖1 汽車后橋數模

1.1 試驗材料

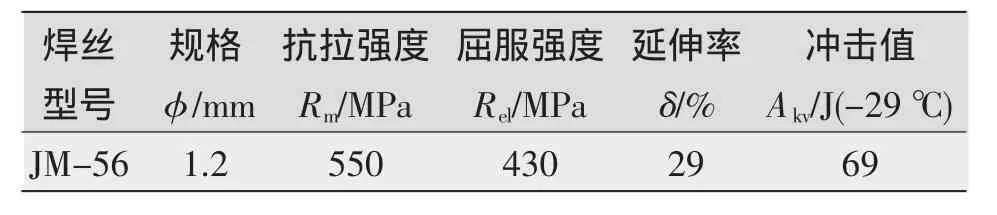

試驗用焊絲是由錦州錦泰金屬工業有限公司生產的桶裝JM-56焊絲,其力學性能如表1所示。

表1 JM-56焊絲力學性能 %

1.2 焊接方法和焊接工藝參數

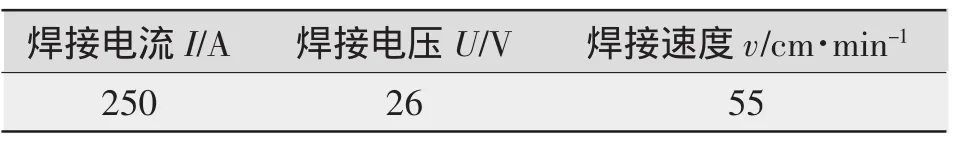

汽車后橋焊接采用機器人MAG焊方法,保護氣體為 φ(CO2)85%+φ(Ar)15%,焊接工藝參數見表 2。

表2 汽車后橋焊接工藝參數

1.3 焊接溫度場的測量

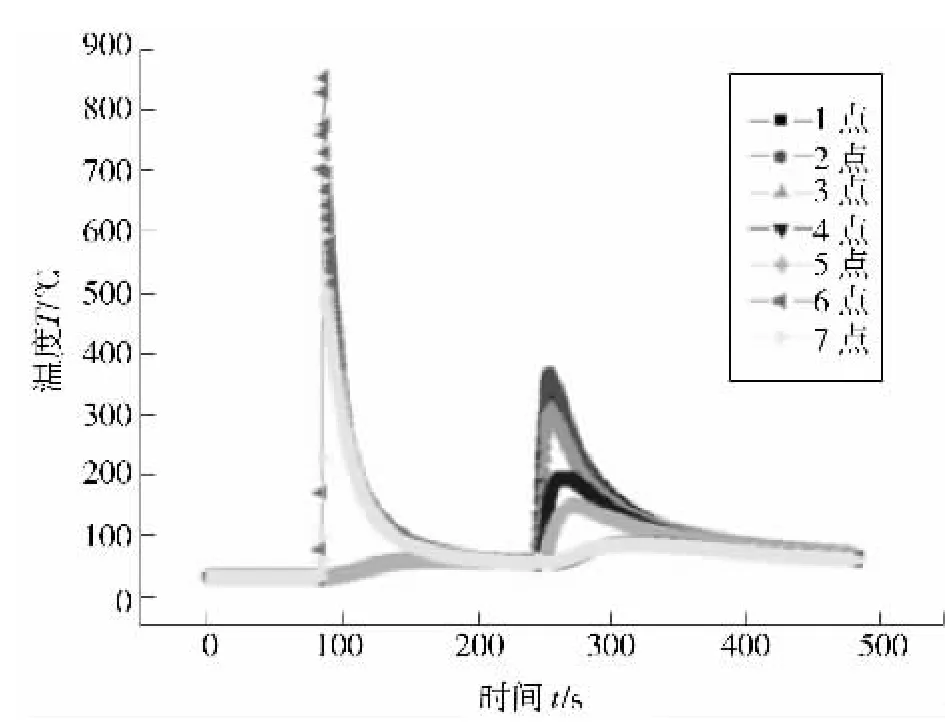

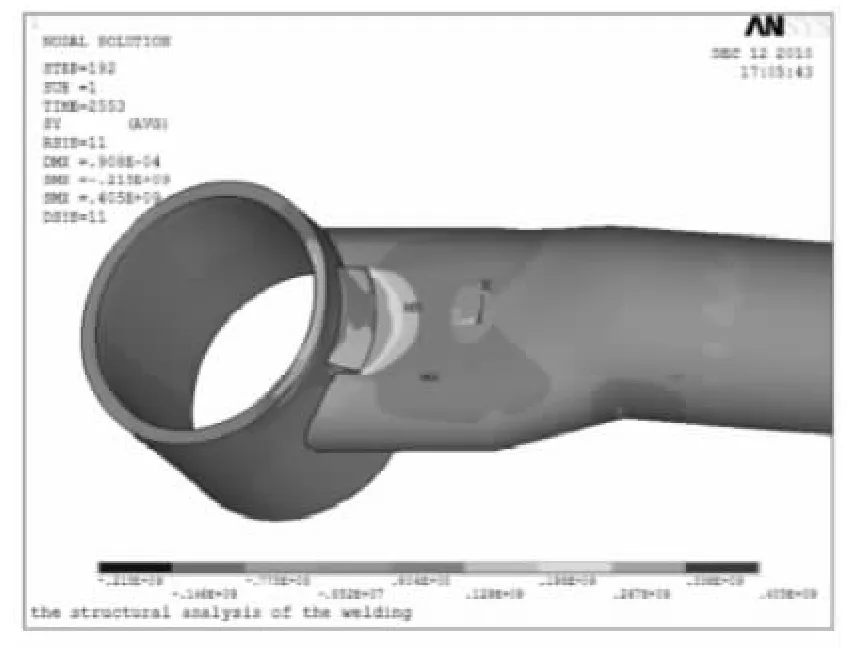

采用K型熱電偶和無紙記錄儀測量焊接溫度場,結果如圖2所示。共測量了7個點的焊接熱過程,各個測試點離焊縫邊緣的垂直距離如表3所示。

2 焊接溫度場的計算

2.1 熱源模型選擇與單元的網格劃分處理

圖2 懸架臂與襯套管各個測試點的焊接熱過程

表3 各個測試點離焊縫邊緣的距離

由于焊接是一個非常復雜的過程,焊接熱源主要有高斯熱源、半球型熱源和雙橢球型熱源等,但這些熱源使用起來較為繁瑣。因此工程上普遍采用單元內部生熱的模式[7-8],大大簡化了計算過程,并得到了良好的結果。

在進行模擬前首先要選定網格的單元類型,本研究采用間接耦合的方法,即先進行熱分析,再進行結構分析,所以單元要具有耦合功能,并且可以進行熱-應力耦合分析,因此選擇熱單元SOLID70劃分有限元模型。

2.2 實測與計算結果對比

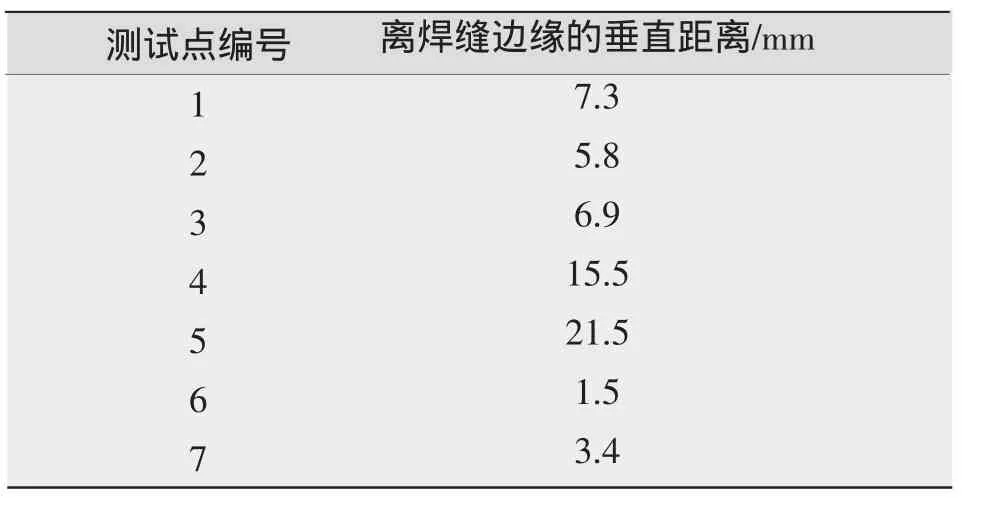

懸架臂與襯套管各個測試點的焊接熱過程實測值與計算值對比如圖3所示,圖3中僅列出了2、6點的測量結果。

由圖3可知,測試點2、6的實測與計算結果較為吻合,這為焊接殘余應力的計算打下了良好基礎。

3 焊接殘余應力場的計算

焊接殘余應力場的計算不需要重新建模,仍然采用溫度場的模型,但必須進行單元類型的轉化。在焊接瞬態溫度場計算完成,且檢驗符合要求后,可以進行應力場的模擬計算。重新進入前處理,讀入溫度場模型,利用ANSYS單元轉化命令ETCHG,TTS把熱單元SOLID70轉化為結構分析單元SOLID185,這是進行應力熱應變和殘余應變計算的前提。在結構分析中,熱單元SOLID70和結構單元SOLID185具有相同的單元形狀,可以直接將熱單元SOLID70替換為相應的8節點結構單元SOLID185來生成結構有限元模型。

圖3 測試點2、6的焊接熱過程實測與計算結果對比

3.1 計算結果與分析

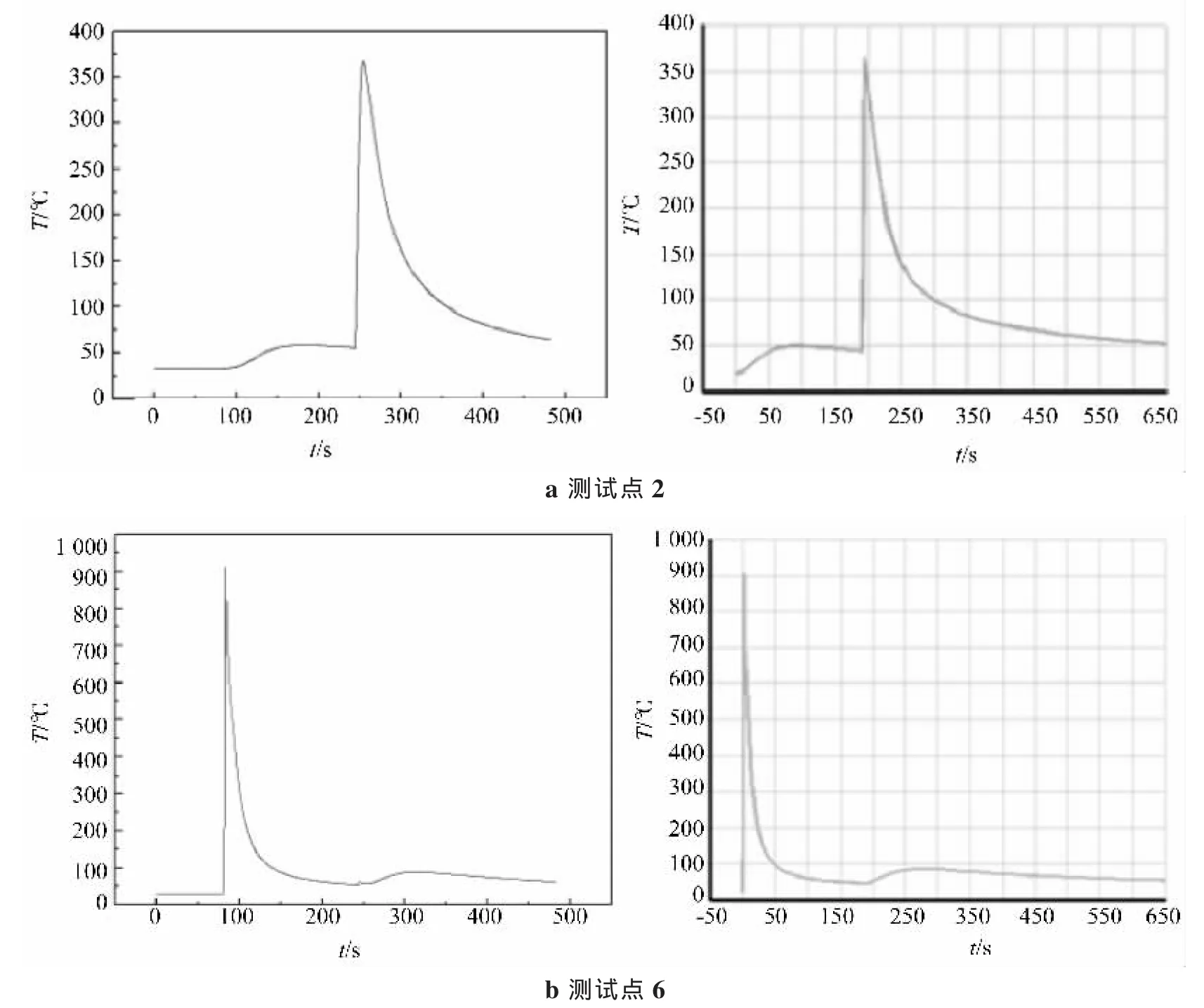

垂直于焊縫方向的焊接殘余應力分布如圖4所示。由圖4可知,沿著焊縫方向存在橫向拉應力,且橫向應力的大小受焊接順序的影響,后焊焊縫橫向拉應力比先焊焊縫大,后焊焊縫對先焊焊縫有后熱作用,從而減小了先焊焊縫近縫區的殘余應力。

3.3 殘余應力實測值與計算值的比較

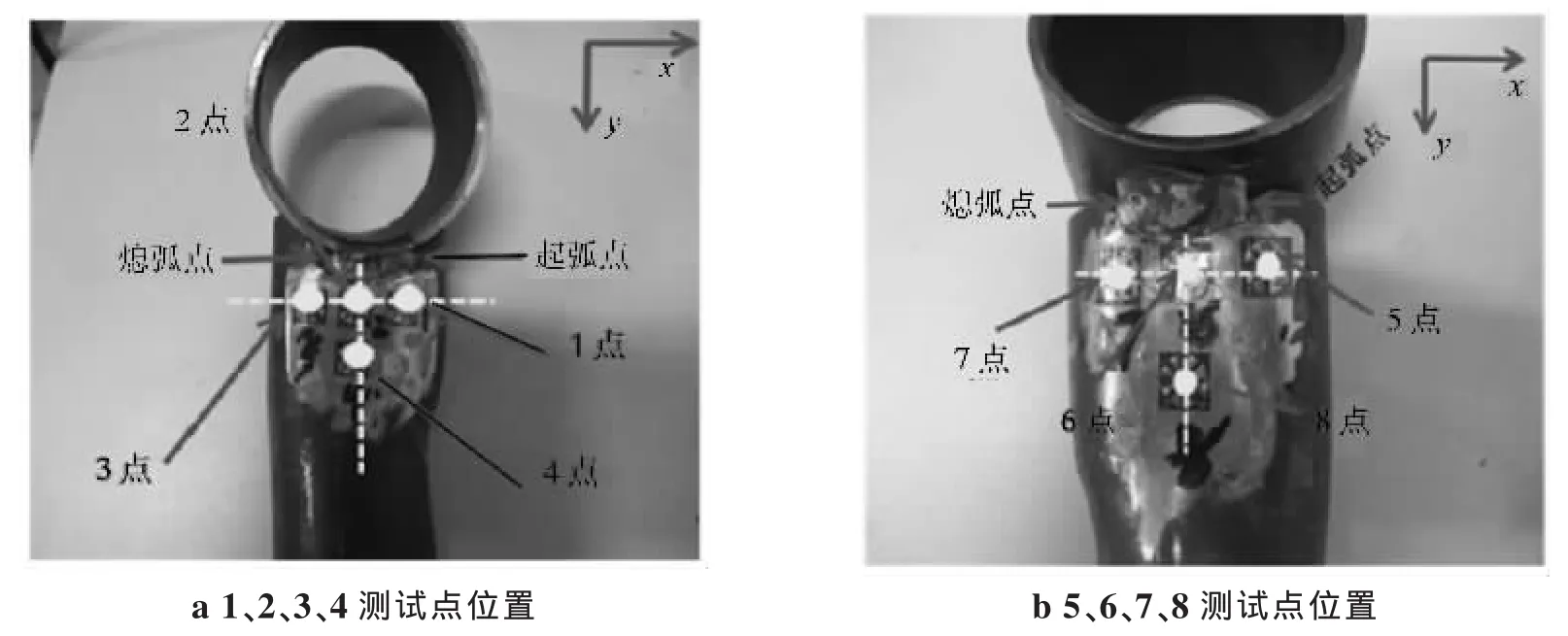

懸架臂與襯套管的各個測試點的位置如圖5所示。

圖4 垂直于焊縫方向的殘余應力分布

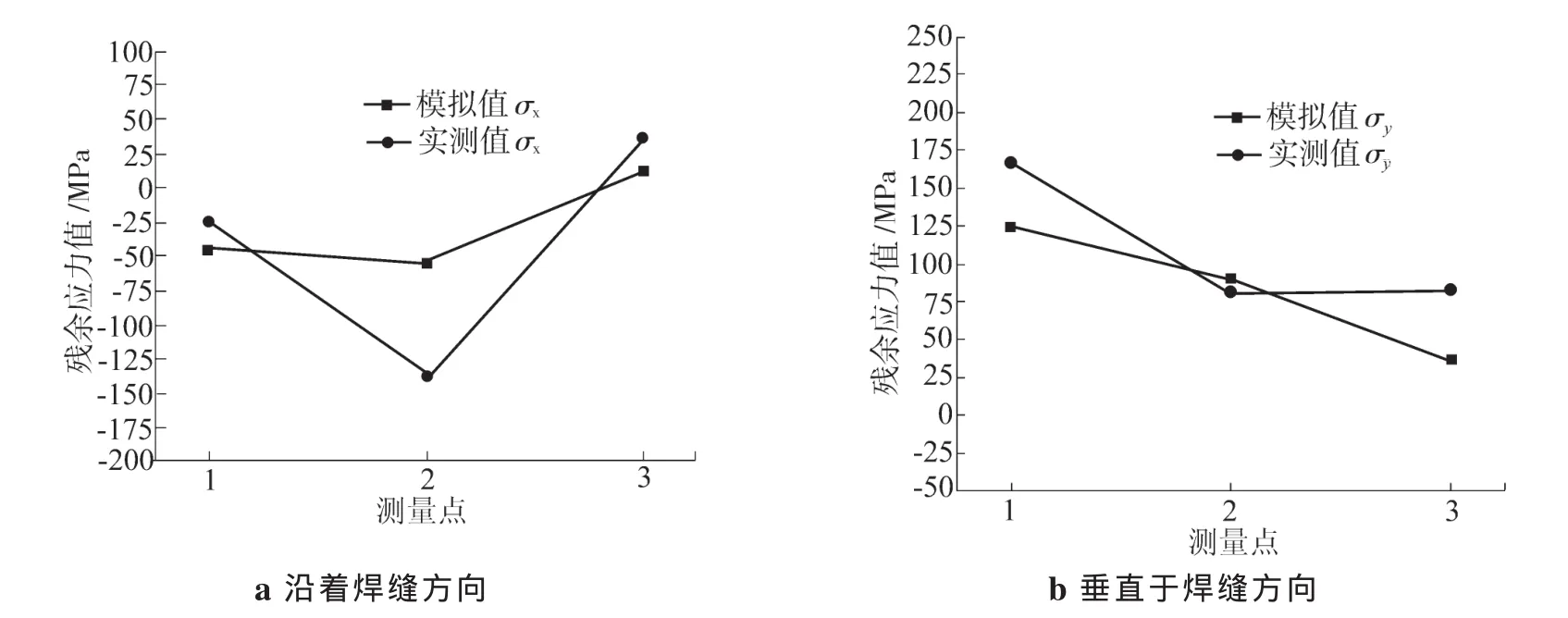

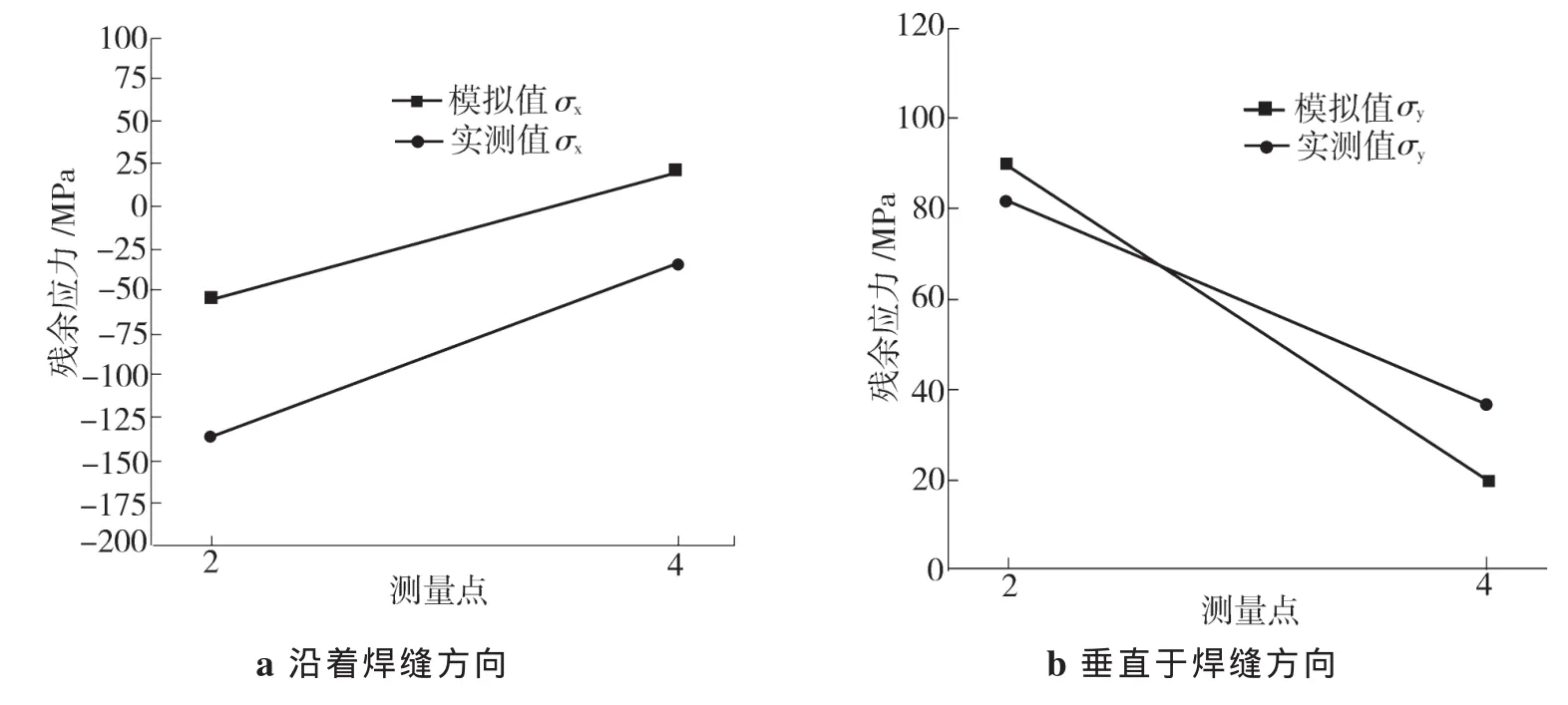

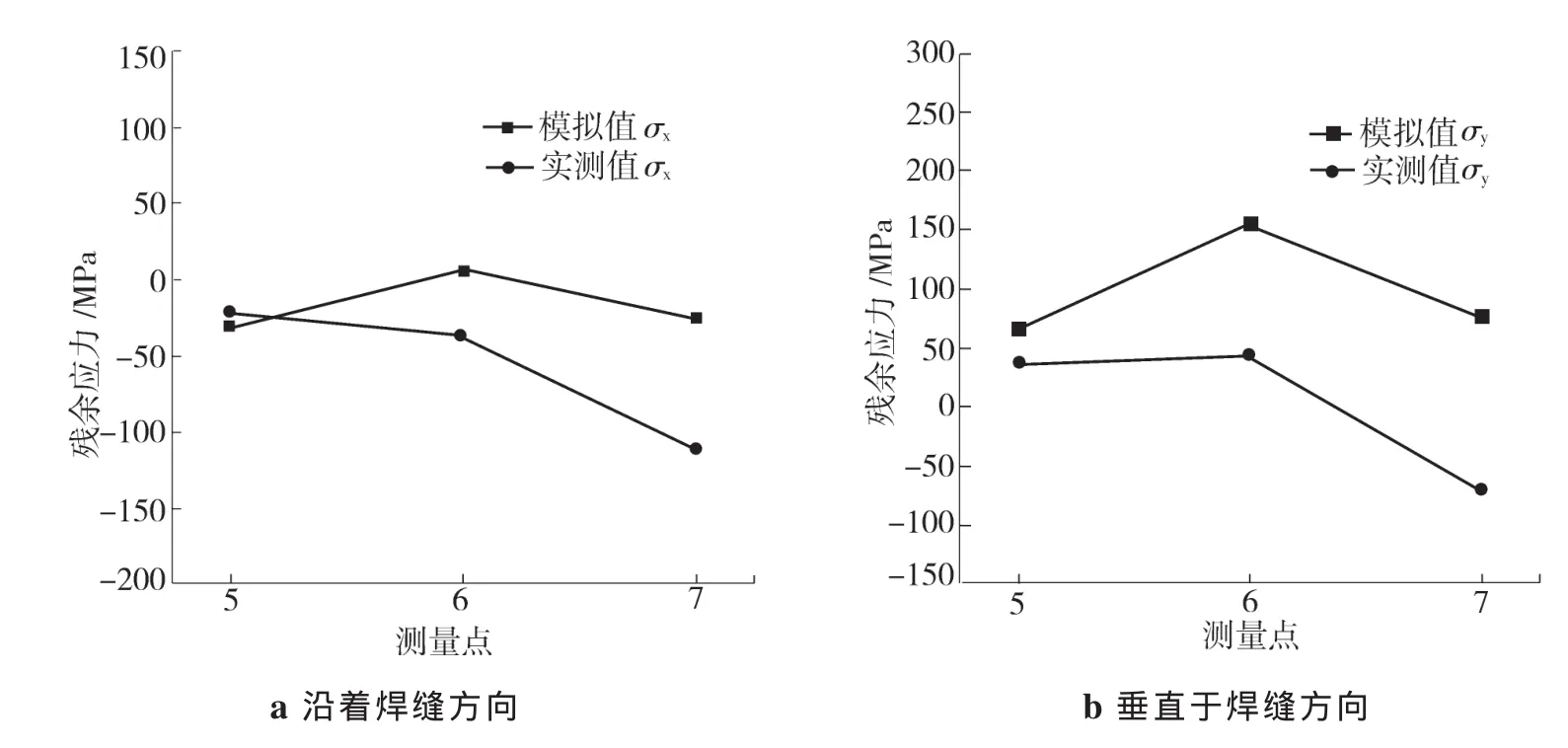

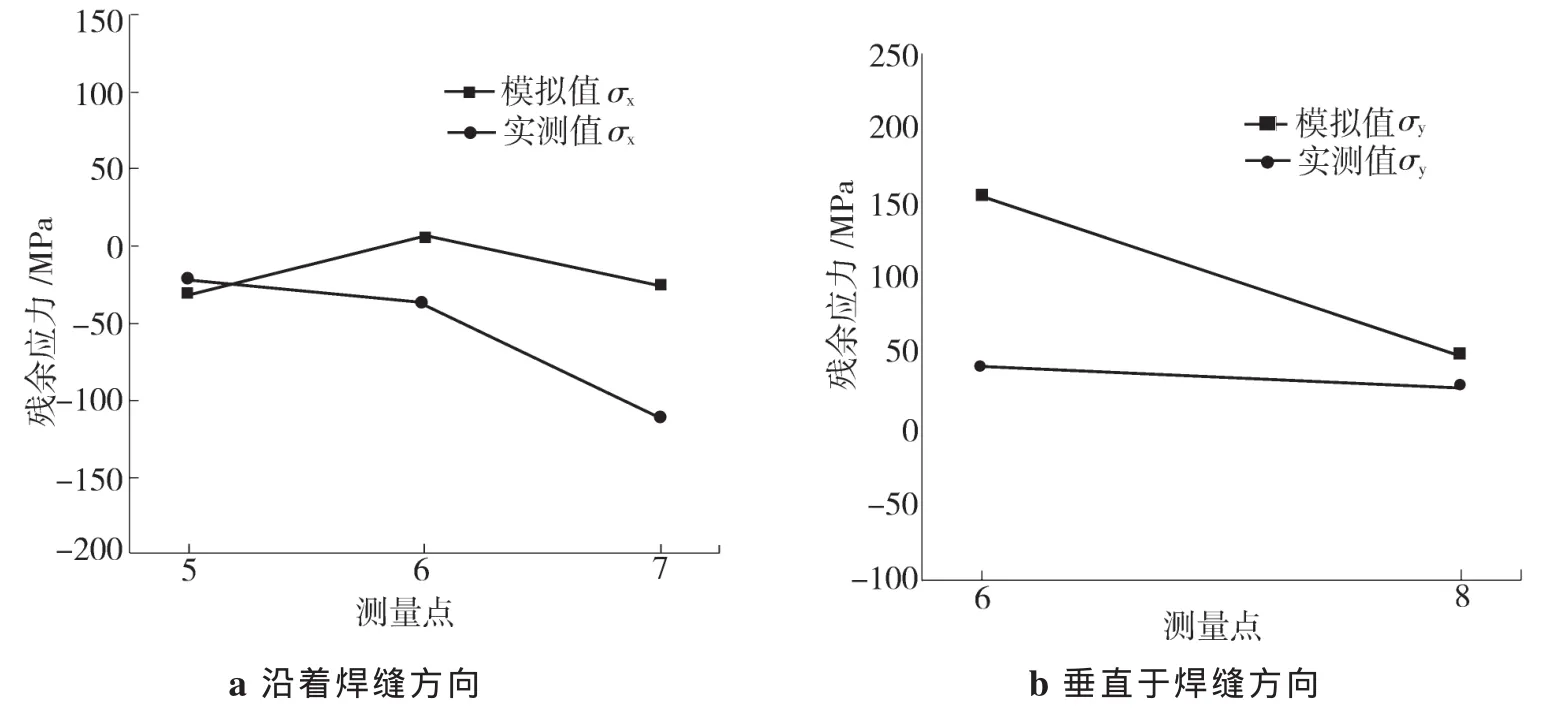

如圖6~圖9所示為懸架臂與襯套管的應力實測值和模擬值的比較,從圖中可以看出各個測試點的實測值與模擬值有一定的誤差,但是沿焊縫和垂直于焊縫的方向上,各個測試點的趨勢基本保持一致,這說明了焊接熱物理模型的準確性。

4 結論

(1)利用HYPERMESH軟件建立了汽車后橋的有限元模型,選擇solid70單元進行熱分析,選擇solid185進行結構分析。

圖5 懸架臂的各個測試點的位置

圖6 測試點1、2、3的應力模擬值與實測值之間的比較

圖7 測試點2、4的應力模擬值與實測值之間的比較

(2)基于現有設備和焊接工藝,對汽車后橋懸架臂和襯套管進行了溫度場測量,利用小孔法對懸架臂進行殘余應力測試試驗,為溫度場和應力場的模擬做準備。

(3)以熱彈塑性理論為基礎,對汽車后橋懸架臂焊接溫度場進行了有限元計算,溫度場的計算結果與實測值相吻合。

(4)基于焊接溫度場的計算結果,對汽車后橋懸架臂的焊接殘余應力場進行了熱-結構耦合計算,沿焊縫方向存在橫向拉應力,且橫向應力的大小受焊接順序的影響,后焊焊縫橫向拉應力比先焊焊縫大,后焊焊縫對先焊焊縫有后熱作用,從而減小了先焊焊縫近縫區的殘余應力。

圖8 測試點5、6、7的應力模擬值與實測值之間的比較

圖9 測試點6、8的應力模擬值與實測值之間的比較

(5)利用小孔法對汽車后橋懸架臂進行殘余應力測試試驗,結果表明:各個測試點的實測值與計算值大小有一定的誤差,但是沿著焊縫和垂直于焊縫的方向上,各個測試點的趨勢基本保持一致,這說明了焊接熱物理模型的準確性。

:

[1]劉宇飛.汽車車橋半軸套管、過渡接盤焊接設備PLC控制及焊接工藝[D].遼寧:沈陽工業大學,2005.

[2]倪 昀,黃志超,熊國良,等.基于ANSYS汽車后橋殼體焊接溫度場有限元分析[J].華東交通大學學報,2006,23(2):115-118.

[3]蔡志武,史英明.ANSYS在車后橋殼分析研究[R].江鈴汽車公司技術中心,2005.

[4]周 立.我國汽車零部件工業發展戰略選擇及政策措施[J].汽車工業研究,2000(5):20-22.

[5]夏美霞.我國裝備制造業的現狀和發展方向[J].機械制造,2004(5):22-23.

[6]胡敏英,吳志生.基于單元生死焊接溫度場應力場模擬研究[J].機械工程與自動化,2007,36(6):58-60.

[7]侯志剛.薄板結構焊接變形的預測與控制[D].武漢:華中科技大學文,2005.

[8]羅志超.CCB支架焊接數值模擬及焊縫的設計優化[D].江蘇:江蘇科技大學,2009.