二維平紋編織C/SiC復合材料的超高速碰撞實驗*

楊 揚,徐 緋,張岳青,莫建軍,陶彥輝

(1.西北工業大學航空學院結構工程系,陜西 西安 710072;2.北京理工大學爆炸科學與技術國家重點實驗室,北京 100081;3.中國工程物理研究院流體物理研究所,四川 綿陽 621900)

繞地軌道上運行的眾多航天器在通訊中繼、定位導航、科學研究、國家安全等領域扮演著極其重要的角色,然而,這些航天器在發射和運行過程中,由于各種原因所產生的大量空間碎片正在嚴重威脅著人類航天活動的安全。空間碎片以超高速運動撞擊到航天器,會在航天器表面留下凹坑和傷痕,甚至會造成災難性的后果。目前,對于直徑10cm以上的空間碎片,航天器可采取主動規避方式予以防護;但是,對于眾多的厘米級大小及更小的空間碎片,航天器已無法避免與其碰撞,只能通過加強自身防護能力的被動防護方式來應對,這就對航天器防護系統的研究提出了很高的要求[1]。

航天器防護系統的基礎就是防護材料,面對復雜的空間環境,研究具有高比強度的結構材料,開展材料在航天器服役環境下的力學特性與使役行為研究變得更加重要。碳纖維增韌碳化硅陶瓷基復合材料(C/SiC)克服了傳統陶瓷材料脆性大和可靠性差的弱點,具有高比強度、高比模量、耐高溫、抗氧化和低密度等許多優點,在飛行器耐超高溫部件設計、航空與航天發動機和熱防護系統等領域具有廣闊的應用前景[2],但是針對其抗沖擊能力的研究尚未見報道。

根據碳纖維編織形式的不同,C/SiC復合材料主要分為二維平紋編織C/SiC復合材料(2D-C/SiC)和三維編織C-SiC復合材料(3D-C/SiC)。近年來,對3D-C/SiC的力學性能[3-6]以及超高速沖擊下的力學特性和破壞機理[7]有一些研究。但是,對2D-C/SiC的研究并不多見,已有的結果僅限于對其宏觀拉壓性能[8]、剪切性能[9]和疲勞性能[10]的研究。

本文中,擬對2D-C/SiC材料的抗沖擊能力進行實驗,并在同等條件下與LY12硬鋁薄板實驗進行對比分析。

1 實 驗

利用金屬箔電爆炸驅動聚酯薄膜飛片產生短脈沖沖擊波的加載技術(電炮),結合光纖位移干涉儀、高壓探頭等光電子學測試手段,對2D-C/SiC材料在超高速飛片碰撞作用下的力學響應問題進行了實驗研究,獲得了超高速飛片碰撞下LY12硬鋁和2D-C/SiC材料自由面速度歷程,并對實驗樣品和碎片云進行了采集。

1.1 實驗設備

1.1.1 加載裝置

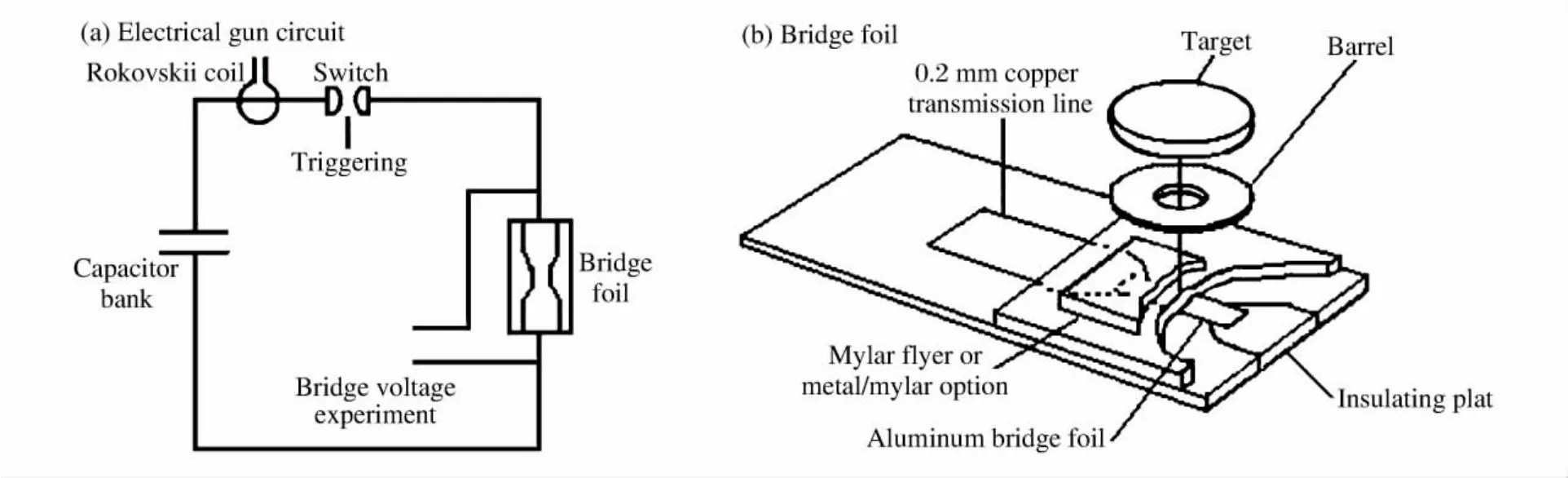

2D-C/SiC材料超高速沖擊實驗在高性能電炮裝置上進行,該電炮裝置主要由儲能電容器、平板傳輸線、能量轉換開關、爆炸橋箔負載等部件組成。電路原理如圖1(a)所示,主要性能參數為:電容器電容31.8μF,回路電阻11mΩ,短路回路電感49nH,放電周期7.9μs;核心部件爆炸橋箔板的結構如圖1(b)所示,大小為12.5mm×12.5mm×0.05mm;有機玻璃加速腔尺寸為?10mm×4mm。

圖1 電炮示意圖Fig.1 Sketch of the electrical gun

電炮的基本工作原理是:開關接通后,儲存在電容器里的能量開始釋放,回路產生較大的電流。當大電流經過加載區時,搭接在橋箔板的金屬箔由于橫截面積最小,導致線電流密度急劇增大,使橋箔板的金屬箔快速發生固體→液體→氣體相變,進而被兩端的高壓擊穿形成等離子體,等離子體膨脹推動置于金屬箔上的聚酯薄膜經有機玻璃加速腔邊界切割形成飛片,飛片在加速腔中加速一定距離后達到最大速度,最終撞擊靶板[11]。

1.1.2 測速裝置

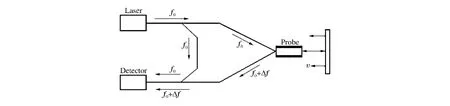

實驗中靶板材料的自由面速度利用全光纖位移干涉儀系統(Doppler pins system,DPS)測量,其基本原理是利用光學多普勒效應實現對速度的測量。發射器發出2束單一頻率f0的激光,一束直接到達接收器,另一束通過光學探頭垂直照射到待測物體表面,經物體反射后傳回接收器。此時,當物體相對探頭運動時,反射光頻率會發生改變,根據接收器收到的頻率變化可以計算出物體的運動速度[12],其基本原理如圖2所示。

在實驗中,由于2D-C/SiC表面反光效果較差,無法滿足光纖位移干涉儀的測量條件,因此需要在靶板(包括鋁板)背部自由面粘貼厚度8μm的鋁膜,通過測量實驗過程中鋁膜自由面速度可以推出靶材的自由面速度。

圖2 DPS原理圖Fig.2 Schematic diagram of DPS

1.2 實驗材料

由于加載裝置的要求,實驗中的彈丸選用?10mm×0.1mm的聚酯薄膜(mylar)飛片,質量約0.01g,密度1.38~1.4g/cm3,拉伸強度可達200MPa,彈性模量在4GPa以上,飛片的表面平整度小于25ns。

實驗采用2D-C/SiC材料,厚3mm,密度2.0~2.1g/cm3,制備完成后切割成115mm×115mm的正方形薄板作為實驗靶板,鋁板選用普通的硬鋁LY12材料。

選用厚5mm的聚甲基丙烯酰亞胺(PMI)泡沫板作為采集板,主要用于在靶材后方的固定距離處接受碎片云團的轟擊。PMI泡沫塑料是一種輕質、閉孔的硬質泡沫塑料,具有良好的力學性能、熱變形溫度和化學穩定性,可使得沖擊產生的碎片較易嵌入其中,便于后續測量和數據分析。

1.3 實驗計劃

Mylar飛片超高速撞擊2DC/SiC靶板和LY12硬鋁靶板實驗分為2大類:(1)收集類,飛片超高速撞擊靶板,形成碎片云團轟擊PMI采集板;(2)測速類,利用DPS系統測量飛片撞擊靶板時自由面碎片的脫靶速度。PMI采集板距靶材背面70mm,飛片沖擊速度3.4~9.5km/s。受實驗條件限制,收集實驗和測速實驗不能同時進行。具體實驗參數如表1所示,表中vp為彈丸速度,Ep為彈丸能量。

表1 超高速碰撞實驗參數Table1 Hypervelocity impact experiment parameters

2 實驗結果與分析

實驗階段,利用電炮加載裝置共完成10發超高速撞擊實驗,其中2D-C/SiC材料6發,鋁板4發。在后續分析階段,主要完成3項工作:(1)測定靶板在超高速mylar飛片沖擊時,背部自由面碎片的脫靶速度;(2)在靶板后方固定距離處設置采集板,接受碎片云團轟擊,收集碎片顆粒;(3)觀測2D-C/SiC靶板在超高速沖擊下的損傷情況和穿孔形貌。下面依次對上述3點內容進行分析說明。

2.1 自由面速度

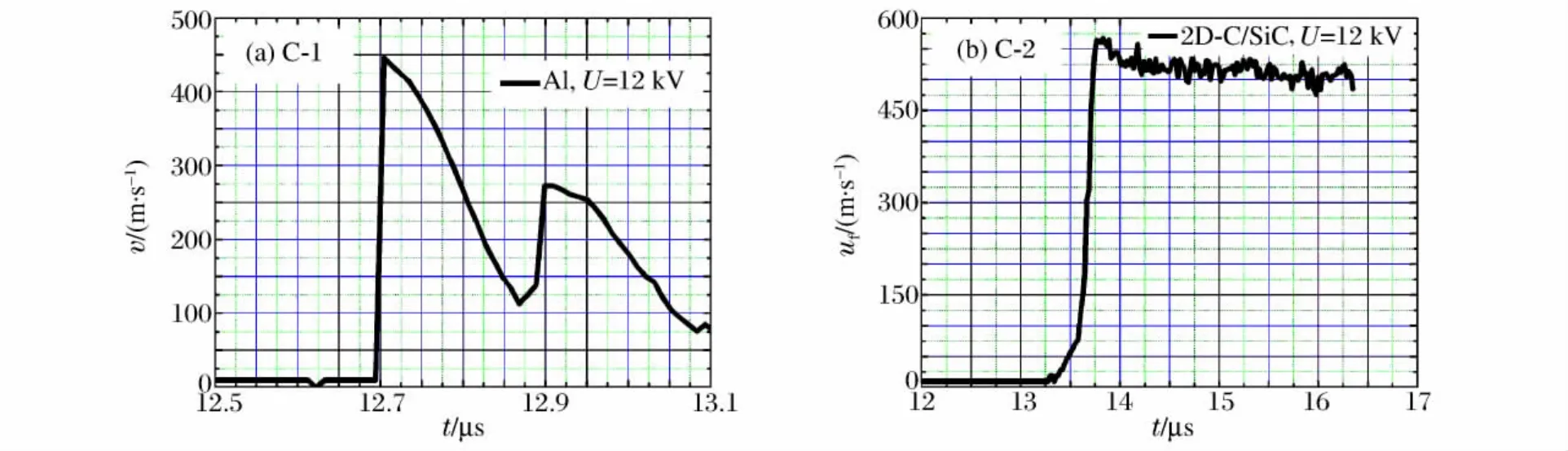

圖3 靶板自由面速度歷程Fig.3 Velocity histories of the free surface

共完成5發測速實驗,其中2D-C/SiC板3發,鋁板2發。DPS可以獲得靶板背部所粘貼鋁膜自由面的速度歷程,圖3中給出了沖擊速度5km/s時2D-C/SiC板和Al板自由面速度歷程曲線,圖中U表示電炮加載時的充電電壓。從圖中可以看出,當靶材受到mylar飛片撞擊后,2D-C/SiC板被穿透,初始應力波傳播到靶板背面時即引起鋁膜損壞,無法測得反向拉伸波;而對于Al板,則存在明顯的應力波反射現象,進而在Al板背面產生層裂片飛出。因此,根據應力波傳播原理和動量定理,在利用上述鋁膜自由面的速度歷程曲線計算靶材背部碎片脫靶速度時,應該將Al板的實測速度取2倍處理。

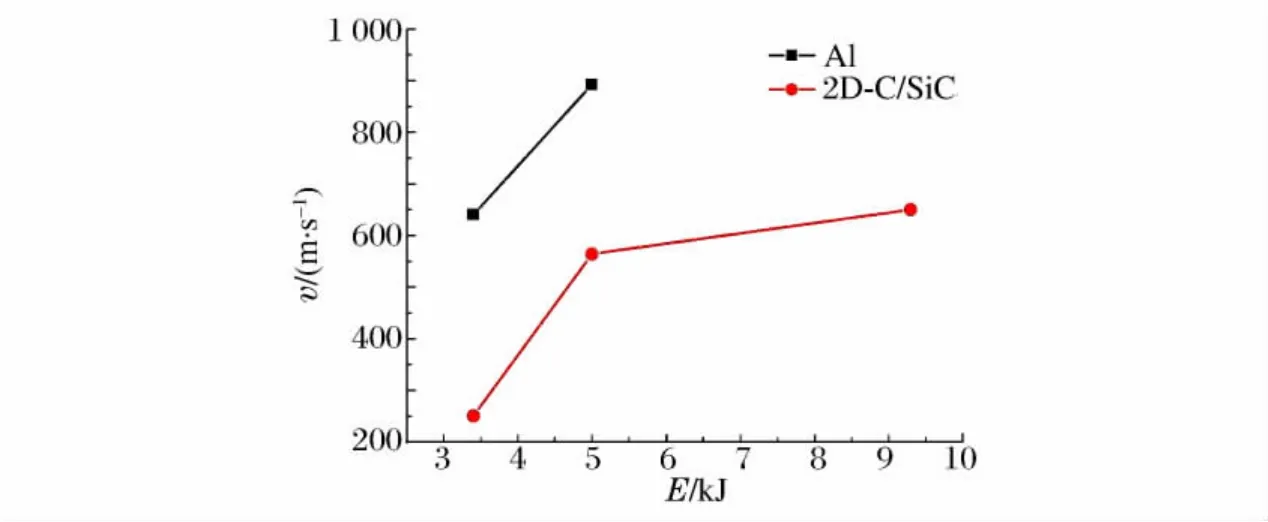

圖4 靶板自由面速度變化曲線Fig.4 Velocity curves of the free surface

圖4中給出了2D-C/SiC靶材和硬鋁LY12自由面速度的比較曲線,從圖中可以看出:(1)隨著沖擊能量的增大,2D-C/SiC靶板自由面碎片速度逐漸升高,但增大趨勢逐漸減小;(2)在同樣能量的沖擊下,Al板碎片速度大于2D-C/SiC板自由面速度,這說明相與Al相比,2D-C/SiC板背部碎片云團整體能量較低。

2.2 碎片云分析

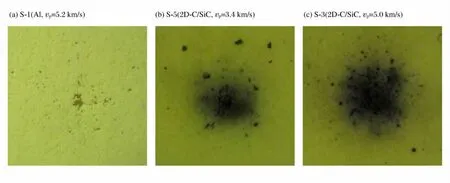

當超高速飛片撞擊薄靶板時,由于靶內壓縮波和拉伸波的共同作用,靶板會出現層裂,形成固體顆粒。當碰撞速度足夠高時,這些碎裂的固體顆粒大部分會以一定的形態向前拋出,轟擊靶板正后方70mm處放置的PMI泡沫板,根據泡沫板上顆粒和成坑的分布可以測量碎片云分布區域。由于實驗中采用的mylar膜彈片很薄,并且mylar膜強度、熔點都很低,在撞擊的高壓作用下易發生相變,極難形成碎片而進入碎片云中。因此,不妨假設碎片云中僅含有靶材碎片,而沒有彈丸碎片。碎片云PMI采集板如圖5所示。

圖5 碎片顆粒采集板Fig.5 Collector plates of the fragments

通過觀察PMI采集板上的顆粒分布情況可以大致推測碎片云團的組分構成。在碎片云團中心,靶材粉末化效應比較嚴重;隨著碎片云分散角的逐漸增大,靶材粉末化效應逐漸減輕,碎片顆粒直徑逐漸增大,顆粒分布從中心向外漸變。

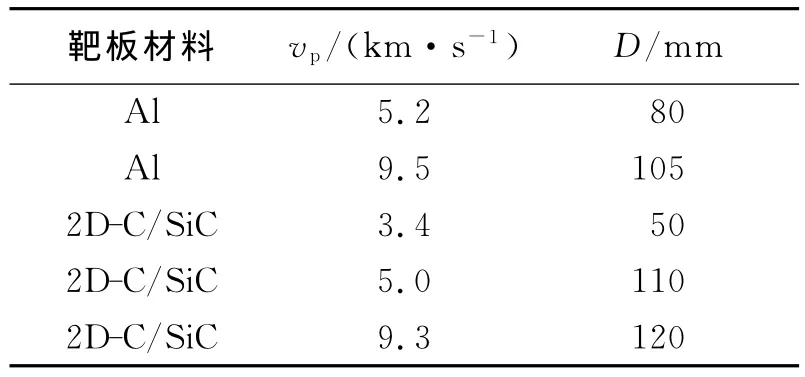

若假設2D-C/SiC薄板碎片云團呈圓錐狀分布,可以通過測量PMI板上碎片顆粒的分布區域直徑D確定碎片云團在后板上的作用區域,測量結果如表2所示;依據表中數據,為了便于觀察變化規律,給出碎片云團在后板作用區域直徑隨沖擊速度的變化曲線,如圖6所示。

由圖6可以看出:隨著沖擊速度的增大,碎片作用區域直徑逐漸增大,但變大的速度逐漸減小;與Al板相比,2D-C/SiC板碎片作用區域較大,這說明對于相同能量的沖擊,2D-C/SiC板的碎片云團能量更為分散。另一方面,由2.1節的分析已經知道,在相同能量的沖擊下,2D-C/SiC板較Al板而言,碎片云團能量較低。因此綜合而言,對于相同能量的沖擊,2D-C/SiC板產生的碎片云團作用于被防護的飛行器主殼體單位面積上的能量要遠小于Al板的碎片云團,對飛行器主殼體的威脅大大減小。

圖6 碎片分布域直徑Fig.6 Diameter of fragment distribution area

表2 碎片云作用域直徑Table2 Diameter of debris cloud scope

2.3 損傷情況分析

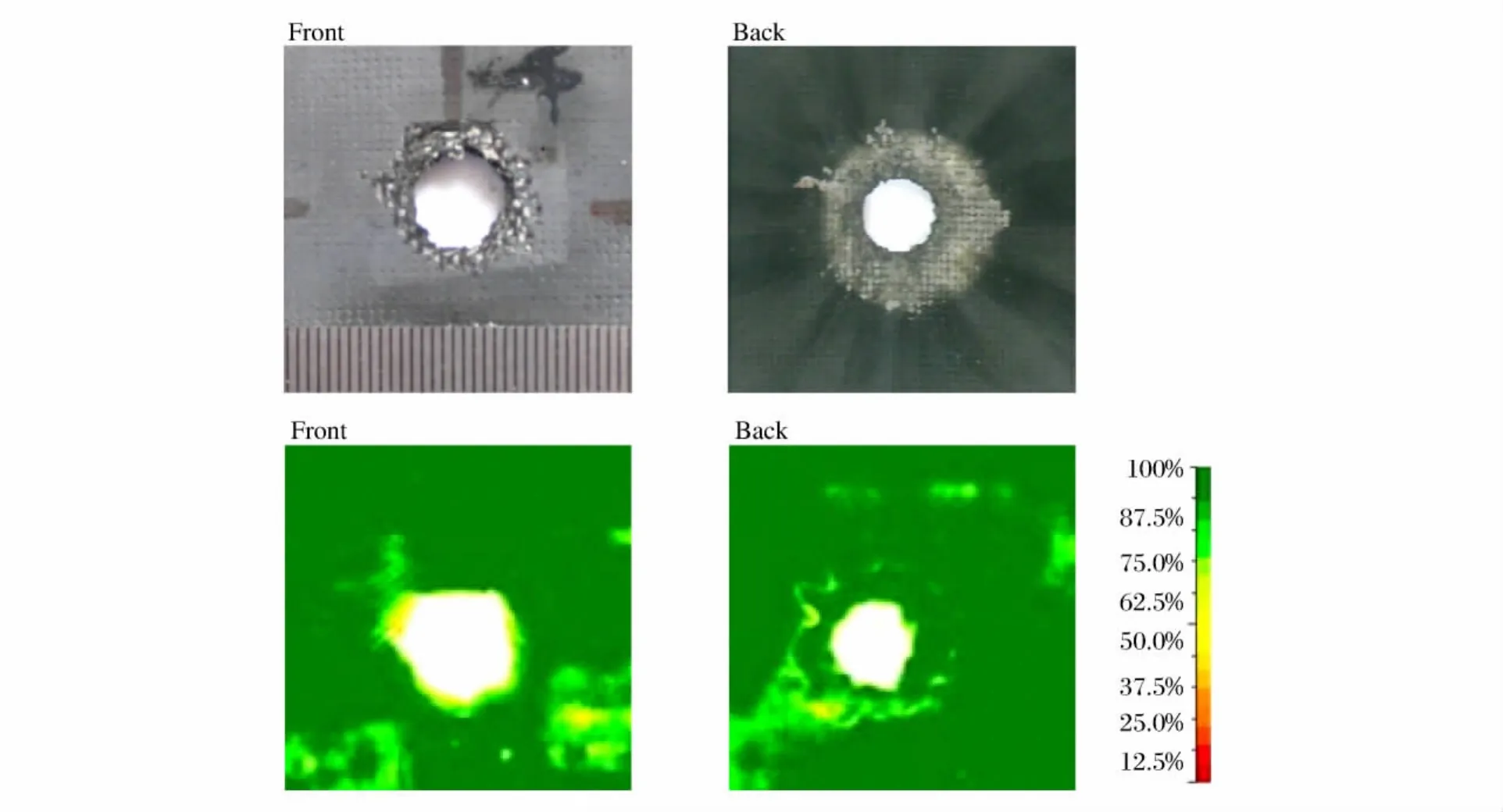

為了更加準確地獲取實際損傷范圍,對實驗靶材進行了超聲波無損檢測。采用水浸式ULTRAPAC自動超聲掃描檢測系統進行檢測,根據經驗,對于孔隙率較高的2D-C/SiC使用頻率為5MHz的探頭。對不同沖擊速度下每個靶板的正面與背面分別進行了掃描,圖7中給出了5.0km/s沖擊速度下靶板的沖擊圖片和C掃描損傷檢測結果。

從圖7可以看出:靶板上有明顯的輻射狀痕跡,這是mylar膜飛片在高速撞擊靶板時發生了瞬間相變,產生的高壓氣體快速流動所致;超高速沖擊載荷的作用使得2D-C/SiC材料出現了明顯的碎片剝落,穿孔周圍編織狀碳纖維暴露出來。

圖7 損傷形貌及無損檢測結果Fig.7 Results of damage morphology and non destructive inspection

圖7圖例中的不同顏色表示探頭接收到的回波能量占原始探頭所發射入射波能量的百分比,即試樣的損傷程度。圖上中心白色區域表示探頭沒有收到回波信號,這是超高速沖擊造成靶材中心穿孔和穿孔周邊的材料剝落造成的;在白色區域周圍,存在一個損傷程度逐漸減輕的寬度較小的過渡帶,分層是這一過渡帶區域內主要的損傷形式;遠離沖擊點出現的損傷,除了超聲檢測過程中噪聲的影響,靶材內部的大量孔隙以及纖維編織造成的表面粗糙度較大是造成這一現象的主要原因。與文獻[13]的低速落錘沖擊研究結果類似,在超高速沖擊載荷作用下,2D-C/SiC板的損傷一般只會發生在以載荷作用點為中心的局部范圍內。

3 結 論

利用電炮加載mylar膜飛片完成了2D-C/SiC復合材料的超高速沖擊實驗。實驗結果分析表明:一方面,在超高速沖擊載荷作用下,隨著沖擊能量的增大,2D-C/SiC材料自由面速度逐漸升高,損傷局部,損傷面積逐漸增大,碎片云團作用區域逐漸變大;另一方面,與鋁板相比,2D-C/SiC材料碎片云團整體能量較小,作用區域較大,能量面密度較低,大大減小對防護對象的破壞,是航天器防護結構設計中一種比較理想的防護材料。

[1]Bernhard R P,Christiansen E L,Kessler D E.Orbital debris as detected on exposed spacecraft[J].International Journal of Impact Engineering,1997,20(1/2/3/4/5):111-120.

[2]張立同,成來飛,徐永東.新型碳化硅陶瓷基復合材料的研究進展[J].航空制造技術,2003(1):24-32.Zhang Li-tong,Cheng Lai-fei,Xu Yong-dong.Progress in research work of new CMC-SiC[J].Aeronautical Manufacturing Technology,2003(1):24-32.

[3]Xu Y D,Zhang L T.Mechanical properties of 3Dfiber reinforced C/SiC composites[J].Materials Science and Engineering,2001,300(1/2):196-202.

[4]王波,矯桂瓊,潘文革,等.三維編織C/SiC復合材料的拉壓實驗研究[J].復合材料學報,2004,21(3):110-114.Wang Bo,Jiao Gui-qiong,Pan Wen-ge,et al.Tensile and compress experimental investigation of three-dimensionally braided C/SiC composites[J].Acta Materiea Compositea Sinica,2004,21(3):110-114.

[5]王波,矯桂瓊.三維編織C/SiC復合材料剪切和彎曲性能的實驗研究[J].機械強度,2007,29(1):44-47.Wang Bo,Jiao Gui-qiong.Shear and bending experimental investigation of three dimensionally braided C/SiC composites[J].Journal of Mechanical Strength,2007,29(1):44-47.

[6]Morris W L,Cox B N,Marshall D B,et al.Fatigue mechanisms in graphite/SiC composites at room and high temperature[J].Journal of the American Ceramic Society,1994,77(3):792-800.

[7]李金柱,黃風雷,張慶明.超高速彈丸撞擊三維編織C/SiC復合材料雙層板結構的實驗研究[J].高壓物理學報,2004,18(2):163-168.Li Jin-zhu,Huang Feng-lei,Zhang Qing-ming.A study of hypervelocity impact on 3D-C/SiC composite material dual-plate armor[J].Chinese Journal of High Pressure Physics,2004,18(2):163-168.

[8]Camus G,Guillaumat L,Baste S.Development of damage in a 2Dwoven C/SiC composite under mechanical loading:I.Mechanical characterization[J].Composites Science and Technology,1996,56(12):1363-1372.

[9]管國陽,矯桂瓊,張增光.平紋編織C/SiC復合材料的剪切性能[J].機械科學與技術,2005,24(5):515-517.Guan Guo-yang,Jiao Gui-qiong,Zhang Zeng-guang.In-plane shear fracture characteristics of plain-woven C/SiC composite[J].Mechanical Science and Technology,2005,24(5):515-517.

[10]孫龍生,姚磊江,呂國志,等.二維平紋編織CVI工藝C/SiC復合材料的疲勞行為[J].西北工業大學學報,2007,25(4):478-481.Sun Long-sheng,Yao Lei-jiang,LüGuo-zhi,et al.Fatigue behavior of 2Dplain-woven carbon/silicon carbide composites using chemical vapor infiltration(CVI)technique[J].Journal of Northwestern Polytechnical University,2007,25(4):478-481.

[11]王桂吉,趙劍衡,唐小松,等.平面一維應變電炮加載技術研究[J].高壓物理學報,2005,19(3):269-274.Wang Gui-ji,Zhao Jian-heng,Tang Xiao-song,et al.Study on the technique of electric gun loading for one dimensionally planar strain[J].Chinese Journal of High Pressure Physics,2005,19(3):269-274.

[12]胡昌明,王翔,劉倉理,等.陣列DPS測量技術在材料動態力學性能研究中的應用[J].爆炸與沖擊,2010,30(1):105-108.Hu Chang-ming,Wang Xiang,Liu Cang-li,et al.Applications of DPS arrays testing technique to dynamic properties study of materials[J].Explosion and Shock Waves,2010,30(1):105-108.

[13]姚磊江,李自山,程起有,等.2D-C/SiC復合材料低速沖擊損傷研究[J].無機材料學報,2010,25(3):311-314.Yao Lei-jiang,Li Zi-shan,Cheng Qi-you,et al.Damage behavior of 2DC/SiC composites under low velocity impact[J].Journal of Inorganic Materials,2010,25(3):311-314.