沉降罐在非正常工況下的調節

曾鳳凰 彭沖 胥瀚文 (長慶油田超低滲第一項目部 慶陽745100)

伴隨油田開發與開采,原油采出液往往伴隨水的采出,油田常用的脫水方法包括三相分離器脫水、電脫水、以及沉降罐脫水處理等。其中沉降罐脫水應用廣泛,管理相對簡單,能耗小,且脫水效果良好。

1.沉降罐脫水工藝原理

油水混合物由進口管線經配液管中心匯管和輻射狀配液管流入沉降罐底部的水層內。當油水混合物向上通過水層時,由于水的表面張力較大,使原油中的游離水、破乳后粒徑較大的水滴、鹽類和親水固體雜質等并入水層,這一過程稱為水洗。依靠油水密度的差異,當原油上升到沉降罐上部液面時,其含水率大為減少。經沉降分離后的原油由頂部集油槽和原油排出管(即溢流管線)流出沉降罐。原油中排出的污水經虹吸管,由排水管排出。

2.沉降罐在非正常工況下的調節措施

2.1 沉降罐的非正常工況

沉降罐的非正常工況是指沉降罐的運行參數超出其工藝規定的范圍,突出表現在溢流口含水持續超標(>0.5%),乳化層持續上漲,采出水含油率、機械雜質含量上漲等現象。西一聯合站沉降罐在生產運行中乳化層逐年增厚,形成了穩定的乳化油阻滯層,影響脫水效果。

2.2 沉降罐產生非正常工況的原因分析及應對措施

沉降罐產生非正常工況的原因比較復雜,需要從影響沉降罐運行的主要因素和控制參數進行綜合分析。

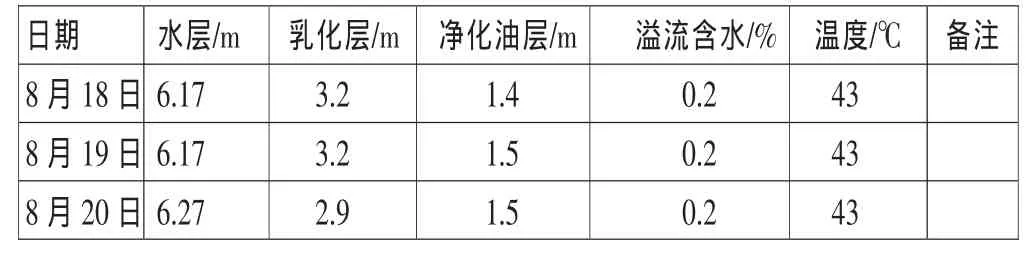

2.2.1 判斷原油物性是否改變

西一聯合站集輸半徑內開發區塊在2012年進行了大面積開發,西一聯沉降罐在8月份沉降罐日均進液量較2011年同期上漲40%,沉降罐乳化層和溢流口含水持續上升,采取多種措施后均無效果,分析造成問題的主要原因是由于油田大面積開發,原油物性發生了大的變化,破乳劑廠家2012年8月中旬研究、更換西一聯了破乳劑,沉降罐運行情況在短期內恢復(見表1)。

當沉降罐運行工況變差時,對于新井大面積投產、油田措施頻繁的情況,應當重點判斷原油物性對沉降罐運行工況的影響,及時取樣化驗原油物性,判斷破乳劑的配伍性,配伍性較差的及時更換。

2.2.2 判斷加藥量(加藥濃度)是否足夠

破乳劑投加濃度是影響沉降罐運行的重要因素,當沉降罐工況變差時,應考慮加藥濃度的影響,并適當加大加藥量,并觀察隨后的沉降罐運行情況,特別是對于采用端點加藥的沉降罐來說,技術部門應當定期、不定期的對轉油站、增壓站的加藥情況進行檢查調研,對其加藥濃度進行核實,發現問題及時糾正。

2.2.3 判斷沉降罐運行的主要控制參數是否在工藝允許的范圍內

沉降罐的水層高度、進液量、溫度是影響沉降罐運行的最直觀參數,通過聯合站的運行報表等資料可以方便判斷這些參數是夠在工藝要求的范圍內運行。

表1 投加新型破乳劑后西一聯沉降罐運行參數表

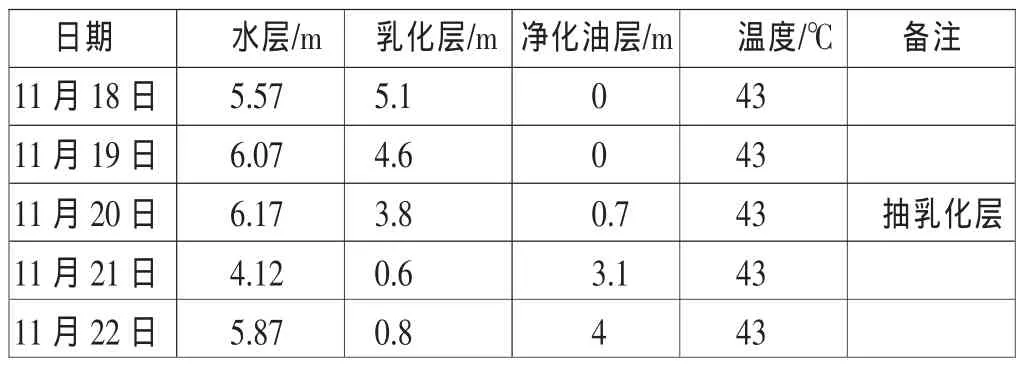

表2 西一聯合站1#罐乳化液處理前后運行工況對比表

進液量是油田生產能力的體現,在不影響全油田生產的情況下,盡量保持進液的平穩性。水層高度受到聯合站注水能力和進液量的雙重影響,通過適當的生產調節讓其維持在一個合理的范圍內。溫度可以通過聯合站加熱系統進行調節,當沉降罐工況變差時,可以適當提高運行溫度,有利于沉降罐工況的恢復。

2.2.4 極端情況下的原因分析及處理措施

當分析以上三個方面的原因并采取相應措施后,沉降罐的運行工況仍無法恢復時,說明沉降罐原油乳化液的性質已經非常穩定,該乳化液絕大部分已經老化,分不出游離水,已經不能通過重力沉降方法讓其破乳。

當這種情況出現時,應當通過乳化油抽吸匯管將老化的乳化油抽出,集中到一起處理,可以考慮加入高效的表面活性劑。西一聯合站2012年11月20日對全站3500m3老化乳化油投加了CQ-CL01乳化油處理劑18噸、YT-100破乳劑1噸。經過7天的靜置沉降,10.68m的乳化層分離出3.08m的凈化油層、5.1m的明水層、及2.5m的乳化油殘液,處理效果較好處理后的乳化油殘液含油大量的機械雜質、膠質等,用離心法分離后分四層,這些殘液具有強烈的乳化性,必須清理出集輸系統。

沒有條件處理的可以直接將老化的乳化液清理出集輸系統,沉降罐運行工況將明顯好轉(見表2)。

3、結論

綜上述,當沉降罐出現非正常工況時,應綜合分析影響沉降罐運行的主要因素和控制參數,從整個集輸系統著手,綜合采取應對措施,盡快使沉降罐運行工況得以恢復,將損失降至最低。

[1]趙作滋,任建科等.原油脫水系統中溢流沉降灌內中間乳化層的形成與分離處理[J].油田化學,1996,13(4):340-344.