某擴建化工項目的污水處理調試運行

鄧銳

(中藍連海設計研究院上海分院,上海201204)

某化工廠現有年產350 t UV-531光穩定劑及同系列產品生產線,擬擴建年產500 t紫外線吸收劑UV-301項目。現有項目的生產污水COD濃度高達12000 mg/L,酚 10000 mg/L,pH 值小于 2;擴建項目的生產污水性質與現有生產污水差別較大,COD小于2000 mg/L,pH值在6~9,基本無酚,但多了甲苯及二甲苯污染因子(表1)。本工程擬在充分利用已有的污水處理設施基礎之上,使擴建后的生產廢水滿足廠外污水處理廠的水質接管要求。

1 設計處理水量水質與處理工藝

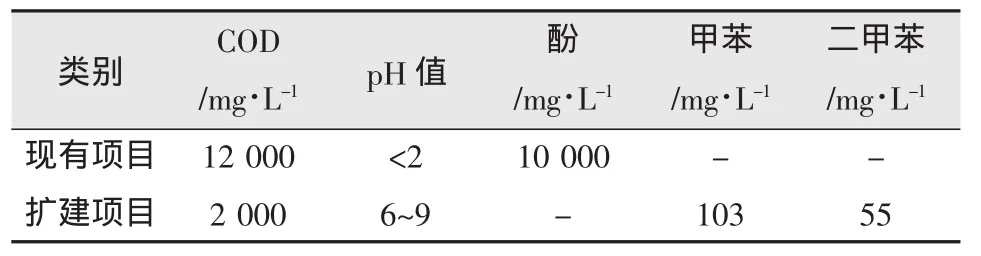

1.1 現有與擴建項目的設計污水水量水質

現有廢水排放量約0.6 m3/h(14.4 m3/d),本擴建項目(UV-301)廢水排放量約 0.5 m3/h(11.7 m3/d),擴建后全廠廢水總量約1.1 m3/h(26.1 m3/d)。

表1 設計廢水水質指標

1.2 處理工藝

現有廢水處理設施設計總規模為2 m3/h(48 m3/d,其中萃取工段0.6 m3/h),通過對現有處理設施工藝及擴建項目的水質水量進行綜合分析,原有處理設施的總處理能力及處理工藝能滿足擴建項目的要求;且擴建項目的廢水無需進行萃取,可在萃取單元后再接入現有污水處理裝置。另外,由于擴建項目污染因子中有甲苯及二甲苯,因此,擬將現有閑置的雙層過濾重新啟用,以確保廢水穩定達標排放。擴建后的污水處理流程如圖1所示。

圖1 工藝流程圖

現有項目廢水處理保持原流程不變,廢水首先進入調節池,由于調節池匯合的廢水COD高、酸性強,且含有油脂等生物難降解毒性物質,需要進行物化處理,用泵將廢水提升至隔油池進行隔油處理后進入初級中和池,通過投加石灰乳液進行預中和,調節廢水pH值至3~4,然后經提升泵提升至萃取單元以去除酚類污染物,降低COD,減輕后續生物處理負荷。萃取單元出水自流至二級中和池,擴建項目廢水同時進入二級中和池,在二級中和池投加液堿中和,將廢水pH值調節到7~8,將中和后廢水用泵送至斜板沉淀池去除懸浮物,去除90%以上的SS,然后出水用泵提升至水解酸化池,水解酸化池中有大量的生物水解酸化酶存在,可將廢水中大分子物質降解為小分子物質,進一步提高廢水可生化性,廢水經水解酸化后用泵抽至厭氧反應器進行厭氧后,用泵送至一級好氧曝氣池去除絕大部分的有機物,經過曝氣池后出水自流到二級好氧池繼續去除COD,經過前述生化處理單元后,各項指標已經基本達標,然后出水送至后續的化學氧化、活性炭雙層過濾處理單元,起到把關處理作用,投加化學氧化劑去除超標的COD,正常情況下經過活性炭雙層過濾,出水基本達到接管標準,可以不投加氧化劑直接排入園區污水處理廠。

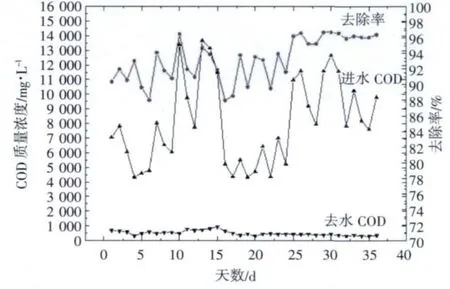

2 調試運行工程

本項目調試過程,當進水中COD濃度較小,采用添加葡萄糖的方式提高其COD濃度。擴建后整體污水處理調試過程的進出口COD變化以及去除率見圖2。由圖2可以看出,由于加入了擴建項目的污水,且其與已有的項目污水性質差別較大,在調試工程的前期(第25天之前),COD去除率幅度波動較大,污水系統穩定性較差,并且約有一半的天數出口COD超過500 mg/L(此值為廠外污水處理廠的接管限制),這主要是由于水解酸化池、厭氧反應器、一級好氧池與二級好氧池中微生物受到影響造成的。調試工程25天之后,COD去除率隨著進水COD濃度變化而變化的幅度較小,且維持在96%以上,且出水COD濃度都低于500 mg/L,滿足廠外污水處理廠的接管要求。

圖2 擴建后整體污水調試過程進出口COD濃度以及COD去除率

3 結論

對于擴建項目排放與原有項目性質差異較大的廢水,在保證廢水排放達標的前提下,充分利用原有污水處理單元是可實現的。本調試工程僅通過設計不同進水方式,增加活性炭雙層過濾單元的方式,在充分馴化原有微生物的情況下,使得擴建后污水的COD去除率能持續在95%以上,并且滿足化工廠外污水處理廠接管要求。

[1]朱亮,張文妍.水處理工程運行與管理[M].北京:化學工業出版社,2004:45-52.

[2]張自杰.排水工程:下冊[M].北京:中國建筑工業出版社,2000:23-30.

[3]武林香,張良.某化工廠污水處理的調試運行[J].科技情報開發與經濟,2009,19(5):207-208.