水泥廠封閉筒倉內減壓錐施工技術

吳喜軍,石立國,張茅,陳中,余德浩

(中國建筑第二工程局有限公司西南分公司,重慶 400023)

1 工程概況

某水泥廠生料均化庫為筒倉結構,內部中心為減壓錐,設計為圓錐體形狀結構。該次施工減壓錐在56m高的筒倉結構施工完畢后再進行施工,減壓錐結構位于筒倉內14.007~34.286m之間,高20.279m,由三部分組成,分別為環梁部分、減壓錐壁部分和減壓錐頂部分,環梁高度為3m,減壓錐壁厚為800mm,錐體為C35鋼筋混凝土。根據施工進度和現場實際情況,針對錐體模板、腳手架的支設和混凝土的澆筑兩個方面,討論出了符合實際情況的施工方法。

2 技術難點

(1)減壓錐體在筒倉內14.007~34.286m之間,高度20.279m,且為圓錐體形狀,如何保證整體支模高度在14~34m的情況下減壓錐錐體形狀的成型,是一個難點。結合以前水泥廠筒倉內減壓錐成功施工經驗,支模時先將減壓錐體內側模板一次性搭設成型,保證錐體整體形狀,錐體外側模板在分段澆筑混凝土之前分段搭設。

(2)減壓錐是在56m高的筒倉結構施工完畢后再進行施工,如何能夠方便快捷地將混凝土運送至類似于56m高的筆筒內部14~34m高度處的減壓錐也是一個難點。施工前考慮過幾種方案:

a利用汽車泵直接泵送混凝土,但由于筒倉結構高度過高無法實現。

b利用塔吊直接吊運混凝土,但是由于筒倉結構高度達到56m,減壓錐位于筒倉內部14~34m左右,總體吊運距離達到70~90m,根據現場實際考察,按每一桶吊斗0.3m3/5min進行計算,一小時只能吊運3.6m3,澆筑混凝土速度太慢,混凝土會出現冷縫現象。

c采用地泵泵送+塔吊吊運相結合,利用地泵從筒倉內部將混凝土泵送至減壓錐上方,并利用塔吊吊斗吊運澆筑混凝土。

綜合考慮,采用第c種方案對減壓錐進行澆筑混凝土。

3 模板搭設

3.1 模板及支撐安裝順序

加固處理高支模滿堂架地基→根據立桿位置鋪設腳手板→擺放橫向掃地桿→立桿與橫向掃地桿扣接→搭設縱向掃地桿→隨設計步距搭設立桿及縱橫向水平桿→安裝水平及豎向鋼管剪刀撐→初步校正最上一步縱橫向水平桿及標高→搭設環形鋼管和環形Φ25鋼筋→搭設減壓錐下部加強斜撐鋼管→鋪設減壓錐內側模板→校正標高→加固模板并檢查驗收

3.2 高支模滿堂架基礎加固處理

減壓錐支模在筒倉結構內部,在基礎完成后,采用回填土進行分層回填,為防止滿堂架支撐不均勻沉降,在室內回填土上鋪設100mm厚C10混凝土,達到滿堂架的承載力。

3.3 滿堂腳手架支撐搭設及模板加固措施

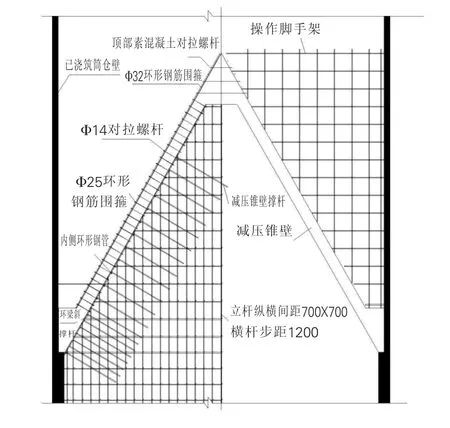

通過對錐體整體鋼筋、混凝土自重對架體產生的壓力計算,得出架體立桿縱向布置間距為700mm,橫向布置間距為700mm,橫桿步距為1200mm,并每隔3步設置一道十字型水平剪刀撐,每隔10根立桿設置一道通長豎向剪刀撐,所有立桿下墊木腳手板。

為保證減壓錐整體不變形,先整體支設減壓錐內側模板;減壓錐外側模板采用分層搭設,每層搭設高度為2m,待前一層混凝土澆筑完畢后,再對下一層減壓錐外側模板進行搭設,最后搭設減壓錐頂模板。減壓錐內外模板采用木模板進行拼裝,拼裝的木模板通過精心設計后,進行統一加工,并對每一層拼裝的模板進行編號,保證施工質量。

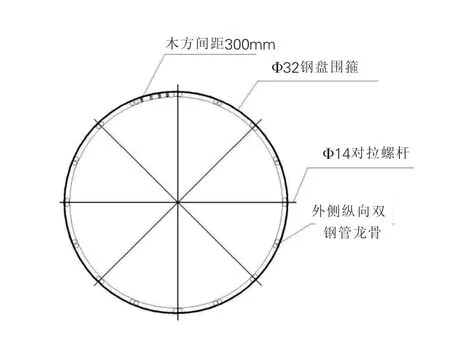

減壓錐內側縱向龍骨采用雙鋼管間距500mm布置,環向龍骨采用環形Φ25鋼筋和環形鋼管間距500mm交叉布置;減壓錐外側縱向龍骨采用雙鋼管間距500mm布置,環向龍骨采用環形Φ25鋼筋間距500mm布置;背楞采用50mm×100mm木方,沿減壓錐壁方向間距300mm布置,固定于內側龍骨環與模板之間;減壓錐內側設置斜撐桿對模板進行加固,每根斜撐桿長4m,在環梁下部沿減壓錐斜邊縱橫每隔500mm設置一根斜撐桿;在減壓錐壁下部沿減壓錐斜邊縱橫每隔500mm設置一道Φ14對拉螺桿。減壓錐頂部實心部分利用6道Φ32鋼筋進行圍檁加固模板,接頭位置采用搭接雙面焊,焊接長度為200mm,并設置3排貫通Φ14對拉螺桿進一步加固模板,每排設置4根對拉螺桿呈米字形布置(如圖1所示)。在減壓錐上方搭設操作腳手架,操作腳手架分段搭設,分段搭設高度同減壓錐壁每段模板組裝高度。操作腳手架立桿縱橫間距1.2m,橫桿步距1.5m。減壓錐模板支架、加固示意圖如圖2所示。

圖1 減壓錐頂實心部分模板加固平面示意圖

圖2 減壓錐模板支架、加固示意圖

4 錐體混凝土澆筑

4.1 澆筑順序

首先澆筑環梁混凝土,其次澆筑錐體壁的混凝土,最后澆筑錐頂實心混凝土。

4.2 澆筑方法

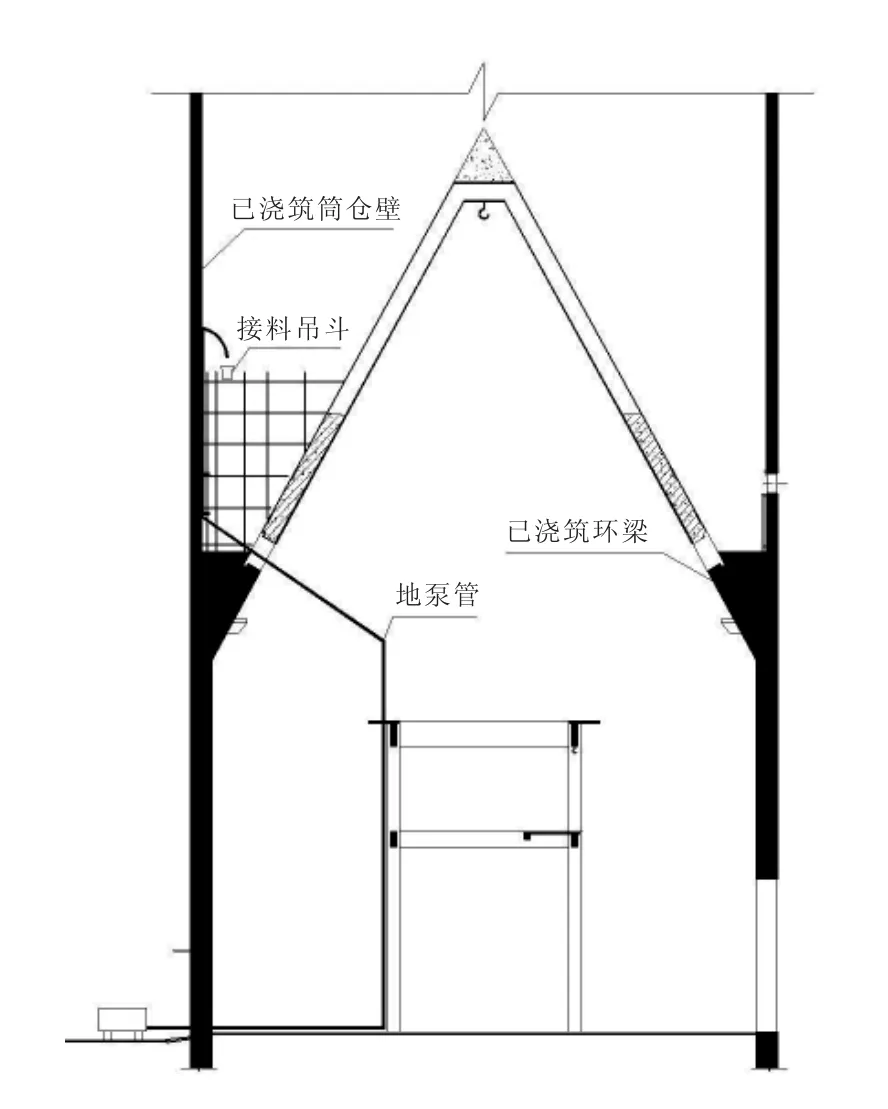

由于筒倉結構高度達到56m,為避免澆筑混凝土時出現冷縫現象,錐體混凝土采用地泵泵送至錐體上方配合塔吊進行澆筑。地泵管沿錐體下部框架柱向上穿過錐體壁預留洞口焊接在筒倉壁預埋件上固定。

(1)澆筑環梁時,采用地泵直接泵送混凝土一次性分層澆筑。

(2)錐體壁混凝土采用分段澆筑,每段澆筑高度為2m。每澆筑一段錐體壁混凝土,地泵管沿筒倉壁上升相應高度出料(泵管離筒倉壁200mm)至吊斗中,并用塔吊進行吊運澆筑(如圖3所示)。

圖3 錐體壁混凝土澆筑示意圖

(3)錐頂實心混凝土直接利用地泵一次性澆筑,泵管通過操作腳手架引至實心錐頂部分。

5 主要安全技術措施

(1)搭設滿堂支撐架時,由于56m筒倉壁已全部施工完畢,筒倉壁內部幾乎無任何光線,因此在搭設滿堂架期間,應在中間步架及環梁和錐體壁底第一步架上設置照明燈泡,以確保施工照明及安全操作。

(2)為保證操作人員及檢查人員行走安全,除隨操作層鋪設腳手板外,在滿堂腳手架立桿時,留出上人通道。

(3)高支模滿堂架的驗收隨施工步架搭設層進行檢查、整改和驗收,為工程最終一次性驗收帶來方便。

6 質量保證措施

6.1 模板垂直度控制

(1)對模板角度嚴格控制,在模板安裝就位前,必須對每一塊模板線進行復測,無誤后,方可安裝模板。

(2)模板拼裝配合,工長及質檢員逐一檢查模板角度,確保角度、平整度。

(3)模板就位前,檢查頂模棍位置、間距是否滿足要求。

6.2 頂板模板標高控制

每層頂板抄測標高控制點,測量抄出混凝土墻上的500線,根據層高及板厚,沿墻周邊彈出頂板模板的底標高線。

6.3 模板的變形控制

(1)澆筑混凝土時,做分層尺竿,并配好照明,分層澆筑,層高控制在500以內,嚴防振搗不實或過振,使模板變形。

(2)模板支立后,拉水平、豎向通線,保證混凝土澆筑時易觀察模板變形,跑位。

(3)澆筑前認真檢查螺栓、斜撐是否松動。

(4)模板支立完畢后,禁止模板與腳手架拉結。

6.4 模板拼縫、接頭不密實時,用塑料密封條堵塞。

7 注意事項

(1)滿堂腳手架底部縱橫方向必須設置掃地桿,間距同立桿。

(2)立桿采取對接扣件接長,不得使用搭接形式,同步立桿接頭相鄰桿件應錯開50%對接。

(3)鋼管扣件螺栓應用扳手擰緊,并用力矩扳手檢測,測力必須達到40~60N·mm,重復應用的扣件應認真檢查,防止有裂紋和滑絲現象發生,對環梁下每道縱橫桿與立桿連接的扣件及增加的扣件,應派人逐個復查,凡發現松動的須擰緊。

(4)水平鋼骨應相向布置,不得在同一方向扣接,每一步水平鋼管應縱橫扣接,不得單向扣接。

(5)澆筑混凝土期間,應設專人值班,若在混凝土澆筑中及澆筑后4h內發生異常,應立即按應急預案措施處理。

8 結語

通過對模板支設、加固的精心設計,保證了減壓錐體混凝土成型質量,使得減壓錐施工得到了安全保障;混凝土澆筑時地泵和塔吊的配合,大大縮短了混凝土澆筑的時間,避免了混凝土澆筑時由于澆筑間歇過長導致的冷縫現象,成功地完成了筒倉內減壓錐施工,達到了業主和設計的要求。

[1]中華人民共和國住房和城鄉國建設部.JGJ59-2011建筑施工安全檢查標準[S].北京:中國建筑工業出版社,2011.

[2]中國建筑科學研究院,等.JGJ130-2011建筑施工扣件式鋼管腳手架安全技術規范[S].北京:中國建筑工業出版社,2011.

[3]《建筑施工手冊(第4版)》編寫組.建筑施工手冊(第4版)[S].北京:中國建筑工業出版社,2003.