FGH97粉末高溫合金的斷裂特征

劉德林,李 影,姜 濤,陶春虎,何玉懷

(1.中航工業北京航空材料研究院,北京 100095;2.中航工業失效分析中心,北京 100095;3.中航(試金石)檢測科技有限公司,北京 100095)

0 引 言

粉末冶金高溫合金具有組織均勻、晶粒細小、耐高溫、強度高以及抗疲勞性能好等優點,已成為先進航空發動機渦輪盤、檔環等部件的首選材料[1]。FGH97合金是一種新型粉末冶金高溫合金,相當于俄羅斯的EP741NP合金,具備良好的組織穩定性和綜合力學性能,已用于制備航空發動機渦輪盤等重要的熱端部件。

由于斷裂特征保留了工件在整個斷裂過程中的所有痕跡,反映了其受力狀態、工作溫度、環境介質和組織結構等信息,且斷裂特征的宏、微觀形貌與特定的斷裂機理相關,因此,斷裂特征分析是研究斷裂過程和斷裂失效原因的重要方法[2-3]。對于FGH97高溫合金,人們已對其生產工藝、夾雜物的類別與控制方法以及常規力學性能等進行了較為廣泛的研究[4-6],但對該材料的損傷特性與斷裂特征研究得還很少。對材料的研究不僅應包括材料的設計、制備工藝、力學行為,還應包括建立起一套材料斷裂行為與失效的判據。為此,作者利用掃描電鏡對FGH97粉末冶金高溫合金的疲勞和持久斷裂特征進行了觀察與分析,探討了其在不同條件下的斷裂機制。

1 試樣制備與試驗方法

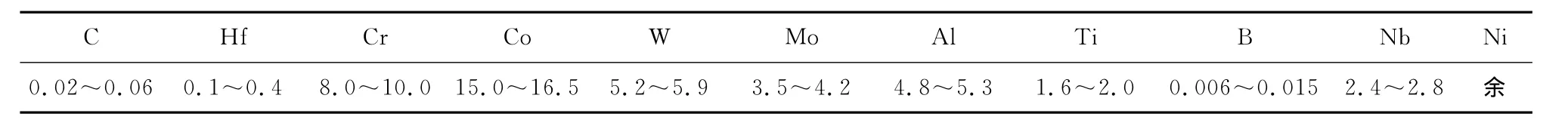

試驗用FGH97合金的名義化學成分如表1所示。該合金的主要制備工藝流程為真空感應冶煉母合金(VIM)→等離子旋轉電極制粉(PREP)→直接熱等靜壓成形(As-HIP)。

表1 FGH97高溫合金的名義化學成分(質量分數)Tab.1 Nominal chemical composition of FGH97superalloy(mass) %

疲勞試驗和持久試驗的試樣尺寸均參照GB/T 145-2001制備。低、高周疲勞試驗分別在MTS液壓伺服試驗機和PLG-100C型試驗機上進行,采用軸向拉伸疲勞方式,試驗溫度分別為室溫,400,600,650,700℃;低周疲勞試驗在每個溫度下選取兩個應變量εmax,高周疲勞試驗在每個溫度下選取兩個應力水平σmax。

采用Mп-3г型試驗機進行持久試驗,溫度分別為500,600,650,700℃,每個溫度下選取兩個加載應力水平。

采用JSM5600LV型掃描電鏡觀察斷口形貌;采用OLYMPUS PME3型光學顯微鏡觀察合金的顯微組織。

2 試驗結果與討論

2.1 疲勞斷裂特征

2.1.1 低周疲勞

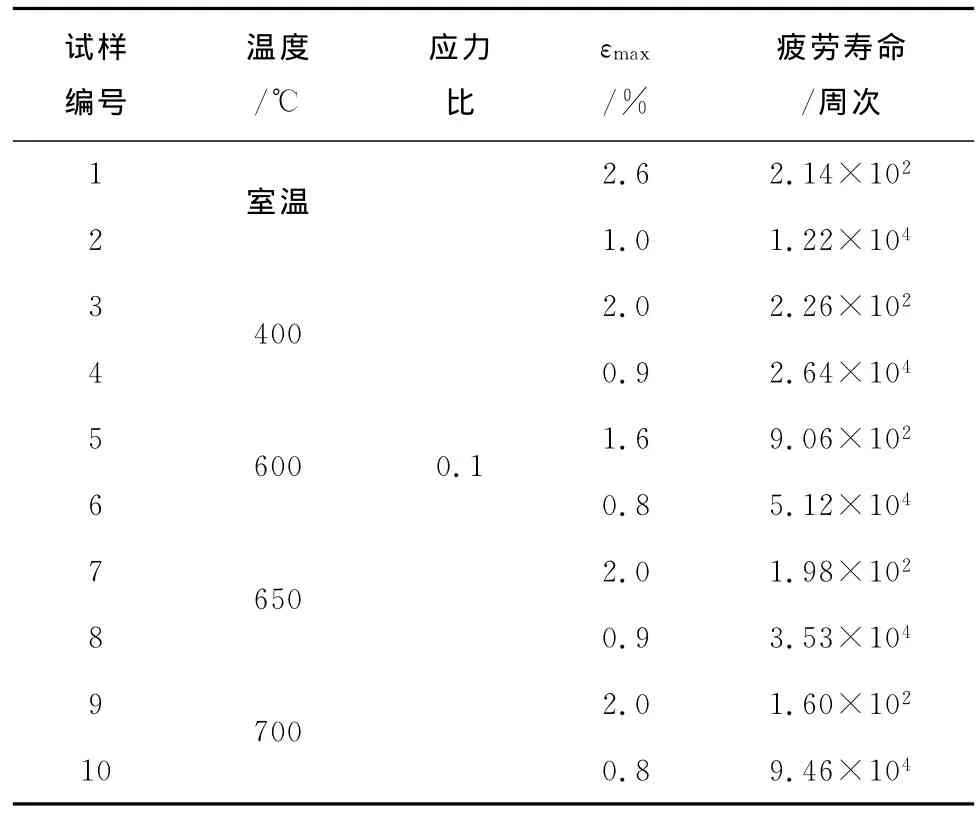

由表2可見,在小應變條件(εmax較小時)下,疲勞壽命為104數量級;在大應變條件(εmax較大時)下,疲勞壽命為102數量級。

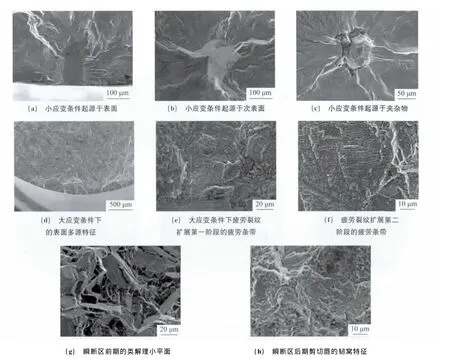

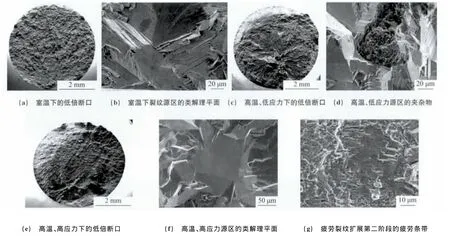

通過對不同溫度下FGH97高溫合金低周疲勞斷口進行觀察發現,在小應變條件下,疲勞裂紋源多數為單源,且大部分起源于試樣表面或次表面的類解理小平面,如圖1(a),(b)所示,個別起源于次表面或內部夾雜物,如圖1(c)所示,夾雜物距表面的距離為0.15~1.40mm。能譜分析結果表明,夾雜物主要含氧和鋁元素,為Al2O3夾雜。在大應變條件下,疲勞裂紋源轉變為多源特征,且均從表面起源,如圖1(d)所示。

疲勞斷裂過程可分為裂紋萌生、穩定擴展和失穩擴展三個階段,而疲勞裂紋的穩定擴展又可分為兩個階段。在小應變條件下,疲勞裂紋穩定擴展第一階段可見類解理小平面,如圖1(a~c)所示。疲勞裂紋穩定擴展第一階段是,裂紋萌生后在交變載荷下沿著滑移帶的主滑移面向金屬內部伸展,此滑移面的取向大致與正應力成45°,這說明裂紋擴展主要受切應力作用。類解理斷裂小平面是鎳基高溫合金疲勞裂紋穩定擴展第一階段的典型特征之一。但在大應變條件下,FGH97高溫合金的疲勞裂紋穩定擴展第一階段(近源區)即可見疲勞條帶,未見類解理小平面,如圖1(e)所示,該特征與FGH95高溫合金及其它高溫合金的低周疲勞斷裂特征明顯不同,在大應變條件下,這些合金疲勞擴展的第一階段均為類解理小平面特征。在兩種應變條件下,疲勞裂紋穩定擴展第二階段均表現為疲勞條帶特征,如圖1(f)所示。失穩擴展階段即瞬斷區分為兩個區域,前期為粗糙區,呈類解理斷裂特征,可見較多的類解理小平面,如圖1(g)所示;后期為剪切唇,表現為剪切韌窩斷裂特征,如圖1(h)所示。

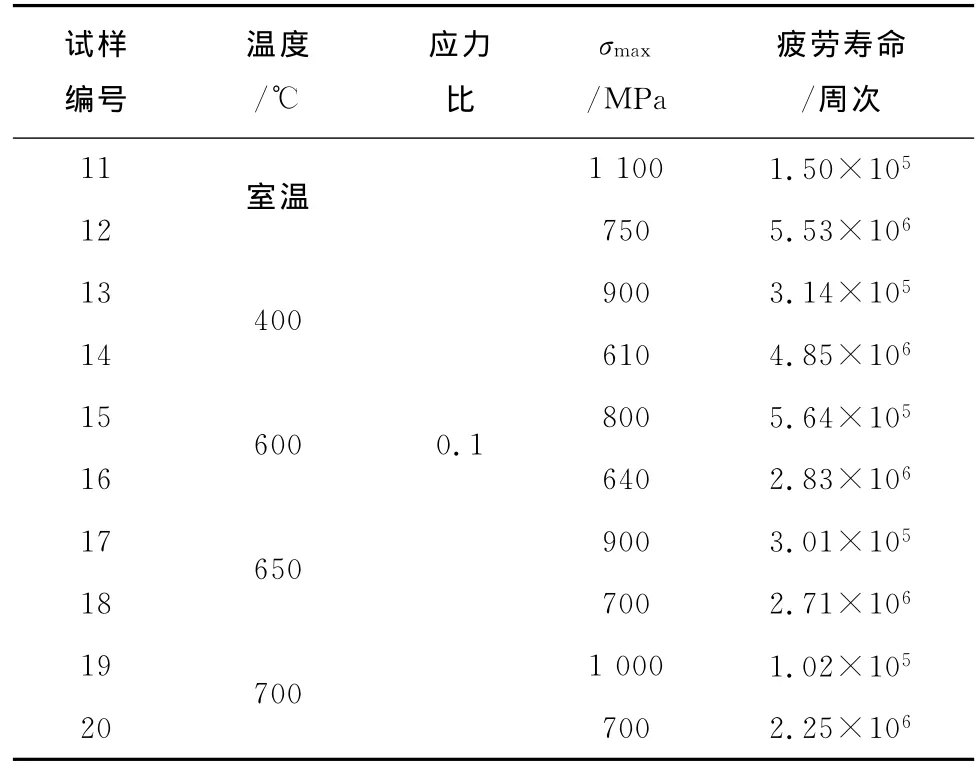

表2 FGH97高溫合金的低周疲勞試驗結果Tab.2 Low cycle fatigue test results of FGH97superalloy

圖1 FGH97高溫合金的低周疲勞斷口形貌Fig.1 Low-cycle fatigue fracture morphology of FGH97superalloy:(a)crack originated from similar cleavage plane at sample surface at low strain;(b)crack originated from similar cleavage plane at sample subsurface at low strain;(c)crack originated from inclusions at low strain;(d)multi-source characteristic at high strain;(e)fatigue striations at the first stage of fatigue crack expanding at high strain;(f)fatigue striations at the second stage of fatigue crack expanding;(g)similar cleavage plane at the forepart of instantaneous fractured zone and(h)dimples at shear lip zone

2.1.2 高周疲勞

由表3可見,高周疲勞試驗加載應力為610~750MPa時,疲勞壽命為106數量級;當加載應力為800~1 100MPa時,疲勞壽命為105數量級。

在室溫下,無論是低應力還是高應力條件,斷口疲勞裂紋源多數為單源,如圖2(a)所示,均起源于試樣表面,源區呈類解理小平面特征,如圖2(b)所示。在其它溫度(400,600,650,700 ℃)下,疲勞裂紋均起源于試樣內部,在低應力條件下,大多數裂紋均從內部夾雜物處起源,如圖2(c),(d)所示,夾雜物距表面的距離為0.66~1.53mm;能譜分析結果表明,夾雜物主要含氧、鋁和鎂元素,為鋁和鎂的氧化物夾雜;在高應力條件下,裂紋均從次表面或內部點狀物起源,如圖2(e)所示,源區距表面的距離為0.2~0.8mm,源區無缺陷,均呈類解理小平面特征,如圖2(f)所示。

表3 FGH97高溫合金的高周疲勞試驗結果Tab.3 High cycle fatigue tests results of FGH97superalloy

在任何溫度下,無論源區有無夾雜,在疲勞裂紋穩定擴展的第一階段都有較大區域的類解理斷裂小平面,該區域由于擴展得比較充分,在低倍下也可以觀察到,而且該區域比較粗糙,如圖2(c)中箭頭所指。疲勞裂紋穩定擴展第二階段為疲勞條帶特征,如圖2(g)所示。FGH97高溫合金的高周疲勞斷裂特征與FGH95高溫合金的基本相同。

圖2 FGH97高溫合金的高周疲勞斷口形貌Fig.2 High-cycle fatigue fracture morphology of FGH97superalloy:(a)fracture at room temperature and low magnification;(b)similar cleavage plane at crack initiation area and at room temperature;(c)fracture at high temperature and at low stress;(d)inclusions at initiation area and at high temperature and low strain;(e)fracture at high temperature and at high stress;(f)similar cleavage plane at initiation area and at high temperature and high strain(g)fatigue striations at the second stage of fatigue crack expanding

2.2 持久斷裂特征

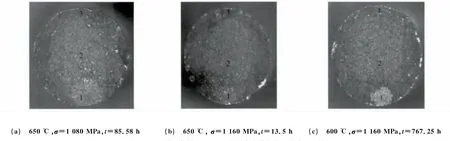

在試驗溫度分別為500,600,650,700℃的持久試驗條件下,FGH97高溫合金持久斷口的特征基本上類似。根據顏色變化,可將宏觀斷口分為三個區域,如圖3所示。1區靠近試樣表面,呈深灰色,近似圓形;2區位于斷口中間(試樣上呈藍色)3區位于斷口周邊,暗灰色,呈剪切唇形貌。在同一溫度下,隨著試驗加載應力的增大,1區的面積明顯減小,而剪切唇區的面積增大,如圖3(a)和圖3(b)所示。在相同的加載應力條件下,隨著試驗溫度升高,1區的面積減小,如圖3(b)和圖3(c)所示,而剪切唇的面積增大。

圖3 不同試驗條件下FGH97高溫合金持久斷口的宏觀形貌Fig.3 Macrograph of stress rupture fracture surface of FGH97superalloy under different experimental conditions

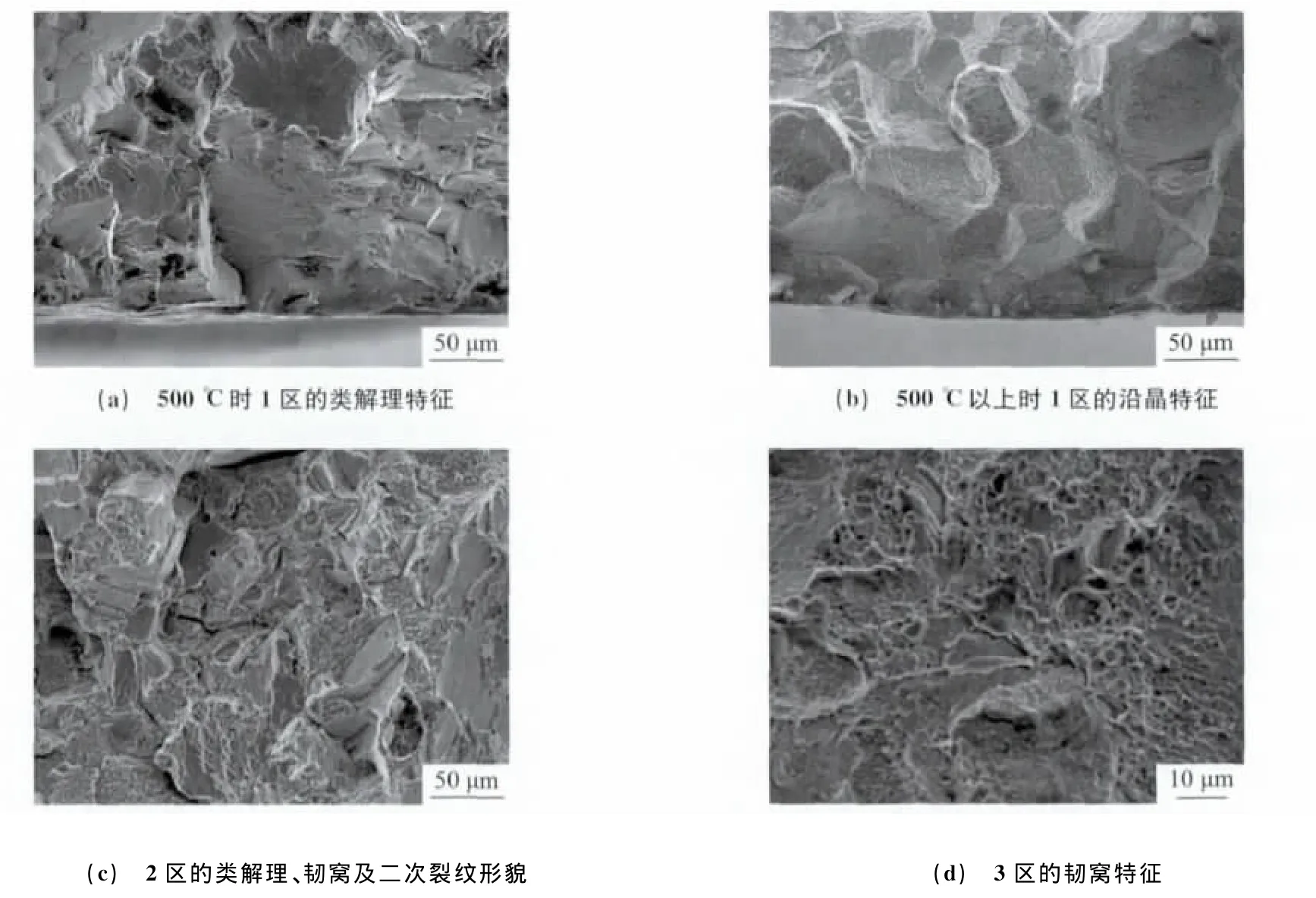

試驗溫度為500℃時,1區為類解理特征,如圖4(a)所示;當溫度升高至600,650,700℃時,1區均表現為沿晶特征,且晶界上存在大量氧化物顆粒,如圖4(b)所示。在試驗溫度下,2區均呈類解理小平面、韌窩、二次裂紋形貌,如圖4(c)所示,2區后部韌窩占斷口的比例及二次裂紋數量比前部的均有增大的趨勢。3區呈韌窩斷裂特征,如圖4(d)所示。

結合宏觀和微觀特征可知,1區的氧化較嚴重(500℃除外),故該區為持久斷裂區;2區和3區為快速不穩定擴展區。500℃以上的持久斷裂區為沿晶特征,這是由粉末冶金高溫合金的蠕變(持久)斷裂機制決定的。

圖4 FGH97高溫合金持久斷口的SEM形貌Fig.4 SEMmorphology of stress rupture fracture surface of FGH97superalloy:(a)similar cleavage at zone 1and at 500 ℃;(b)intergranular crack at zone 1above 500 ℃;(c)similar cleavage,dimples and secondary cracks at zone 2and(d)dimples at zone 3

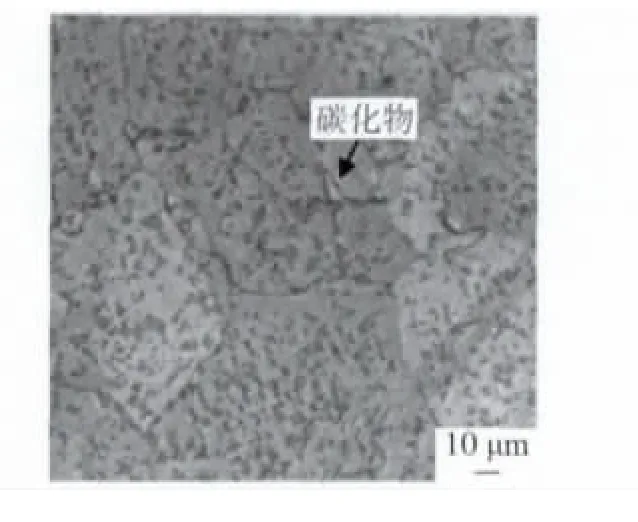

圖5 FGH97高溫合金的顯微組織Fig.5 Microstructure of FGH97superalloy

由圖5可見,在FGH97高溫合金的晶界上存在較多非連續分布的粒狀碳化物,如圖中箭頭所指。文獻[7]對FGH95粉末冶金高溫合金在650℃下的蠕變斷裂特征進行了研究,發現當合金中存在粒狀碳化物沿晶界非連續析出時,由于晶界及晶界碳化物可有效阻礙位錯運動,故在晶界區域產生了位錯塞積。隨著蠕變的進行,在晶界區域位錯塞積的數量增加,產生應力集中,當應力超過晶界的屈服強度時,裂紋萌生于晶界。在應力集中區域裂紋萌生的瞬間,其應力集中得以釋放,應力降低,使其蠕變平穩進行。隨著蠕變的繼續進行,位錯運動至晶界區域,再次產生應力集中,致使裂紋沿晶界擴展。盡管有粒狀碳化物沿晶界區域非連續析出可提高晶界的結合強度,但裂紋沿晶界萌生、并沿晶界擴展的事實表明,晶界仍是使合金發生蠕變斷裂的薄弱環節。綜上所述,與FGH95高溫合金一樣,FGH97合金的持久蠕變變形特征是晶內發生單取向和雙取向滑移,隨著蠕變的進行,位錯在晶界處塞積,位錯塞積引起的應力集中致使裂紋在晶界處萌生及擴展是合金的蠕變斷裂機制。

3 結 論

(1)FGH97粉末高溫合金低周疲勞斷裂在小應變條件下的裂紋源為單源,且大部分起源于表面或次表面的類解理小平面,個別起源于次表面或內部的夾雜物;在大應變條件下,疲勞源為多源;且均從表面起源。在小應變條件下,疲勞裂紋穩定擴展第一階段為類解理小平面特征,而在大應變條件下,疲勞裂紋穩定擴展第一階段即可見疲勞條帶特征。

(2)FGH97粉末高溫合金室溫高周疲勞斷裂源多數為單源,裂紋起源于試樣表面的類解理小平面;在低應力條件下,裂紋大多從內部夾雜起源,而在高應力條件下,裂紋均從次表面或內部點起源,源區呈類解理小平面特征;在任何溫度下,無論疲勞源區有無夾雜,在疲勞裂紋穩定擴展的第一階段,都有較大區域的類解理斷裂小平面,疲勞裂紋穩定擴展第二階段為疲勞條帶特征。

(3)FGH97粉末高溫合金持久斷口在500℃時為穿晶特征,表現為類解理形貌;在500℃以上為沿晶特征,其斷裂機制為晶內發生單取向和雙取向滑移,隨蠕變進行位錯在晶界處塞積,進而引起應力集中致使裂紋在晶界處萌生并擴展。

[1]鄒金文,汪武祥.粉末高溫合金研究進展與應用[J].航空材料學報,2006,26(3):244-246.

[2]張棟,鐘培道,陶春虎,等.失效分析[M].北京:國防工業出版社,2004.

[3]劉昌奎,楊勝,何玉懷,等.單晶高溫合金斷裂特征[J].失效分析與預防,2010,5(4):225-230.

[4]劉新靈,陳星,侯學勤,等.FGH95粉末冶金高溫合金損傷與斷裂特性研究[J].稀有金屬材料與工程,2009,38(7):1180-1182.

[5]周曉明,汪武祥,王旭青,等.非金屬夾雜物對FGH95合金微觀拉伸行為的影響[J].稀有金屬材料與工程,2007,36(2):231-234.

[6]郭偉彬.夾雜物對粉末高溫合金疲勞性能的影響[J].理化檢驗-物理分冊,2008,44(5):231-233.

[7]田素貴,謝君,周曉明,等.FGH95鎳基合金的蠕變行為及影響因素[J].稀有金屬材料與工程,2011,40(5):807-811.