熔融碳酸鹽燃料電池陽極用多孔銅鎳鋁合金的制備及其壓縮性能

陳 薦,楊嘉偉,李 微,雷 鵬,任延杰,邱 瑋

(長沙理工大學能源與動力工程學院,長沙 410004)

0 引 言

熔融碳酸鹽燃料電池(MCFC)是一種高溫燃料電池,以熔融堿金屬碳酸鹽混合物為電解質,在600~700℃高溫下運行,無需貴金屬作催化劑;可采用多種氣體(H2、CO或碳氫化合物)作燃料,燃料氣可實現(xiàn)內部重整;排放的NOx小于10mg·kg-1,排放的SOx及顆粒均可忽略不計;電荷效率可以達到55%,綜合效率可以達到80%。MCFC用于熱電供熱或余熱發(fā)電,具有其它發(fā)電方式無可比擬的優(yōu)勢[1]。輸出功率為10kW~2MW的 MCFC在國外已應用于實際,但其運行穩(wěn)定性和使用壽命問題制約了它的發(fā)展。現(xiàn)有的MCFC電池使用壽命能夠達到25 000h,而大型電廠要求燃料電池更換的最短時間為40 000h,這兩者間存在較大的差距[2]。影響MCFC運行穩(wěn)定性和使用壽命的最主要原因是陽極蠕變、陰極NiO溶解以及金屬部件的腐蝕[3]。

目前,常用的陽極材料多為多孔鎳鋁和鎳鉻合金,由于鎳成本高,資源貧乏,所以人們正在尋找合適的替代材料。與鎳類似,銅對H2的氧化也具有良好的催化活性,且銅的導電性和抗?jié)B碳能力比鎳更優(yōu),成本比鎳低。尤為重要的是,與鎳相比,銅在熔融Na2CO3-K2CO3鹽中有更寬的穩(wěn)定區(qū)。但由于銅在高溫(650℃)和(Li,K)2CO3鹽中的腐蝕失重較快,因此純銅難以直接用作熔融介質中的電池陽極材料[4-5]。有研究表明,鎳和鋁元素的加入,能提高 MCFC陽極材料的抗蠕變、抗燒結能力[6-7]。Cu-35%Ni陽極與純鎳陽極的電化學性能相近[8]。在Cu-35%Ni合金中添加合金元素鋁后,由于在表面可生成Al2O3等高熔點氧化物,使得其抗燒結性得到較大提高[9];銅鋁兩相合金在650℃熔融(Li,K)2CO3中熱腐蝕時,由于在熔鹽中浸滲生成了Al2O3保護層,明顯提高了合金的抗腐蝕性[10]。因此,多孔銅鎳鋁合金被認為是MCFC多孔鎳合金陽極潛在的替代材料。

由于鋁粉的加入會導致燒結過程中坯體發(fā)生膨脹,特別是當鋁含量較高時(質量分數(shù)大于5%),鋁粉表面覆蓋的高熔點Al2O3薄膜會阻止燒結粉體中的金屬原子接觸,使燒結難以控制,致使燒結體的性能難以滿足MCFC對陽極材料的性能要求。到目前為止,關于銅鎳鋁多孔體燒結的研究報道較少[11-12],并且其中大多是關于低鋁含量(質量分數(shù)小于3%)的銅鎳鋁混合粉的燒結[13],而關于高鋁含量多孔銅鎳鋁合金的相關報道更是少見。由于粉體制備是粉末冶金過程中最重要的環(huán)節(jié),粉體的性能在一定程度上影響燒結制品的性能。基于此,作者采用霧化法制備了鋁質量分數(shù)為10%的銅鎳鋁粉體,并對其進行熱壓燒結制備了多孔銅鎳鋁合金,研究了銅鎳鋁粉體的形貌及其燒結體的顯微組織、壓縮性能,最后對多孔燒結體孔隙形貌進行了有限元模擬,以期為后續(xù)陽極材料的蠕變研究奠定基礎。

1 試樣制備與試驗方法

1.1 試樣制備

試驗用多孔銅鎳鋁合金的化學成分(質量分數(shù)/%)為10Al,35Ni,余Cu。其中,所用原料為電解銅塊(純度為99.99%)、電解鎳塊(純度為99.98%)和電解鋁錠(純度為99.86%)。

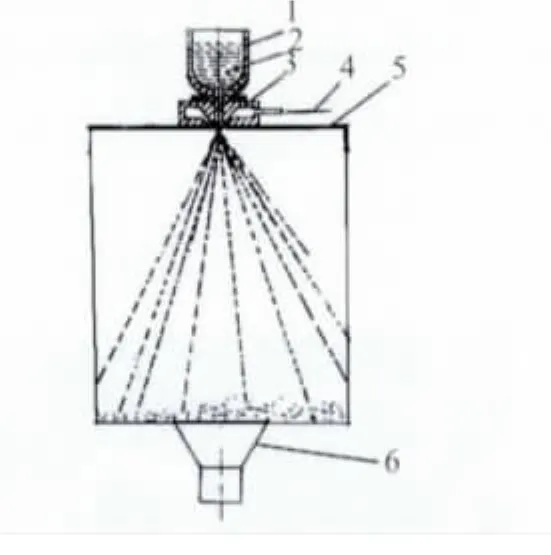

將銅塊、鎳塊、鋁錠按上述化學成分進行配料,并投入到中頻爐中的石墨坩堝內,在1 600℃下進行熔煉,在熔融金屬液中加入3‰的精煉劑和除渣劑,機械攪拌均勻后精煉、除渣,然后將熔融合金倒入霧化裝置的坩堝漏包1中,如圖1所示,熔融金屬液流在重力的作用下快速下沉至底部,并通過石墨噴嘴以一定流量(0.85kg·min-1)流出,通過霧化噴槍3在氣體管口4的高壓氮氣的壓力作用下,被霧化成液滴或者顆粒彈落到霧化室壁和底部,快速冷卻,形成細小的粉體,隨后粉體隨氣流流落到收集箱6中。具體工藝參數(shù):熔煉溫度為1 600℃,過熱度為150~200℃,石墨噴嘴直徑為4.6mm,氮氣壓力為0.8~0.9MPa。

圖1 霧化裝置示意Fig.1 Schematic diagram of atomization equipment

取一定質量的銅鎳鋁霧化粉體,填滿整個石墨模具(直徑為12mm,高為20mm,不用壓實),然后放入HTL1400-80型真空管式燒結爐中,并在粉體的上端一直保持5 600Pa的壓力,在1 050℃下進行燒結,燒結時間為2h,燒結氣氛為高純氫氣,升溫速率為5℃·min-1,降溫速率為5℃·min-1,降溫至400℃以下后隨爐冷卻。

1.2 試驗方法

采用D5000型X射線衍射儀(XRD)分析銅鎳鋁霧化粉體的物相;采用Quanta2000型環(huán)境掃描電鏡(SEM)及附帶的能譜儀(EDS)觀察粉體的形貌、分析成分;采用Microplus型激光粒度分析儀測粉體的粒徑分布;采用RDL05型電子蠕變疲勞試驗機對多孔銅鎳鋁合金的標準試樣(φ8mm×12mm的圓柱試樣)在溫度為650℃、應變速率為10-4·s-1的條件下進行高溫壓縮試驗,獲得多孔銅鎳鋁合金高溫壓縮真應力-真應變曲線。

2 試驗結果與討論

2.1 霧化粉體的物相及其顯微組織

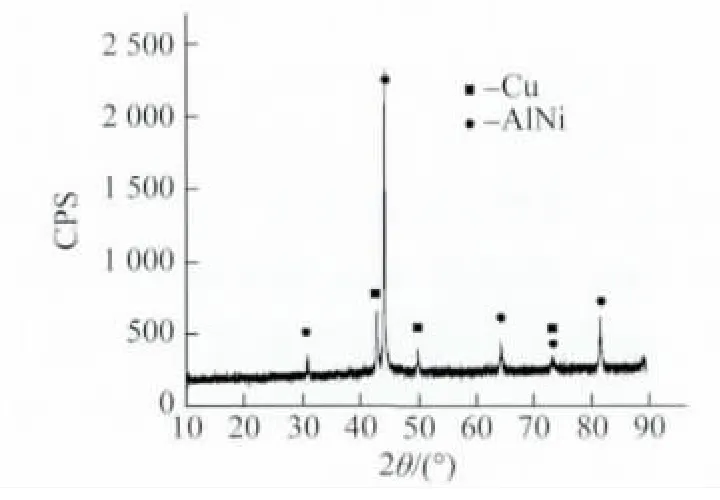

由圖2可知,銅鎳鋁霧化粉體的衍射峰均為銅、AlNi的峰,這表明該粉體主要由此兩相組成。原料經熔煉、霧化后,鋁與鎳生成了AlNi合金相,而銅沒參與反應,仍為單質相。

圖2 銅鎳鋁霧化粉體的XRD譜Fig.2 XRD pattern of Cu-Ni-Al spray powders

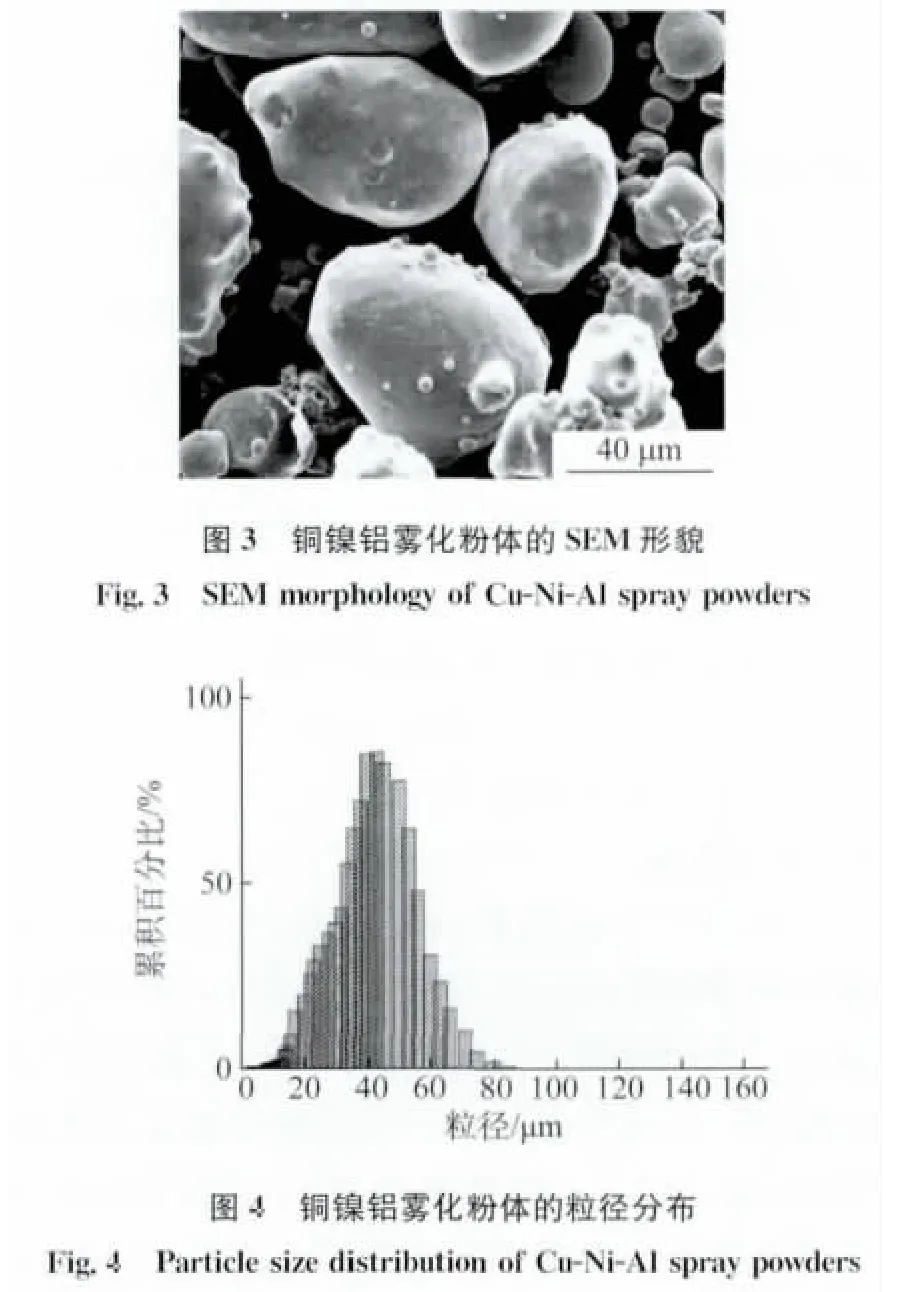

由圖3可見,霧化粉體顆粒為近球形,大多數(shù)顆粒的直徑為40~50μm。由圖4可知,霧化粉體的平均粒徑為39μm,其粒度分布區(qū)域較小且比較集中。

2.2 多孔燒結體的顯微組織及壓縮性能

2.2.1 顯微組織

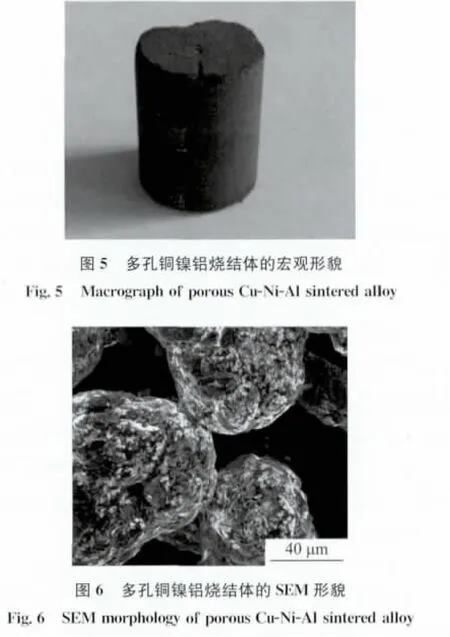

由圖5可知,多孔銅鎳鋁燒結體的成形性較好,形狀完整,表面無宏觀裂紋。由圖6可知,經熱壓燒結后,多孔銅鎳鋁合金中顆粒間的結合比較緊密,顆粒之間有明顯的粘結現(xiàn)象,且形成的孔洞大部分為通孔和開孔,這非常符合熔融碳酸鹽燃料電池多孔陽極對孔隙的要求[14]。

2.2.2 壓縮性能

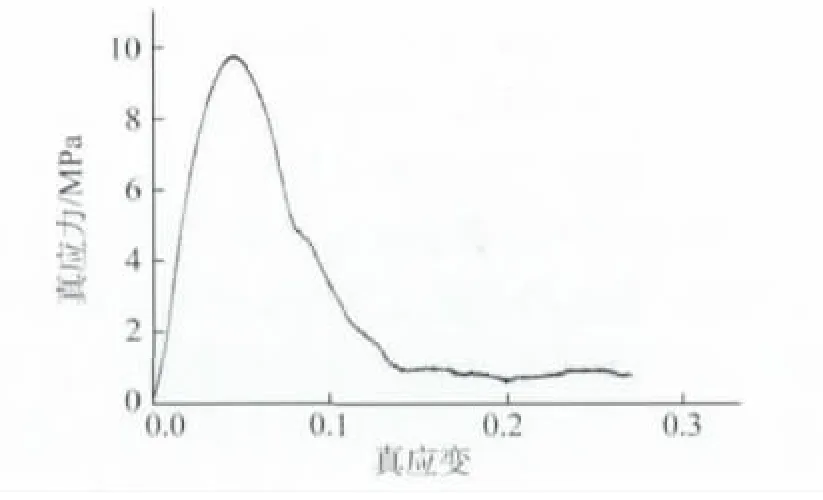

由圖7可知,多孔銅鎳鋁燒結體的抗壓強度為10MPa。而目前世界上最大的加壓運行MCFC發(fā)電系統(tǒng)的運行壓力為0.5MPa[14],因此,對銅鎳鋁霧化粉體采用熱壓燒結法制備的多孔銅鎳鋁合金完全可以滿足燃料電池的強度要求。

圖7 多孔銅鎳鋁燒結體的真應力-真應變曲線Fig.7 True stress-true strain curve of porous Cu-Ni-Al sintered alloy

2.3 燒結體孔隙形貌的有限元模擬

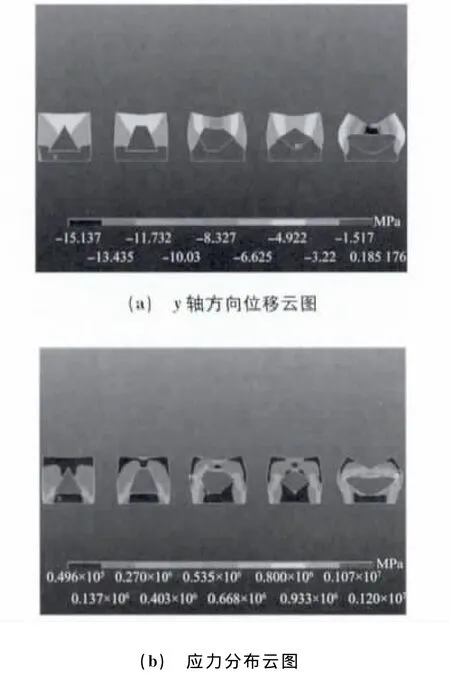

實際上,多孔體的孔隙構型一般并非球體,而是一種不規(guī)則的多面體構型。當孔隙為等軸球形孔時,多孔體的性能呈各向異性,但當球形孔被拉長或壓扁時,多孔體的性能就依賴于其取向。有研究表明,孔隙形貌對多孔材料性能的影響遠大于孔隙尺寸的影響[15],而目前關于孔隙形貌對多孔銅鎳鋁燒結體的影響無相關報道,因此,有必要對多孔銅鎳鋁燒結體孔隙形貌的影響進行研究。根據圖6可知,銅鎳鋁粉燒結體中的顆粒為近球形,球形顆粒之間粘結后所形成的孔隙主要表現(xiàn)為近三角形、四邊形、五邊形等多邊形結構。因此,作者采用Ansys軟件,將上述孔隙假設為三角形孔、梯形孔、五邊形孔、平行四邊形孔、圓形孔這五種孔隙結構,初步探索了孔隙形貌對多孔銅鎳鋁燒結體力學性能的影響。

其理論假設:多孔銅鎳鋁合金各向同性;多孔銅鎳鋁合金的孔徑大小一致且均勻分布。由于二維模型和加載都為對稱結構,所以在有限元建模時只建縱截面的一半即可,模擬環(huán)境溫度25℃,分別對其單元體加載2MPa的壓力,通過Ansys求解獲得相應的應力云圖。

圖8 2MPa載荷作用下銅鎳鋁燒結體中不同孔隙形貌處的有限元云圖Fig.8 Finite element cloud of Cu-Ni-Al sintered alloy with different shaped pores under 2MPa loading:(a)displacement along yaxis and(b)stress distribution

從圖8中可以看出,在相同的加載情況下,三角形孔的壓縮變形量最小,圓形孔的壓縮變形量最大;隨著孔形邊數(shù)的增多,其壓縮變形量越來越大。圓形孔處應力集中值為1.20MPa,而三角形孔上分布的應力為0.049MPa。由此可見,三角形孔最為穩(wěn)定。此外,從應力云圖中可以看出,應力集中區(qū)主要是橫向內棱最薄弱處,特別是在孔形對稱的圖形中,如平行四邊形和圓形孔中的應力集中現(xiàn)象更顯著。孔的邊數(shù)越多,越容易被壓縮,這跟孔隙形貌有關。由此可見,孔隙形貌對多孔銅鎳鋁合金結構穩(wěn)定性的影響較大,孔的邊數(shù)越多,多孔銅鎳鋁合金的結構越不穩(wěn)定。

3 結 論

(1)采用氣霧化裝置制得的銅鎳鋁霧化粉體顆粒為近球形,平均粒徑為39μm,其粒度分布區(qū)域較小且比較集中;制備的霧化粉體主要由單質銅相和AlNi相組成。

(2)采用熱壓燒結制備的銅鎳鋁燒結體成形完整,燒結體間的顆粒結合較為緊密,顆粒與顆粒之間有明顯的粘結現(xiàn)象,孔洞大部分為通孔和開孔;燒結體的抗壓強度為10MPa。

(3)采用有限元模擬研究了孔隙形貌對多孔燒結體性能的影響,發(fā)現(xiàn)在相同載荷的情況下,三角形孔的壓縮變形量最小,圓形孔的壓縮變形量最大;孔的邊數(shù)越多,多孔銅鎳鋁合金的結構越不穩(wěn)定。

[1]DICKS A L.Fuel cells-molten carbonate fuel cells:overview[J].Encyclopedia of Electrochemical Power Sources,2009:446-453.

[2]STENFANO F.Corrosion of metallic stack components in molten carbonates:critical issues and recent findings[J].Journal of Power Sources,2008,182:462-468.

[4]ZENG C L,GUO P Y,WU WT.Electrochemical impedance spectra for the corrosion of two-phase Cu-15Al alloy in eutectic at(Li,K)2CO3650℃in air[J].Electrochimica Acta,2004,49:1445-1450.

[5]王文,曾潮流,吳維,等.Cu在熔融(Li,K)2CO3中的熱腐蝕行為研究[J].金屬學報,1999,35(6):623-626.

[6]KIMY S,CHUN H S.Sintering characteristics of a porous Ni/Ni3Al anode for molten carbonate fuel cells[J].Journal of Power Sources,1999,84:80-86.

[7]KIMY S,LEE K Y,CHUN H S.Creep characteristics of porous Ni/Ni3Al anodes for molten carbonate fuel cells[J].Journal of Power Sources,2001,99:26-33.

[8]HWANG E R,PARK J W,KIMY D,et al.Effect of alloying elements on the copper-base anode for molten carbonate fuel cells[J].Journal of Power Sources,1997,69:55-56.

[9]詹姆斯.拉米尼,安德魯.迪克斯.燃料電池系統(tǒng):原理 設計 應用 [M].北京:科學出版社,2008:162.

[10]于澤庭,韓吉田,王振,等.熔融碳酸鹽燃料電池總能系統(tǒng)的熱力學分析[D].濟南:山東大學,2006:28-31.

[11]CHAWLA N,DENG X.Microstructure and mechanical behavior of porous sintered steels[J].Materials Science and Engineerig:A,2005,390:98-112.

[12]CEDERGREN J,MELIN S,LIDSTROMP.Numerical investigation of powder metallurgy manufactured gear wheels subjected to fatigue loading[J].Powder Technology,2005,160:161-169.

[13]馮穎,李益民,何浩,等.Cu-Ni-Al粉末合金的燒結膨脹行為及其機理[J]中南大學學報,2010,41(1):108-113.

[14]許世僧,程健.燃料電池發(fā)電系統(tǒng)[M].北京:中國電力出版社,2005:88.

[15]劉培生.多孔材料引論 [M].北京:清華大學出版社,2003:299-311.